Izolacje termiczne w zastosowaniach przemysłowych

Thermal insulation in industrial applications

PSWIP

W procesie realizacji inwestycji przemysłowych do niedawna nie doceniano roli izolacji - zarówno jej znaczenia technicznego, jak i ekonomicznego. Skupiano się głównie na robotach ogólnobudowlanych, montażowych, sanitarnych, elektrycznych, automatyce itp.

O izolacjach przypominano sobie dopiero w ostatniej chwili, kiedy zaczynał się rozruch instalacji i było już za mało czasu na ich odpowiednie wykonanie.

Takie podejście skutkowało m.in. niską jakością izolacji, nieskutecznością jej zastosowań, brakiem rozwoju badań nad materiałami i technologiami izolacyjnymi oraz niedostateczną metodologią pomiaru skuteczności rozwiązań.

Zobacz także

Saint-Gobain Construction Products Polska/ Isover U Protect – innowacyjny system ognioodpornej izolacji kanałów

System ochrony przeciwpożarowej kanałów wentylacyjnych i przewodów oddymiających, stosowany od 10 lat przez wykonawców w ponad 20 krajach europejskich, jest już dostępny również na polskim rynku. Zalety...

System ochrony przeciwpożarowej kanałów wentylacyjnych i przewodów oddymiających, stosowany od 10 lat przez wykonawców w ponad 20 krajach europejskich, jest już dostępny również na polskim rynku. Zalety U Protect to niewielki ciężar oraz łatwość montażu. Rozwiązanie firmy Isover wyróżnia ochrona przeciwpożarowa nawet do 2 godzin.

Magdalena Mańka Bezpieczeństwo pożarowe przepustów instalacyjnych

Pomimo bardzo szybkiego rozwoju nowoczesnych metod i narzędzi, które służą ograniczaniu rozwoju pożaru oraz minimalizowaniu jego skutków, wciąż najwyższy poziom bezpieczeństwa budynku gwarantuje konstrukcja...

Pomimo bardzo szybkiego rozwoju nowoczesnych metod i narzędzi, które służą ograniczaniu rozwoju pożaru oraz minimalizowaniu jego skutków, wciąż najwyższy poziom bezpieczeństwa budynku gwarantuje konstrukcja i ściany oraz stropy wydzielenia przeciwpożarowego. Rozwiązania te wspomagane przez elementy biernej i czynnej ochrony przeciwpożarowej pozwalają nam na ograniczenie obszaru objętego pożarem wyłącznie do pojedynczej strefy pożarowej.

Joanna Ryńska Bezpieczeństwo pożarowe szachtów wentylacyjnych i oddymiających

Szachty (szyby) wentylacyjne i oddymiające, prowadzone zwykle przez wszystkie kondygnacje budynku, coraz częściej sąsiadują bezpośrednio z pomieszczeniami przeznaczonymi na pobyt ludzi. Zgodnie z prawem,...

Szachty (szyby) wentylacyjne i oddymiające, prowadzone zwykle przez wszystkie kondygnacje budynku, coraz częściej sąsiadują bezpośrednio z pomieszczeniami przeznaczonymi na pobyt ludzi. Zgodnie z prawem, wymagają odpowiedniego zabezpieczenia przeciwpożarowego – w warunkach pożaru szyby oddymiające muszą zapewnić skuteczne odprowadzanie niebezpiecznych produktów spalania, a szyby wentylacyjne nie mogą powodować przenoszenia pożaru z jednej kondygnacji na drugą.

ABSTRAKT |

|---|

|

Podstawą oszczędzania ciepła w energetyce jest dobrze zaprojektowana i należycie wykonana izolacja termiczna. Zagadnienie to ściśle wiąże się z ochroną środowiska - mniejsze straty ciepła oznaczają lepsze wykorzystanie mocy i mniejszą ilość spalonego paliwa, czyli mniejszą emisję zanieczyszczeń do atmosfery. W referacie omówiono ustalenia w sprawie przeciwdziałania zmianom klimatycznym, znaczenie izolacji w przemyśle, w technikach kriogennych oraz w energetyce, a także sposób wyznaczania ekonomicznej grubości stosowanego ocieplenia. |

|

Properly designed and constructed thermal insulation is the basis of heat saving in the power industry. The issue is closely related to environmental protection - less heat losses mean better power utilisation and less fuel burned; therefore, there are smaller emissions of pollutants to the atmosphere. The article discusses the findings concerning climate change prevention, the importance of thermal insulation in the industry, cryogenics and power engineering, as well as the means to determine a cost-effective thickness of thermal insulation to be used. |

Rozwój technik energooszczędnych (zarówno w budownictwie mieszkaniowym, jak i przemysłowym) nastąpił (lub został bardzo przyspieszony) po kryzysie energetycznym, do którego doszło w 1973 r. Nastąpiła wówczas destabilizacja światowych cen paliw, która wpłynęła na rozwój ciepłownictwa - należne miejsce zajęły w nim izolacje termiczne.

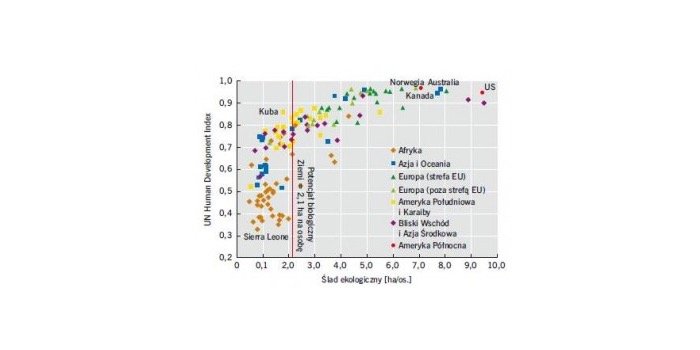

Obecnie wzrost efektywności gospodarowania energią jest podstawą europejskiej polityki energetycznej, która koncentruje się przede wszystkim na poprawie sprawności urządzeń wytwarzających energię, a także na działaniach zmierzających do ograniczenia strat w procesie wytwarzania, przesyłu i wykorzystania. Związane to jest z rosnącym globalnym zapotrzebowaniem na energię oraz koniecznością przeciwdziałania zmianom klimatycznym.

Powstałe w maju 2008 r. Polskie Stowarzyszenie Wykonawców Izolacji Przemysłowych (www.pswip.pl) stara się upowszechniać wiedzę dotyczącą znaczenia izolacji przemysłowych oraz technik izolacyjnych, inicjować postęp techniczny w tej dziedzinie, nawiązywać współpracę z producentami materiałów izolacyjnych w zakresie wymiany informacji i doświadczeń, edukować kadrę inżynieryjno-techniczną oraz wpływać na rozwój szkolnictwa zawodowego (także dla własnych potrzeb - w celu zabezpieczenia wykwalifikowanego potencjału produkcyjnego).

Izolacje w energetyce i przesyle - stan obecny i prognozy

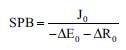

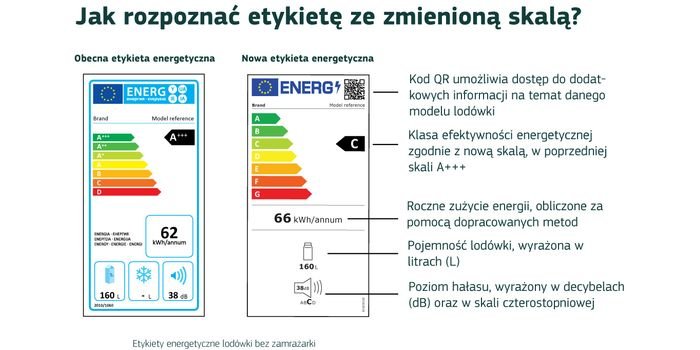

Badania przeprowadzone za pomocą termowizji (FOT.) świadczą o tym, że w Polsce stan izolacji rur przesyłowych nie jest zadowalający.

Przyczyną są dalekie od doskonałości materiały, niewystarczająca grubość warstwy izolacji właściwej, licznie mostki cieplne, niestaranna izolacja armatury, liczne miejsca braku izolacji itd.

Wszystko to sprawia, że ilość traconego ciepła jest znacznie większa niż dopuszczalna. Od wieloletnich izolacji nie można oczywiście oczekiwać zbyt wiele. Bez wątpienia powinny one zostać gruntownie zmodernizowane.

Należałoby rozważyć zastosowanie skuteczniejszego materiału, nowych rozwiązań konstrukcyjnych, a przede wszystkim inaczej obliczyć grubość warstwy.

Pojawia się także zapotrzebowanie na nową usługę - możliwość dostarczania ciepła przez cały rok, przy wyeliminowaniu sezonowości dostaw. Wynika to z konieczności zapewnienia komfortu użytkowania latem przy jednoczesnej możliwości magazynowania ciepła w celu pełnego wykorzystania w okresie grzewczym.

Oszczędność tego rozwiązania wynika też z faktu, że ok. 35% ciepła wytwarza się w układach kogeneracyjnych. Szacuje się, że w dalszej perspektywie aż ok. 50% bloków energetycznych w naszych elektrowniach musi zostać wymienionych lub zmodernizowanych. Należy również podkreślić, że rury przesyłowe w ponad 50% stanowią system rur preizolowanych.

Jak podała ostatnio firma badawcza PMR, szacuje się, że w ciągu najbliższych 10-15 lat budowa nowych mocy wytwórczych w energetyce i sieciach przesyłowych pochłonie co najmniej 100 mld zł.

Znaczenie izolacji przemysłowych

W poprawie gospodarowania energią bardzo duże znaczenie ma jakość stosowanych izolacji termicznych. Obszar zastosowania izolacji jest bardzo rozległy: począwszy od kriogeniki przez chłodnictwo, budownictwo, ciepłownictwo, heliotechnikę aż po metalurgię, energetykę, pożarnictwo i przemysł chemiczny.

Izolacje przemysłowe stosowane są w instalacjach i urządzeniach, w których istnieje potrzeba zapewnienia określonej temperatury i ograniczenia strat ciepła, np. w przemyśle chemicznym i petrochemicznym.

Stosowanie izolacji wynika także z konieczności oszczędzania energii, m.in. w urządzeniach wytwarzających i przesyłających energię cieplną (kotłach, rurociągach cieplnych, turbinach). Warstwa izolacyjna umożliwia także bezpieczną obsługę urządzeń i instalacji (ochrania przed poparzeniem).

Ponadto istnieją procesy chemiczne i metody magazynowania niektórych substancji wymagające utrzymywania niskich lub bardzo niskich temperatur (np. LNG). Należy wówczas zastosować izolację zimnochronną, która uniemożliwi przepływ ciepła z otoczenia do wnętrza urządzenia, w którym może panować temp. nawet –150°C. Jest to niezwykle trudne zadanie. Również w odniesieniu do izolacji zimnochronnej wzrost wartości współczynnika przewodzenia ciepła zmniejsza jej wydajność.

Przepływ ciepła a straty energii

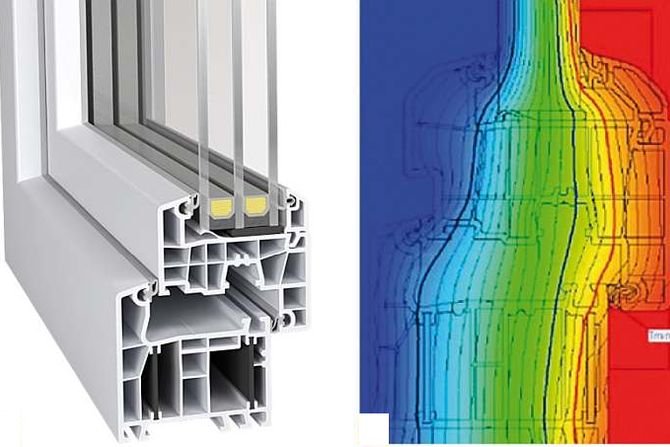

Zjawisko przepływu ciepła jest w wielu przypadkach niepożądane, powoduje bowiem straty energii, przyczynia się do zmniejszenia sprawności procesów wykorzystujących ciepło oraz uniemożliwia ochronę przed nadmierną temperaturą. Wiadomo, że całkowite wyeliminowanie przepływu ciepła między ośrodkami o różnych temperaturach nie jest możliwe.

Zadaniem techniki izolacyjnej jest zmniejszenie gęstości strumienia ciepła przepływającego od ciała (ośrodka) A do ciała (ośrodka) B. Można to osiągnąć dzięki zastosowaniu odpowiednich warstw materiałów mających szczególne właściwości fizyczne.

Przepływ ciepła jest zjawiskiem powszechnym, występującym w przyrodzie i technice. Zgodnie z prawem Fouriera odbywa się on zawsze między ciałami (ośrodkami) o różnych temperaturach według równania:

q = –λ ΔT

gdzie:

λ - współczynnik przewodzenia ciepła,

ΔT - gradient temperatury.

Gęstość strumienia ciepła w ściance znajdującej się między dwoma ośrodkami termicznymi określa się według wzoru:

q = (Ts1–Ts2)

gdzie:

g - grubość ścianki,

Ts1 - temperatura na wewnętrznej powierzchni ścianki,

Ts2 - temperatura na zewnętrznej powierzchni ścianki.

Całkowity strumień ciepła przewodzony przez rozpatrywaną ściankę o powierzchni F wynosi:

Q = q·F

czyli gęstość strumienia pomnożona przez powierzchnię wymiany ciepła. Współczynnik ten określany jest przez następujące wielkości:

- różnicę temperatur między zewnętrznymi powierzchniami warstwy izolacji ΔT,

- współczynnik przewodzenia ciepła λ,

- grubość warstwy izolacji g,

- pole powierzchni przepływu ciepła F.

W technice izolacyjnej występują trzy ciała, pomiędzy którymi odbywa się przepływ ciepła, a mianowicie:

- ciało chronione przed niepożądanymi stratami ciepła,

- ciało nagrzewane, czyli odbierające ciepło,

- izolacja zmniejszająca intensywność przepływu ciepła.

Przepływ ciepła w warstwie izolacyjnej jest wynikiem wielu złożonych procesów i odbywa się trzema różnymi pod względem fizycznym sposobami, a mianowicie: przewodzeniem, przejmowaniem drogą konwekcji i promieniowaniem cieplnym.

O tym, jak duży wpływ ma zjawisko przepływu ciepła na straty energii, można się przekonać na podstawie analizy przywoływanej w pracy J. Górzyńskiego [3]: strumień ciepła tracony przez niezaizolowaną powierzchnię zewnętrzną rurociągu o długości 1 m i średnicy zewnętrznej Ø 324 mm, transportującego czynnik grzewczy o temp. wewnętrznej 300°C, wyliczony na podstawie prawa Fouriera, wynosi 2560 W/m.

Po nałożeniu odpowiedniej warstwy izolacji strata ulega pomniejszeniu do 160 W/m. Gdyby przyjąć, że czas pracy instalacji wynosi 6600 godz. rocznie, oznaczałoby to, że brak izolacji powoduje stratę wyrażającą się zużyciem węgla w ilości 2,5 ton rocznie (1 mb.!).

Na podstawie tego przykładu widać, że właściwa, odpowiednio dobrana i zwymiarowana oraz należycie wykonana izolacja jest narzędziem ekonomii w energetyce.

Kryteria doboru izolacji

Odpowiednio dobrana izolacja przemysłowa wpływa nie tylko na oszczędność kosztów energii, lecz także na prawidłowe działanie instalacji technologicznej.

Wymiary i rodzaj izolacji powinny być tak dobrane, by zapewnić:

- jak najmniejsze straty ciepła do otoczenia,

- utrzymanie temperatury powierzchni zewnętrznej aparatu lub rurociągu na odpowiednio niskim poziomie,

- utrzymanie temperatury procesu wewnątrz aparatu lub nośnika ciepła na jak najwyższym poziomie.

O wyborze rodzaju izolacji i jej grubości decyduje wiele czynników. Można je podzielić na trzy grupy:

- cieplne,

- techniczne, wynikające z warunków zastosowania,

- technologiczne i ekonomiczne.

Aby izolacja była w pełni skuteczna, powinna spełniać przynajmniej podstawowe wymogi, do których zalicza się:

- efektywność cieplną, zależną od właściwości zastosowanych materiałów (niskiej wartości współczynnika przewodzenia ciepła λ),

- stabilność właściwości cieplnych w czasie,

- niezależność właściwości cieplnych od położenia geograficznego,

- niską zawartość wilgoci i małą zdolność jej absorpcji z otoczenia,

- łatwość uzyskiwania próżni (dotyczy to zarówno materiałów włóknistych, jak i porowatych),

- odporność na szybkie zmiany temperatury.

W związku z tymi wymaganiami niezbędnymi cechami materiałów izolacyjnych są:

- gęstość właściwa materiału izolacyjnego,

- właściwości wytrzymałościowe,

- rozszerzalność objętościowa,

- odporność na szok termiczny,

- nieszkodliwość dla człowieka,

- nieszkodliwość dla środowiska.

Obecnie najczęściej stosuje się:

- należące do grupy materiałów włóknistych wyroby z wełny mineralnej, jak wełna luzem, mata termoizolacyjna, mata lamelowa, filc termoizolacyjny, płyta termoizolacyjna, płyta lamelowa, płyta termoizolacyjna warstwowa, materac izolacyjny, otulina termoizolacyjna, kształtka termoizolacyjna, sznur termoizolacyjny w oplocie lub okładzinie, ceramiczne włókniste materiały ogniotrwałe, włókna glinokrzemianowe, włókniste wykładziny glinokrzemianowe,

- należące do grupy materiałów porowatych wyroby z twardej pianki poliuretanowej (PUR), z pianki poliizocyjanurowej (PIR), pianki nakładane przez bezpośredni natrysk, elastyczne wyroby z pianki poliuretanowej (PUF), styropian (EPS), polistyren ekstrudowany (XPS), wyroby z pianki mocznikowo-formaldehydowej, wyroby z elastycznej pianki melaminowej, spieniony kauczuk nitrylowy, sztywna pianka fenolowa, wyroby z pianki polietylenowej, wyroby ze szkła piankowego, aerożele, a także ceramiczne materiały porowate, mikroporowate materiały krzemionkowe, silikatowe wyroby porowate,

- należące do grupy materiałów ziarnistych wyroby z ziemi okrzemkowej, wyroby oparte na tlenkach glinu i magnezu, tlenkach cyrkonu, perlit i aerożele sproszkowane, wyroby na bazie korka, granulowany polistyren itp.,

- wyroby należące do grupy izolacji panelowych i próżniowych (VIP),

- wyroby składające się z materiałów należących do różnych grup, tworzące system warstwowy, np. otuliny z wełny mineralnej otoczone otulinami z poliuretanu i osłonięte przyklejoną folią aluminiową.

Każdy z wymienionych wyrobów ma określone właściwości związane z ograniczeniem przepływu ciepła, które wynikają z jego struktury. Ważne jest pochodzenie materiału oraz sposób jego wytwarzania.

W najnowszych systemach izolacyjnych dąży się do zmniejszenia wartości współczynnika przewodzenia ciepła, ograniczenia ciężaru objętościowego, zwiększenia porowatości zamkniętej, ograniczenia zdolności absorpcyjnych wilgoci z otoczenia i wydłużenia czasu zachowania początkowych właściwości fizycznych.

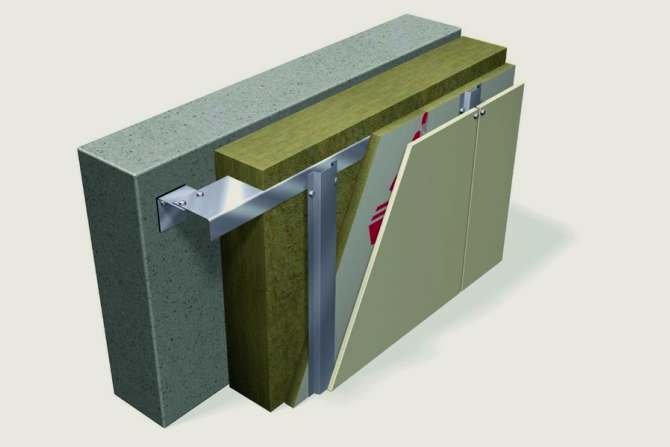

Aby warstwy izolacyjne mogły trwale pełnić swoją funkcję, muszą być także dostatecznie chronione przed negatywnym działaniem zewnętrznych czynników mechanicznych i wilgoci. W izolacjach przemysłowych bardzo ważny jest odpowiednio dobrany i szczelnie wykonany płaszcz ochronny. Może to być płaszcz mokry (w pomieszczeniach zamkniętych) lub płaszcz suchy z blachy, najczęściej stalowej ocynkowanej albo aluminiowej.

Dobór blachy przeznaczonej na płaszcz ochronny zależy od warunków pracy płaszcza. W otoczeniu zewnętrznym (w środowisku) narażonym na działanie czynników chemicznych stosuje się blachę aluminiową. Materiał ten jest jednak niewystarczający do zapewnienia ochrony mechanicznej.

Blacha stalowa natomiast skuteczniej chroni izolację pod względem mechanicznym, nie jest za to odporna na chemiczne oddziaływanie środowiska.

Obliczanie optymalnych parametrów

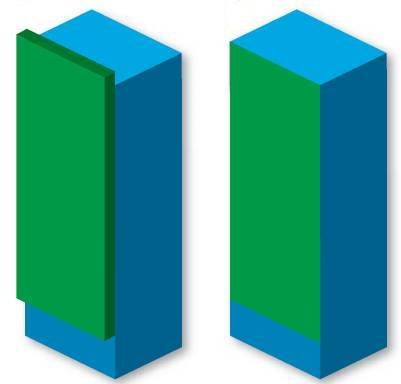

Dobra izolacja to taka, która w najwyższym stopniu ogranicza straty ciepła, zmniejsza zużycie surowców pierwotnych, a w związku z tym ogranicza wielkość emisji dwutlenku węgla do atmosfery.

Aby izolacja przemysłowa mogła sprostać tym wymogom, musi mieć odpowiednią grubość, wynikającą z precyzyjnych obliczeń, powinna być zamontowana zgodnie z zasadami wiedzy technicznej (tzn. w maksymalnym stopniu pozbawiona mostków cieplnych), wykonana z najwyższą starannością, szczególnie w takich miejscach, jak armatura, połączenia kołnierzowe, urządzenia kontrolno-pomiarowe, podpory, konstrukcje wsporcze itd.

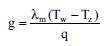

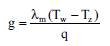

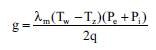

Wymaganiem podstawowym z punktu widzenia poprawności użytkowania energii jest określenie maksymalnie dopuszczalnych jednostkowych strat ciepła przez powierzchnie zewnętrzne izolowanych przegród (q) w funkcji grubości g. W odniesieniu do powierzchni płaskiej oblicza się ją według wzoru:

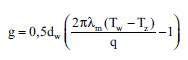

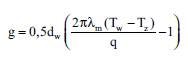

w odniesieniu do powierzchni walcowej (cylindrycznej):

gdzie:

dw - średnica wewnętrzna rurociągu,

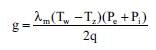

w odniesieniu do ściany przewodu o przekroju prostokątnym:

gdzie:

Pe - zewnętrzny obwód przewodu,

Pi - wewnętrzny obwód przewodu.

Jeśli założy się jako wielkości stałe wymiary przegrody oraz różnice temperatur wewnątrz i na zewnątrz, równania 4–6 ustawiają grubość izolacji w funkcji jednostkowych strat ciepła dokonywanych przez tę przegrodę. Nie oznacza to jednak, że wskutek dowolnego powiększania grubości można doprowadzić do całkowitego wyeliminowania strat ciepła.

Zwiększanie grubości izolacji powoduje bowiem wzrost powierzchni jej styku z otoczeniem, a to oznacza zwiększanie wielkości strumienia ciepła przejmowanego od powierzchni zewnętrznej przez otoczenie.

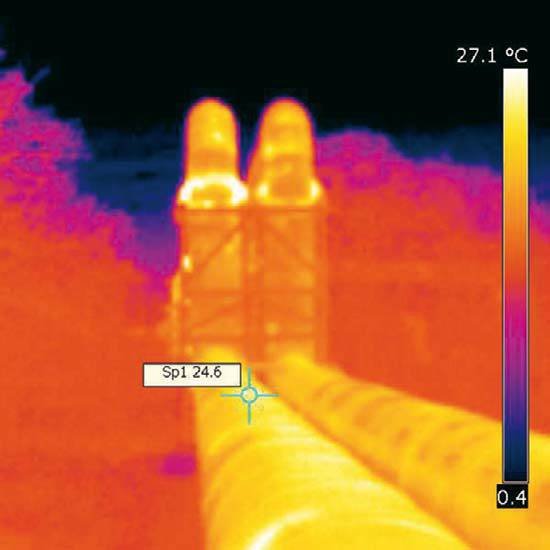

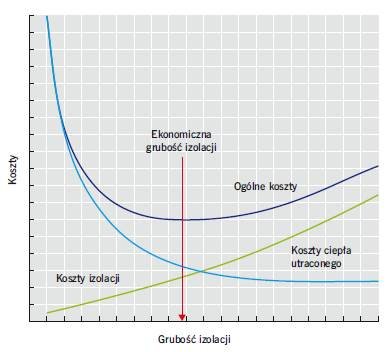

Na RYS. 1 przedstawiono zależność między gęstością strumienia strat ciepła a grubością warstwy izolacyjnej.

Stanowi to uzasadnienie dla starannego doboru warstwy izolacji, opartego na gruntownej analizie jej właściwości i sposobu wykorzystania.

Każda warstwa izolacyjna powinna spełniać następujące kryteria techniczne:

- mieć wysoką sprawność energetyczną i niską wartość strumienia ciepła traconego do otoczenia;

- dostarczać nośnik ciepła przy jak najniższym spadku jego parametrów;

- zapewniać niższą niż dopuszczalna temperaturę powierzchni zewnętrznej przegrody;

- zabezpieczać przed wystąpieniem skraplania pary na powierzchni zewnętrznej przegrody;

- mieć zabezpieczenie przed możliwością zamarzania nośnika ciepła.

Ekonomiczna grubość izolacji

Podczas projektowania izolacji cieplnych warto wykonać analizę ekonomiczną, która umożliwia:

- zbadanie opłacalności przedsięwzięć usprawniających użytkowanie energii związanych z zastosowaniem izolacji,

- porównywanie kilku wariantów usprawnienia w celu dokonania wyboru rozwiązania najkorzystniejszego ekonomicznie,

- określenie ekonomicznie uzasadnionych wymiarów izolacji.

W większości sytuacji analiza wykaże konieczność zwiększenia grubości izolacji.

Ekonomiczna optymalizacja grubości warstwy izolacyjnej w uproszczeniu polega na tym, aby wzrostowi kosztów zwiększonej grubości izolacji towarzyszył przynajmniej taki sam spadek kosztów energii cieplnej w czasie t eksploatacji urządzenia wyposażonego w tę izolację. Określają ją odpowiednie obliczenia, a mianowicie:

- roczna oszczędność kosztów wynikających ze zmniejszonego zużycia energii: –ΔE = –ΔQ e

- ΔQ = Q

1

- – Q

2

- ΔE = E

1

- – E

2

- gdzie:

- ΔE - roczna oszczędność kosztów energii [zł/rok],

- ΔQ - roczne zmniejszenie zużycia ciepła [MJ],

- e - jednostkowy koszt energii [zł/MJ];

- oszczędność kosztów energii w poszczególnych latach t:

ΔEt = –ΔE0 (1+s)t

gdzie:

s - średnia w okresie eksploatacji stopa wzrostu cen energii,

E0-- koszt energii w roku bazowym.

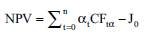

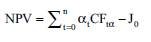

Aby obliczyć opłacalność przedsięwzięcia w czasie, należy porównać oszczędności kosztów energii w czasie t z wydatkami poniesionymi na modernizację J0. Służy do tego bieżąca wartość netto NPV (Net Present Value), otrzymana przez zdyskontowanie oddzielnie dla każdego roku przepływów pieniężnych w całym okresie eksploatacji przedsięwzięcia:

gdzie:

αt - współczynnik dyskontujący liczony jako ![]() ,

,

r - stopa dyskonta.

Z tego równania wynika, że zwiększenie grubości izolacji przyczynia się wprawdzie do wzrostu kosztów inwestycji lub realizacji przedsięwzięcia, ale także do obniżenia kosztów dostarczonej lub wyprodukowanej energii cieplnej.

Zmiana tych dwóch wielkości przy zwiększeniu grubości daje podstawę do ustalenia ekonomicznie uzasadnionej grubości izolacji, przy której wartość NPV osiąga wielkość maksymalną, czyli:

NPV → maks. to g → g opt.

Jednym z zastosowań bieżących wartości netto jest użycie jej w analizach ekonomicznej opłacalności realizacji przedsięwzięć modernizacyjnych lub inwestycyjnych jako kryterium wyboru najkorzystniejszego z rozpatrywanych rozwiązań. Dzięki temu narzędziu można określić optymalną grubość nowo zakładanej lub dodatkowo uzupełnianej warstwy izolacji.

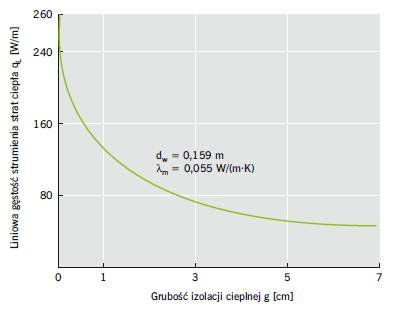

Kryterium tej grubości najczęściej okazuje się warunek maksymalizacji efektu ekonomicznego NPV, wyrażonego w bieżącej wartości pieniądza. Na RYS. 2 pokazano przebieg wartości NPV w funkcji grubości warstwy izolacji.

Krzywa 1 nie uwzględnia kosztów ekologicznych, krzywa 2 obejmuje koszty efektów ekologicznych, a krzywa 3 ilustruje przebieg oszczędności ciepła – ΔQ w funkcji grubości izolacji g.

W pierwszym przypadku maksymalnej wartości NPV odpowiada optymalna grubość izolacji g = 140 mm, w drugim – NPV maks. występuje przy g =180 mm z powodu pokrycia dodatkowych kosztów za poniesione szkody ekologiczne.

To samo zagadnienie można przedstawić za pomocą zależności kosztów traconego ciepła i kosztów izolacji od jej grubości. Jak widać na wykresie zamieszczonym na RYS. 3, przy małych grubościach izolacji jej koszty są niewielkie, za to bardzo duże są koszty strat ciepła.

Wraz ze wzrostem grubości izolacji wzrastają koszty izolacji, a maleje koszt traconego ciepła. Przy odpowiedniej grubości te dwa parametry osiągają tę samą wartość – w punkcie przecięcia się krzywej kosztów izolacji z krzywą kosztów strat ciepła wyznaczona zostaje optymalna grubość, zwana ekonomiczną grubością izolacji.

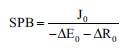

Czas zwrotu inwestycji

Przybliżoną ocenę opłacalności usprawnienia można wykonać za pomocą następnego narzędzia ekonomicznego – PB (Pay Back – zwrot nakładów).

Umożliwia ono:

- sprawdzenie, czy przedsięwzięcie nie jest obarczone zbyt dużym ryzykiem i czy suma nakładów finansowych w ogóle podlega zwrotowi;

- wstępne oszacowanie okresu zwrotu poniesionych nakładów;

- podjęcie optymalnej decyzji dotyczącej wyboru rozwiązania zapewniającego jak najszybsze odzyskanie nakładów początkowych.

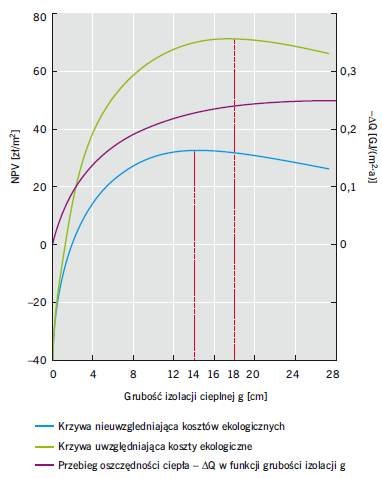

Prosty okres zwrotu nakładów SPB (Simple Pay Back) wyraża okres niezbędny do odzyskania początkowych nakładów poniesionych na dane usprawnienie. Można go wyliczyć za pomocą równania:

gdzie:

J0 – początkowy nakład inwestycyjny,

–ΔE0 – roczna oszczędność kosztów energii,

–ΔR0 – roczne zmniejszenie kosztów remontu izolacji.

Okres zwrotu nakładów PB, określony jako czas niezbędny do odzyskania nakładów początkowych poniesionych na realizację przedsięwzięcia, to okres, w którym wpływy uzyskane w wyniku modernizacji zrównają się z początkowym nakładem inwestycyjnym J. Oblicza się go według wzoru:

w którym:

Z = D + A + F

gdzie:

D – dochód zmniejszony o podatek,

A – amortyzacja,

F – koszty obsługi finansowej (odsetki od kredytów).

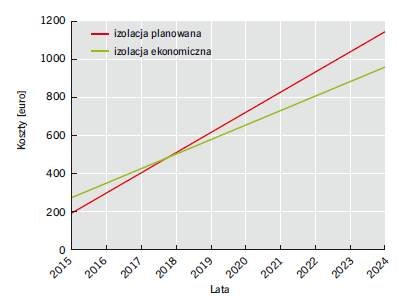

Na RYS. 4 przedstawiono analizę zwrotu nakładów poniesionych na zmianę grubości izolacji rurociągu pary o średnicy Ø 324 i temp. wewnętrznej 385°C ze 150 mm na wyliczoną izolację ekonomiczną g gr. 230 mm.

Jak widać na RYS. 4, wstępnie poniesione większe nakłady na tzw. ekonomiczną izolację już po 37 mies. wyrównują się z kosztami izolacji tradycyjnej, by później przez zauważalną redukcję kosztów energii przynieść pokaźne zyski.

Warto też pamiętać, że ekonomiczna izolacja to nie tylko ograniczenie strat ciepła w celu osiągnięcia określonych efektów finansowych, lecz także zmniejszenie zużycia pierwotnych surowców energetycznych i ograniczenie emisji dwutlenku węgla do atmosfery.

Podsumowanie

Przewidywanemu wzrostowi światowego zapotrzebowania na energię - o ok. 44% do 2030 r. - ma towarzyszyć ograniczenie o blisko 20% strat ciepła związanych z koniecznością zmniejszenia emisji dwutlenku węgla. Rzeczywisty wzrost wytwarzania energii cieplnej wyniesie zatem niewiele ponad 30%. Ma także wzrosnąć wykorzystanie energii powstałej ze źródeł odnawialnych.

Ilość wytwarzanego ciepła i emisji dwutlenku węgla zależą m.in. od jakości izolacji przemysłowych. Skuteczna izolacja oznacza bowiem mniejsze straty ciepła oddawanego do atmosfery i lepsze wykorzystanie wytworzonej energii cieplnej. Mniejsze straty ciepła oznaczają mniejsze zapotrzebowanie na produkcję energii, a więc mniejsze zużycie pierwotnych surowców energetycznych oraz zmniejszenie emisji pochodnych produktów spalania do atmosfery.

Aby izolacja rzeczywiście przyczyniała się do oszczędzania energii cieplnej i zapewniała optymalne warunki do pracy urządzeń, potrzeba wiedzy, umiejętności i staranności pracy kadry inżynieryjno-technicznej i pracowników produkcyjnych. Potrzeba też czasu na wykonanie robót zgodnie z dokumentacją techniczną, normami i innymi przepisami określającymi wymogi stawiane izolacjom.

Literatura

- Dyrektywa 2006/32/UE Parlamentu Europejskiego i Rady z dnia 5 kwietnia 2006 r. w sprawie efektywności końcowego wykorzystania energii i usług energetycznych oraz uchylająca dyrektywę Rady 93/76/EWG (DzUrz L 114 z 27.4.2006, s. 64–85).

- Ustawa z dnia 15 kwietnia 2011 r. o efektywności energetycznej (DzU z 2011 r. nr 94, poz. 551).

- J. Górzyński, „Przemysłowe izolacje cieplne”, Wydawnictwo Sorus, Poznań 1996.

- H. Gascha, S. Pflanz, „Fizyka. Kompendium”, Świat Książki, Warszawa 2005.

- C. Borowski, „Fizyka. Krótki kurs”, WNT, Warszawa 1995.

- E. Kostowski, „Przepływ ciepła”, Wydawnictwo Politechniki Śląskiej, Gliwice 1991.

- S. Wiśniewski, „Wymiana ciepła”, PWN, Warszawa 1979.

- J. Górzyński, „Audyting energetyczny obiektów przemysłowych”, Fundacja Poszanowania Energii, Warszawa 1995.

- M. Dobija, „Elementy rachunkowości zarządczej”, Fundacja Rozwoju Rachunkowości Zarządczej w Polsce, Warszawa 1991.

- M. Dąbkowski, „Efektywność inwestycji według Banku Światowego”, Centrum Informacji Menadżera, Warszawa 1999.

- „Encyklopedia fizyki współczesnej”, PWN, Warszawa 1994.