Cementy niskoemisyjne w klejach do płytek – hydratacja cementu

Low-emission cements in adhesives for tiles. Part 1: Cement hydration

Cementy niskoemisyjne w klejach do płytek, fot. archiwum autorów

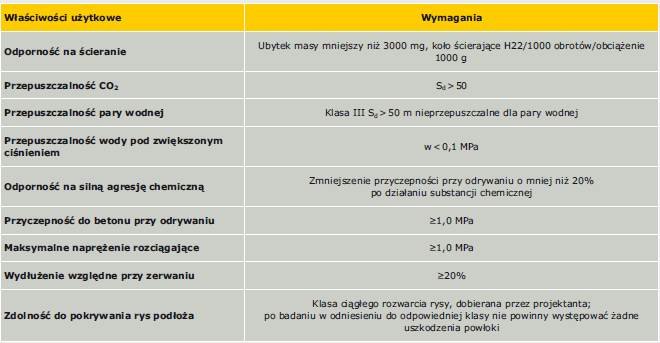

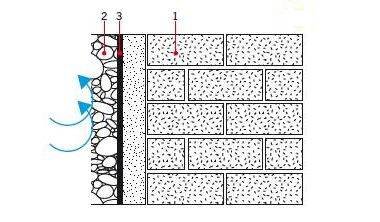

Szeroki asortyment produkcji suchych mieszanek chemii budowlanej opartych na spoiwie cementowym czy cementowo-wapiennym stwarza bardzo duże możliwości wykorzystania w ich recepturach cementów z nieklinkierowymi składnikami głównymi, takimi jak popiół lotny krzemionkowy, granulowany żużel wielkopiecowy czy kamień wapienny. Cementy o obniżonej emisji CO2 z tymi składnikami są coraz powszechniej stosowane w produkcji suchych zapraw. Należy podkreślić, że zmiana cementu w wielu przypadkach wymaga szeroko zakrojonych badań i wiąże się z pewnymi obawami producentów co do trwałości produktów końcowych po ich aplikacji w danym obiekcie budowlanym. Szczególne obawy dotyczą produkcji wyrobów zaawansowanych technologicznie i o wysokich wymaganiach użytkowych narzuconych przez właściwe normy, jak na przykład kleje do płytek.

Zobacz także

dr inż. Sławomir Chłądzyński Żelowe kleje do płytek

Jednym z czynników gwarantujących prawidłowe wykonanie tarasu, balkonu, basenu i innych obiektów wykończonych okładzinami ceramicznymi, kamiennymi lub innymi jest wybór właściwej zaprawy klejącej.

Jednym z czynników gwarantujących prawidłowe wykonanie tarasu, balkonu, basenu i innych obiektów wykończonych okładzinami ceramicznymi, kamiennymi lub innymi jest wybór właściwej zaprawy klejącej.

Sebastian Malinowski Kleje żelowe do płytek – właściwości i zastosowanie

Kleje żelowe do płytek cieszą się coraz większą popularnością. Produkty te mają świetne parametry techniczne, umożliwiają szybki montaż wszelkiego rodzaju okładzin ceramicznych na powierzchni podłóg oraz...

Kleje żelowe do płytek cieszą się coraz większą popularnością. Produkty te mają świetne parametry techniczne, umożliwiają szybki montaż wszelkiego rodzaju okładzin ceramicznych na powierzchni podłóg oraz ścian.

Czytaj całość »

inż. Izabela Dziedzic-Polańska Kleje żelowe

Klej żelowy to substancja adhezyjna o żelowatej lub półpłynnej konsystencji, która utwardza się w odpowiednich warunkach, tworząc trwałe połączenia między materiałami. Kleje żelowe są elastyczne, mają...

Klej żelowy to substancja adhezyjna o żelowatej lub półpłynnej konsystencji, która utwardza się w odpowiednich warunkach, tworząc trwałe połączenia między materiałami. Kleje żelowe są elastyczne, mają doskonałą przyczepność do różnych materiałów i są zdolne do kompensowania ruchów i wibracji, co sprawia, że są idealne do wielu zastosowań, w tym w budownictwie, przemyśle, elektronice, motoryzacji i rzemiośle.

Czytaj całość »***

W artykule autorzy przedstawiają argumenty dotyczące uzasadnionego stosowania cementów niskoemisyjnych, z uwzględnieniem wiedzy obejmującej proces hydratacji takich cementów i rodzaju powstających w tym procesie produktów.

In the article, the authors present arguments regarding the justified use of low-emission cements, taking into account knowledge regarding the hydration process of such cements and the products formed in this process.

***

W dwóch częściach publikacji1 przedstawione zostaną argumenty dotyczące uzasadnionego stosowania cementów niskoemisyjnych, z uwzględnieniem wiedzy obejmującej zarówno proces hydratacji takich cementów i rodzaju powstających w tym procesie produktów (co stanowi przedmiot niniejszej części artykułu), jak również wpływ uzyskanego kompozytu na trwałość długoterminową klejów do płytek (co będzie przedmiotem kolejnego artykułu).

Wprowadzenie

Przemysł cementowy od lat aktywnie poszukuje i wdraża rozwiązania oraz technologie pozwalające na obniżenie emisji CO2. Działania te prowadzone są przez europejskich producentów cementu, w tym również w Polsce, w ramach tzw. mapy drogowej opracowanej w Europejskim Stowarzyszeniu Przemysłu Cementowego CEMBUREAU, zakładającej osiągnięcie neutralności klimatycznej dla całkowitego łańcucha wartości w układzie promującym współpracę wszystkich zaangażowanych uczestników w łańcuchu wartości 5C: klinkier–cement–beton–budownictwo–karbonatyzacja2 [1].

Z założenia strategia ta opiera się na poprawie efektywności energetycznej, stosowaniu paliw alternatywnych, rozwinięciu cementów z dodatkami mineralnymi, optymalizacji w procesie projektowania mieszanek betonowych oraz rozwoju technologii wychwytywania i magazynowania lub wykorzystania CO2. Punktem kontrolnym skuteczności podjętych działań dla branży cementowej jest osiągnięcie do 2030 r. redukcji emisji brutto CO2 (uwzględniającej emisję ze spalania paliw alternatywnych/odpadowych) o 40% względem emisji z 1990 r. Celem europejskiej branży cementowej jest redukcja emisji dwutlenku węgla o 311 kg na tonę cementu do 2030 r. w porównaniu z emisjami bazowymi z 1990 r., wynoszącymi 783 na tonę. W przypadku wskaźnika klinkierowego w cemencie planowana jest jego redukcja do 74% w 2030 r. i dalej do 65% w 2050 r. [1].

Zobacz też: Kleje żelowe – cechy szczególne

Emisja procesowa CO2 związana z produkcją klinkieru portlandzkiego będzie docelowo wyeliminowana przez wdrożenie technologii CCS/CCU3, tj. wychwytywania i przechowywania/wykorzystywania dwutlenku węgla. Wśród branży, które ze względu na brak możliwości całkowitego ograniczenia emisji CO2 mogą być szczególnie „zainteresowane” technologią CCS, wymienia się oprócz producentów cementu, także: producentów stali, spalarnie odpadów, producentów energii elektrycznej i ciepła, spalarni gazu ziemnego oraz firmy prowadzące procesy rafineryjne. Projekty te z różnych względów (np. bardzo wysokie koszty, brak kompletnych regulacji prawnych itp.) należy jednakże rozpatrywać jako długofalowe, rozłożone na wiele lat w realizacji. Z tego względu, w przypadku branży cementowej, w kraju realizowana jest obecnie strategia „reduce before capture”, polegająca na maksymalnym obniżeniu wskaźnika klinkierowego (i tym samym emisji procesowych dwutlenku węgla) zanim wdrożone zostaną technologie CCS/CCU.

Wartym podkreślenia jest fakt, że niektórzy producenci cementu, w tym również krajowi, wytyczają i realizują w tym względzie bardzo ambitne cele [2], częstokroć znacząco przekraczające zobowiązania całej branży cementowej dotyczące wskaźników redukcji współczynnika klinkierowego/emisji dwutlenku węgla.

Jednym z istotnych elementów przedstawionej strategii poprawy efektywności energetycznej 5C są działania polegające na szerokim wdrażaniu cementów niskoklinkierowych (niskoemisyjnych) w miejsce cementów CEM I o bardzo dużej emisji CO2.

Możliwości produkcji cementów z dodatkami mineralnymi są już w znacznym stopniu wykorzystywane przez branżę cementową. Udział cementów CEM I w 2020 r. wynosił ok. 41% [3].

W szerszej perspektywie należy liczyć się ze znacznym zmniejszeniem lub wręcz wygaszeniem produkcji cementów CEM I w kraju. Z tego względu warto edukować odbiorców w zakresie możliwości szerszego stosowania cementów zawierających istotny udział nieklinkierowych składników głównych, jak również uzyskiwania w ten sposób dodatkowych korzyści.

Należy podkreślić, że możliwości szerszego stosowania cementów niskoemisyjnych nie są jak dotąd w pełni wykorzystane we wszystkich segmentach budownictwa. Dotyczy to szczególnie produkcji suchych zapraw, bazujących jeszcze kilka lat temu niemal wyłącznie na cementach CEM I.

Dotychczasowa wiedza dotycząca wykorzystania do produkcji suchych zapraw cementów innych niż CEM I nie jest duża. Wynika to z kilku czynników, wśród których należy wymienić przede wszystkim:

- stałą dostępność stosowanych dotychczas cementów portlandzkich CEM I,

- brak wykorzystania teoretycznej i praktycznej wiedzy dotyczącej stosowania cementów z dodatkami takimi jak popiół lotny, żużel wielkopiecowy czy wapień,

- przyzwyczajenia i niezmienność receptur mieszanek ze względu na komplikacje procesu zmian,

- stereotypowe i błędne przekonanie o gorszej jakości cementów z dodatkami w porównaniu do cementów CEM I.

Zmiana tradycyjnego podejścia powinna być wymuszona nie tylko ogromnymi kosztami ekologicznymi związanymi z wysoką emisyjnością cementów z dużą zawartością klinkieru, ale także niedocenianymi wciąż właściwościami cementów ze składnikami nieklinkierowymi.

Cementy o obniżonej emisji CO2, z uwagi na inny proces hydratacji niż w przypadku cementów „czystych” CEM I, pozwalają po dłuższym okresie twardnienia na uzyskanie mocnego i trwałego tworzywa cementowego, co może przekładać się na podwyższoną trwałość produktów wykonanych z takich cementów w wielu warunkach eksploatacji.

Stąd też idea niniejszej publikacji, w rozbiciu na dwie części:

- cz. 1 – mającej dostarczyć wiedzy teoretycznej dotyczącej procesu hydratacji cementów niskoemisyjnych,

- cz. 2 (w przygotowaniu) – która będzie dotyczyć wpływu cementów z różnego rodzaju składnikami nieklinkierowymi na trwałość klejów do płytek (produktów o szczególnie wysokich wymaganiach normowych), poddanych długoterminowym badaniom.

Cementy na bazie klinkieru portlandzkiego – wymagania normowe

Cement jest najczęściej stosowanym spoiwem do produkcji suchych mieszanek chemii budowlanej. Jest on spoiwem hydraulicznym, definiowanym jako drobno zmielony materiał, który po zmieszaniu z wodą daje zaczyn, wiążący i twardniejący w wyniku reakcji i procesów hydratacji, który po stwardnieniu pozostaje wytrzymały i trwały także pod wodą.

Produkowane są dwie odrębne grupy cementów, różniących się zasadniczo właściwościami i przeznaczeniem. Są to:

- cementy na bazie klinkieru portlandzkiego,

- cementy na bazie klinkieru glinowego.

Cementy na bazie klinkieru portlandzkiego mogą, w zależności od składu i właściwości specjalnych, spełniać wymagania kilku różnych dokumentów odniesienia:

- EN 197-1 [4] – podstawowej normy europejskiej dotyczącej cementów powszechnego użytku,

- EN 197-5 [5] – normy europejskiej, będącej rozszerzeniem normy EN 197-1 o nowe rodzaje cementów CEM II/C-M i CEM VI z większą zawartością nieklinkierowych składników głównych cementu,

- PN-B-19707 [6] – normy krajowej dotyczącej cementów powszechnego użytku zgodnych z EN 197-1 o właściwościach specjalnych (siarczanoodpornych i niskoalkalicznych),

- EN 14216 [7] – normy europejskiej dotyczącej cementów o bardzo niskim cieple hydratacji,

- EN 197-6 [8] – normy europejskiej będącej rozszerzeniem EN 197-1 o nowe rodzaje cementów z dodatkiem frakcji drobnych z recyklingu materiałów budowlanych.

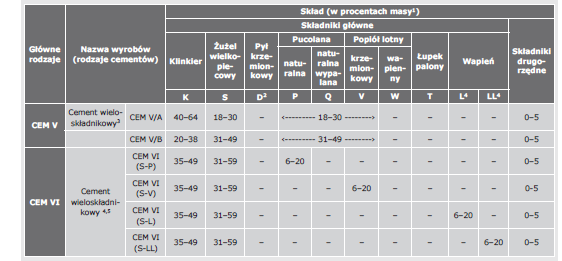

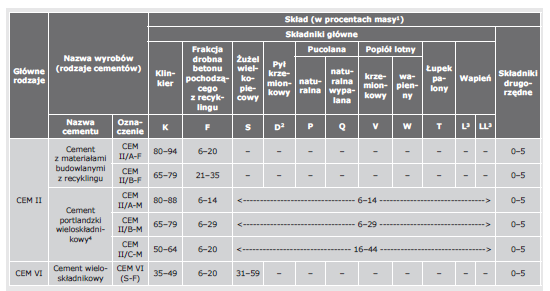

Zapisy ww. norm pozwalają na produkcję bardzo szerokiego asortymentu cementów, różniących się zarówno zawartością nieklinkierowych składników głównych ( TABELE 1 – 2 ), jak i klasami wytrzymałości ( TABELA 3 ).

TABELA 1 Skład cementów wg norm europejskich EN 197-1 oraz EN 197-5 (kompilacja obu norm)

1 Wartości w tabeli odnoszą się do sumy składników głównych i drugorzędnych.

2 Udział pyłu krzemionkowego jest ograniczony do 10% masy.

3 W cementach portlandzkich wieloskładnikowych CEM II/A-M, CEM II/B-M i CEM II/C-M w cementach pucolanowych CEM IV/A i CEM IV/B i w cementach wieloskładnikowych CEM V/A i CEM V/B składniki główne inne niż klinkier należy deklarować poprzez odpowiednie oznaczenie cementu.

4 W cementach portlandzkich wieloskładnikowych CEM II/C-M i w cementach wieloskładnikowych CEM VI (S-P), CEM VI (S-V), CEM VI (S-L), CEM VI (S-LL) udział wapienia (suma L, LL) jest ograniczony do 6–20% masy.

5 Cementy zgodne z normą EN 197-5.

6 Liczba składników głównych innych niż klinkier jest ograniczona do dwóch i składniki te należy deklarować poprzez odpowiednie oznaczenie cementu.

TABELA 2 Skład cementów zawierających pył z recyklingu betonu wg normy EN 197-6

1 Wartości w tabeli odnoszą się do sumy składników głównych i drugorzędnych.

2 Udział pyłu krzemionkowego jest ograniczony od 6% do 10% masowych.

3 W przypadku stosowania wapienia, suma wapienia i pyłów z recyklingu betonu (L,LL, i F) jest ograniczona od 6% do 35% masowych.

4 Liczba głównych składników innych niż klinkier jest ograniczona do dwóch i te składniki główne należy deklarować poprzez oznaczenie cementu. W przypadku, gdy w składzie cementu stosowane są równocześnie frakcje drobne z recyklingu betonu (F) i wapień (L lub LL), liczba składników głównych innych niż klinkier jest ograniczona do trzech i należy je zadeklarować przez oznaczenie cementu.

Produkowane są ponadto inne rodzaje cementów i spoiw zawierających klinkier portlandzki, m.in.:

- cementy supersiarczanowe (SCC),

- cementy murarskie (MC),

- hydrauliczne spoiwa drogowe (E, E-RS oraz N),

- spoiwa hydrauliczne do zastosowań niekonstrukcyjnych (HB).

Warto w tym miejscu przybliżyć specyfikę dotyczącą nazewnictwa i podawania składu cementu, w świetle zapisów tych norm. Cement składa się przede wszystkim:

- ze składników głównych – klinkieru portlandzkiego i innych składników (popiół lotny, granulowany żużel wielkopiecowy, pucolany, łupek palony, wapień, pył krzemionkowy, pył z recyklingu),

- ze składników drugorzędnych – specjalnie wyselekcjonowane materiały nieorganiczne lub składniki główne wymienione wyżej (jeżeli nie są składnikami głównymi cementu).

Suma tych dwóch rodzajów składników (głównych i drugorzędnych) wynosi „normowo” 100% masy, przy czym składnik główny jest dodawany w ilości powyżej 5% sumy masy tych dwóch rodzajów składników, a składnik drugorzędny do 5% masy. Jednakże nie jest to pełny skład cementu. Cement na bazie klinkieru portlandzkiego zawiera ponadto składniki, których nie wymienia się w składzie „normowym” cementu:

- siarczan wapnia – dodawany w celu regulacji czasu wiązania cementu – występuje jako gips (dwuwodny siarczan wapnia – CaSO4·2H2O), półhydrat (CaSO4·½H2O) lub anhydryt (CaSO4) lub ich mieszaniny. W praktyce najczęściej stosuje się gips dwuwodny (występujący w kraju jako naturalna skała lub gips z procesu odsiarczania spalin lub też gips odzyskiwany jako odpad przy produkcji elementów gipsowych, np. form gipsowych). Czasem stosuje się mieszaniny anhydrytu (występujący w kraju jako naturalna skała) z gipsem dwuwodnym. W niektórych przypadkach wykorzystuje się też siarczan wapnia pochodzący z innych procesów przemysłowych. Udział siarczanu wapnia w cemencie nie jest limitowany, aczkolwiek jego ograniczone ilości w cemencie wynikają głównie z limitowanej zawartości SO3 w cementach.

- dodatki – udział „dodatków” nie powinien przekraczać 1% masy cementu (z wyjątkiem pigmentów, jeśli są stosowane). Ilość dodatków organicznych w przeliczeniu na stan suchy nie powinna przekraczać 0,5% masy cementu. Dodatki nie powinny powodować korozji zbrojenia lub pogarszać właściwości cementu lub betonu czy zaprawy wykonanej z cementu. W praktyce najczęściej stosuje się środki ułatwiające mielenie i inne środki powierzchniowo czynne, a także, jeśli to konieczne, związki obniżające w cemencie poziom chromu (VI) rozpuszczalnego w wodzie.

Wymienione w TABELACH 1–2 rodzaje cementów mogą ponadto wykazywać właściwości specjalne:

- niskie (LH) lub bardzo niskie (VLH) ciepło hydratacji – TABELA 4,

- odporność na siarczany (SR lub HSR) – TABELA 5,

- niską zawartość alkaliów (NA) – TABELA 6,

które to wykorzystywane są przede wszystkim w konstrukcjach betonowych, wymagających stosowania cementów o ściśle określonym składzie i właściwościach.

TABELA 6 Wymagania dotyczące cementów niskoalkalicznych

1 Wymagania podstawowe składu cementu jak w EN 197-1.

2 Strata prażenia popiołu lotnego krzemionkowego badana wg EN 196-2 przy czasie prażenia 1 h powinna wynosić nie więcej niż 5%. Udział popiołu oblicza się z wzoru v = 1,38 x NR (gdzie: NR –% zawartości części nierozpuszczalnych wg EN 196-2).

3 Wymagania podstawowe składu cementu jak w EN 197-5.

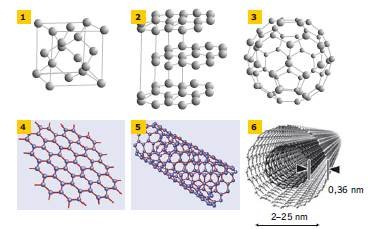

Hydratacja cementu portlandzkiego

Hydratacja cementu portlandzkiego jest procesem bardzo skomplikowanym ( TABELA 7 ). Wiąże się to z tym, że w klinkierze portlandzkim występują różne fazy (tzw. minerały klinkierowe), których przebieg procesu uwodnienia zachodzi z różną szybkością i prowadzi do powstawania często istotnie różnych produktów. Są to przede wszystkim krzemiany wapnia: alit C3S i belit C2S oraz glinian wapnia C3A i glinożelazian wapnia oznaczany jako C4AF, stanowiący de facto roztwory stałe pomiędzy C2F a C6A2F4 [9–13].

TABELA 7 Produkty reakcji składników cementów

1 W nomenklaturze cementowej przyjmuje się następujące oznaczenia poszczególnych tlenków: C – CaO, S – SiO2, A – Al2O3, F – Fe2O3, S – S03, H – H2O, C – CO2.

2 Opisane w „UWAGACH” procesy dotyczą reakcji zachodzących w obecności wody.

3 Skład fazowy popiołów lotnych może znacząco się różnić, w zależności od jego pochodzenia. W tabeli podano wartości uśrednione, co znaczy, że w praktyce mogą one być w przypadku niektórych składników popiołu niższe lub wyższe.

W cemencie poszczególne fazy klinkierowe zachowują właściwe sobie szybkości reakcji z wodą, a mianowicie najszybciej z wodą reaguje glinian trójwapniowy, następnie alit i znacznie już wolniej glinożelazian wapnia, a potem belit [9]. Procesy te są ponadto modyfikowane poprzez obecność składnika siarczanowego. Efekt wiązania cementu jest spowodowany tworzeniem się pierwszych produktów hydratacji poszczególnych minerałów klinkierowych, to jest: uwodnionych glinianów wapnia, ettringitu C3A·3CS·H32 (jako produktu reakcji regulatora czasu wiązania – siarczanu wapnia z glinianem trójwapniowym C3A w obecności wody) oraz tzw. fazy C-S-H (uwodnione krzemiany wapnia), będącej produktem uwodnienia krzemianu wapnia C3S, a także wodorotlenku wapnia (tworzącego się jako drugi, obok fazy C-S-H, produkt uwodnienia krzemianu wapnia C3S, a w bardzo małych ilościach również w wyniku uwodnienia niewielkich ilości wolnego tlenku wapnia z klinkieru). Po kilku godzinach, po okresie tzw. poindukcyjnego przyspieszenia reakcji, tworzą się znaczne ilości fazy C-S-H oraz w dużych ilościach krystalizuje wodorotlenek wapnia.

RYS. 1 Zależność wytrzymałości na ściskanie zaczynów przygotowanych z poszczególnych składników cementu portlandzkiego od czasu hydratacji; rys.: [13]

Po kilkunastu godzinach przyspiesza krystalizacja ettringitu. Pomiędzy 1. a 3. dniem, po wyczerpaniu się jonów siarczanowych w roztworze, rozpoczyna się reakcja pozostałego jeszcze glinianu wapnia C3A z wodą i z ettringitem, a docelowymi produktami tej reakcji są monosiarczan C3A·CS·H12 oraz uwodnione gliniany wapnia. W przypadku brownmillerytu C4AF proces uwodnienia wygląda podobnie jak w przypadku glinianu wapnia C3A, lecz proces ten jest znacznie wolniejszy (nawet po latach znaczna część tej fazy pozostaje nieprzereagowana). W przypadku belitu produktami reakcji uwodnienia, podobnie jak dla alitu, są faza C-S-H oraz wodorotlenek wapnia, lecz reakcja ta przebiega znacznie wolniej, a ilość utworzonego wodorotlenku wapnia jest znacząco mniejsza. W późniejszym etapie niektóre produkty hydratacji cementu, w pierwszej kolejności wodorotlenek wapnia, podlegają procesowi karbonatyzacji z utworzeniem węglanu wapnia CaCO3.

Wytrzymałość po 28 dniach twardnienia kształtuje głównie faza C-S-H pochodząca z hydratacji C3S, natomiast po 1 roku, z hydratacji również C2S. Wpływ glinianu i glinożelazianu wapnia na wytrzymałość jest nieduży ( RYS. 1 ) [13].

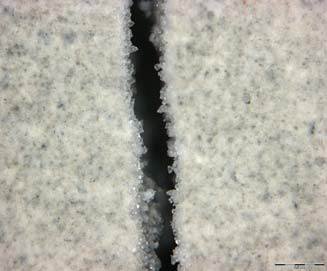

Reasumując, w stwardniałym zaczynie cementowym podstawowym „budulcem”, odpowiadającym w głównej mierze za wytrzymałość tworzywa cementowego, jest faza C-S-H. Ponadto, jako składniki krystaliczne identyfikowane są głównie: wodorotlenek wapnia, ettringit, monosiarczan, uwodnione gliniany i glinożelaziany wapnia, węglan wapnia oraz w mniejszych ilościach inne fazy ( RYS. 2 ) [11].

Uziarnienie cementu w dużej mierze kształtuje postęp hydratacji faz klinkierowych, determinując tym samym szybkość narastania wytrzymałości. Znakomita większość ziaren cementów nie przekracza wielkości 100 µm przy medianie ok. 10–20 µm ( RYS. 3 ), im drobniej zmielony cement, tym wytrzymałości wczesne będą wyższe.

RYS. 3 Przykładowy wykres różniczkowego rozkładu ziarnowego cementu portlandzkiego CEM I; rys.: autorzy

Wytrzymałość cementu portlandzkiego narasta bardzo szybko w ciągu pierwszych siedmiu dni, następnie tempo wzrostu już istotnie maleje. Wytrzymałość cementu portlandzkiego CEM I 42,5R po siedmiu dniach wynosi ok. 3 wytrzymałości normowej, mierzonej po 28 dniach (współczynnik ten może być zarówno niższy – z reguły w niższych klasach wytrzymałości i/lub w przypadku cementów normalnie twardniejących „N” lub wyższy – z reguły w wyższych klasach wytrzymałości i/lub w przypadku cementów szybko twardniejących „R”). Taka zależność wykorzystywana jest w tzw. szybkich testach niektórych właściwości suchych zapraw (np. wytrzymałość, przyczepność), przeprowadzanych po siedmiu dniach twardnienia.

W późniejszym okresie przyrost wytrzymałości już nie jest tak duży, aczkolwiek reakcje hydratacji przebiegają dalej. Wytrzymałość po 1 roku twardnienia jest wyższa od tej normowej, zbadanej po 28 dniach o ok. 15–30% ( TABELA 8 ).

TABELA 8. Szacowane wielkości składników stwardniałych zaczynów cementowych w zależności od rodzaju użytego składnika nieklinkierowego

1 Na potrzeby obliczeń założono brak składnika drugorzędnego (w warunkach praktycznych z reguły dodawany, w ilościach do 5% masy składników głównych). Ilości w tabeli zaokrąglono do jedności (pełnych %).

2 Udziały/ilości podano przy założeniu, że stopień przereagowania klinkieru oraz nieklinkierowych składników głównych cementu (wapień, żużel, popiół) może wynosić maksymalnie 100%.

RYS. 4 Zależność wytrzymałości zapraw przygotowanych z różnych frakcji ziarnowych tego samego cementu od czasu hydratacji; rys.: [14]

Szacuje się, że proces hydratacji cementu trwa rok albo nawet dłużej. Za przyrost wytrzymałości odpowiadają przede wszystkim ziarna wielkości do 35 µm, z uwagi na istotny stopień przereagowania, z czego w pierwszej kolejności przereagowują te najdrobniejsze (RYS. 4 ) [14]. Ziarna grubsze stanowią głównie niereaktywny wypełniacz. Z przykładowych danych opublikowanych w [12] wynika, że relikty faz klinkierowych nieulegających hydratacji po roku twardnienia (frakcje zazwyczaj > 35 mm aż do najgrubszych ziaren) stanowią ok. 5–6% objętości stwardniałego zaczynu.

Nieklinkierowe składniki główne

Do nieklinkierowych składników głównych zaliczamy:

- popiół lotny krzemionkowy (V),

- granulowany żużel wielkopiecowy (S),

- wapień (kamień wapienny) (LL lub L),

- popiół lotny wapienny (W),

- pył krzemionkowy (D),

- pucolanę naturalną (P),

- pucolanę naturalną wypalaną (Q),

- łupek palony (T),

- pył z recyklingu materiałów budowlanych (F).

Wymienione surowce stanowią składnik główny cementu w przypadku udziału co najmniej 6% masy składników głównych cementu. Z wymienionych składników w produkcji najczęściej są stosowane trzy pierwsze.

Korzyści ze stosowania cementów zawierających popiół lotny, granulowany żużel wielkopiecowy czy kamień wapienny są w branży cementowej znane od lat [9–10, 12–25].

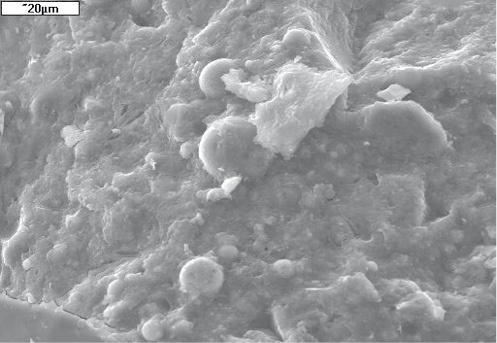

Popiół lotny krzemionkowy jest jednym z najczęściej stosowanych nieklinkierowych składników głównych cementu, jest także najczęściej stosowanym dodatkiem w produkcji betonu. Jest to drobnoziarnisty pył, składający się głównie z kulistych, zeszkliwionych ziaren, otrzymywany przy spalaniu pyłu węglowego, przy udziale lub bez udziału materiałów współspalanych, wykazujący właściwości pucolanowe i zawierający przede wszystkim SiO2 i Al2O3. Popiół lotny krzemionkowy jest otrzymywany przez elektrostatyczne lub mechaniczne wydzielenie pylastych cząstek z gazów odlotowych z elektrowni opalanych węglem kamiennym, w odróżnieniu od popiołu lotnego wapiennego – powstającego jako produkt uboczny spalania węgla brunatnego [9–10]. Głównym składnikiem popiołu lotnego krzemionkowego jest faza szklista ( TABELA 7 ), której ilość jest w znacznej mierze wyznacznikiem jakości tego rodzaju popiołów.

Faza szklista z popiołu krzemionkowego posiada właściwości pucolanowe, to jest zdolność do reakcji z wodorotlenkiem wapnia, powstającym w zaczynie cementowym w wyniku hydrolizy krzemianów wapnia, z utworzeniem uwodnionych krzemianów wapnia (tzw. faza C-S-H). Reakcja ta kształtuje w bardzo istotny sposób skład i właściwości zaczynu cementowego, a tym samym właściwości zapraw i betonów wykonanych z cementów popiołowych. W małych ilościach produktami hydratacji popiołu są głównie ettringit [9] oraz uwodnione gliniany wapnia i hydrogranaty. Związki te powstają w wyniku hydraulicznej reakcji części fazy szklistej, jednakże, z uwagi na niewielką skalę tych reakcji, przyjmuje się, że popioły lotne wykazują wyłącznie właściwości pucolanowe.

Cementy zawierające w swoim składzie popioły lotne są znane i stosowane od lat, a wielu autorów zwraca uwagę na szereg korzyści wynikających z ich stosowania [9–10, 12–25]. Dodatek popiołów krzemionkowych do cementu zmniejsza skurcz i pełzanie, a także ciepło twardnienia zapraw i betonów. Zaprawy z cementów popiołowych wykazują wolniejsze tempo narastania wytrzymałości w początkowym okresie twardnienia, ale z drugiej strony, z uwagi na reakcję pucolanową, wykazują stosunkowo wysoki wzrost wytrzymałości w późniejszym okresie twardnienia ( TABELA 8 ). Szacuje się, że wytrzymałość normowa cementów popiołowych po 1 roku twardnienia jest o ok. 40–60% wyższa niż wytrzymałość zbadana po 28 dniach (o ile próbki do badań będą mieć kontakt z wilgocią/wodą). Wolniejszy przyrost wytrzymałości w początkowym okresie twardnienia może być jednak w znacznym stopniu niwelowany poprzez drobniejszy przemiał cementów popiołowych i zastosowanie specjalnych domieszek dodawanych w procesie przemiału w celu zwiększenia aktywności ziaren cementu, a tym samym wpływających na szybkość reakcji hydratacji i tempo narastania wytrzymałości. Istotną rolę odgrywają także nowoczesne technologie mielenia cementu, z możliwością prowadzenia w miarę precyzyjnej separacji ziarnowej.

Granulowany żużel wielkopiecowy powstaje jako produkt uboczny w hutach stali poprzez gwałtowne chłodzenie płynnego żużla o odpowiednim składzie, otrzymywanego przy wytapianiu rudy żelaza w wielkim piecu. Żużel wielkopiecowy wykazuje właściwości hydrauliczne, a w celu zapewnienia jego jak najlepszych właściwości należy dążyć do zwiększenia udziału fazy szklistej. Najlepszą metodą jest granulacja wodna i to pod ciśnieniem, która pozwala na uzyskanie zawartości szkła większej od 80%. Warto nadmienić, że udział fazy szklistej w tego rodzaju żużlach dostępnych na krajowym rynku znacząco przekracza 90%, sięgając czasem do prawie 100%. Wśród niedużych ilości fazy krystalicznej wymienia się przede wszystkim melility, merwinit, monticellit, larnit, rankinit i siarczek wapnia.

Aktywność żużla zależy od jego zasadowości, która wzrasta wraz ze zwiększającą się zawartością tlenku wapnia (a także tlenków magnezu i glinu) w składzie fazy szklistej [26].

Zaprawy z cementów żużlowych wykazują wolniejsze tempo narastania wytrzymałości w początkowym okresie twardnienia, ale z uwagi na reakcję hydrauliczną fazy szklistej żużla, posiadają stosunkowo wysoki wzrost wytrzymałości w późniejszym okresie twardnienia, porównywalny z cementami popiołowymi ( TABELA 8 ). Podobnie jak w przypadku cementów popiołowych, wolniejszy przyrost wytrzymałości w początkowym okresie twardnienia może być w znaczącym stopniu zniwelowany poprzez drobniejszy przemiał cementu i zastosowanie specjalnych domieszek.

Można więc stwierdzić, że w cementach popiołowych i/lub żużlowych o ograniczonej zawartości tych składników szybkość narastania wytrzymałości w pierwszym okresie (do 28 dni) może być zbliżona (podobna lub tylko nieznacznie niższa) do cementów portlandzkich CEM I o porównywalnych klasach wytrzymałości. W znacznie większym stopniu stosunek wytrzymałości „wczesnych” (tj. po 2 i 7 dniach) do wytrzymałości normowych (po 28 dniach) zależy od projektowanych klas wytrzymałości: będzie on tym niższy, im niższe klasy wytrzymałości danego cementu są produkowane.

Warto w tym miejscu nadmienić, że aktywność hydrauliczna granulowanego żużla wielkopiecowego w cemencie jest w początkowym etapie twardnienia efektywniejsza niż aktywność pucolanowa popiołu krzemionkowego. Wskazują na to tak uzyskiwane wyniki badań jak i poziom kryteriów normowych dla tych składników (popiołu i żużla) jako dodatków do betonu. Dodatek 25% popiołu w teście aktywności pucolanowej wg EN 450-1 [27] może powodować po 28 dniach twardnienia spadek wytrzymałości zaprawy normowej o nie więcej niż 25% w porównaniu do wytrzymałości cementu CEM I (bez dodatku popiołu). Natomiast dodatek 50% zmielonego żużla wielkopiecowego w teście aktywności hydrauliczno-pucolanowej żużla wg EN 15167-1 ma zapewniać po analogicznym okresie twardnienia co najmniej 70% wytrzymałości w porównaniu do cementu CEM I [28]. Wskaźnik ten przekracza zazwyczaj 80%, a w przypadku żużli o niemal 100% zeszklenia, może przekraczać nawet 100%.

Różnice wynikają też z przebiegu procesu hydratacji. W cementach żużlowych zachodzi przede wszystkim reakcja hydrauliczna (w wyniku aktywacji żużla wodorotlenkiem wapnia, siarczanami i alkaliami), której głównym produktem jest faza C-S-H, a w znacznie mniejszych ilościach: głównie hydrogranaty oraz uwodnione gliniany wapnia, ettringit i żel wodorotlenku glinu ( TABELA 7 ). Wynika to z innego składu fazy szklistej popiołu krzemionkowego i granulowanego żużla wielkopiecowego. W popiele dominuje szkło krzemianowo-glinianowe ze znaczną przewagą krzemionki, a w żużlu dominuje szkło krzemianowo-wapienne).

Betony i zaprawy wykonane w oparciu o cementy portlandzkie zawierające żużel i/lub popiół lotny krzemionkowy są znane z bardzo dobrej odporności na agresję chemiczną w postaci siarczanów lub nawet wody morskiej, a ponadto znacząco obniżają korozyjne oddziaływanie alkaliów na kruszywo (w przypadku kruszyw reaktywnych). Szczególnie efektywne w tym zakresie są cementy hutnicze CEM III, pucolanowe CEM IV oraz wieloskładnikowe CEM V i CEM VI o odpowiednio wysokiej zawartości żużla i popiołu w cemencie [15, 17].

W przypadku stosowania cementów popiołowych i żużlowych w składach zapraw murarskich, podkładów, betonów i tynków oraz gładzi, dodatki popiołu i/lub żużla poprawiają właściwości robocze takich zapraw i wpływają bardzo korzystnie na ich długoterminową trwałość, z uwagi na znaczny przyrost wytrzymałości po dłuższym okresie wiązania i twardnienia.

Kamień wapienny jest powszechnie dostępnym nieklinkierowym składnikiem głównym cementu. Wyznacznikiem jakości wapienia jest odpowiednio wysoka zawartość CaCO3 powyżej 75% oraz ograniczony udział gliny (minerałów ilastych), który nie powinien przekraczać 1,2% masy suchej. Wapień dzieli się na dwa rodzaje, różniące się maksymalną zawartością węgla organicznego TOC:

- LL – o zawartości TOC ? 0,2% masy,

- L – o zawartości TOC ? 0,5% masy.

Obecność w cementach wapienia poprawia urabialność wykonanych z nich zapraw oraz ich plastyczność. Ponadto, kamień wapienny jest materiałem o bardzo dobrej mielności, z tego też względu przy wspólnym przemiale z klinkierem jego ziarna są bardzo drobne i pełnią rolę mikrowypełniacza, doszczelniającego zaczyn cementowy i zmniejszającego tendencje do powstawania mikrospękań. Z tego też względu cementy portlandzkie wapienne wykazują wysoką powierzchnię właściwą.

Dodatek wapienia przyspiesza początkowo procesy twardnienia i zwiększa wytrzymałość wczesną zapraw i betonów z tym składnikiem. Związane jest to z dwoma mechanizmami oddziaływania chemicznego w zaczynie cementowym [9]:

- wpływem epitaksjalnym na krystalizację fazy C-S-H – podstawowego „budulca”, kształtującego wytrzymałość i trwałość,

- reakcji chemicznej z glinianami z utworzeniem uwodnionego monowęglanoglinianu (C3A·CaCO3·11H2O),

aczkolwiek ziarna wapienia tylko w nieznacznym stopniu reagują w zaczynie cementowym ( TABELA 7 ), przez co uznawane są za składnik inertny zapraw i betonów.

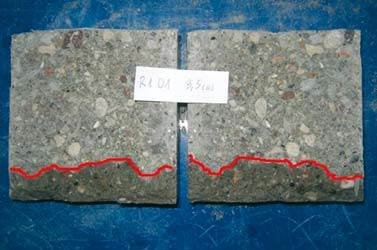

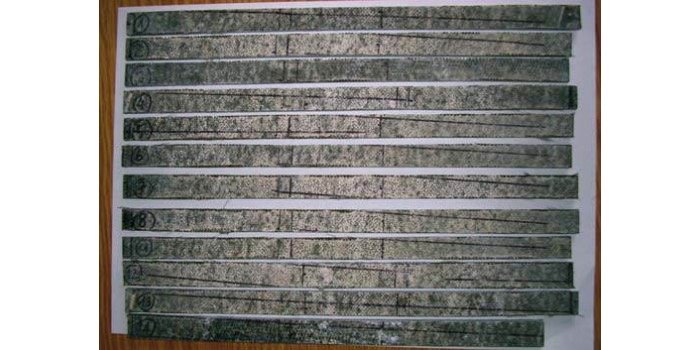

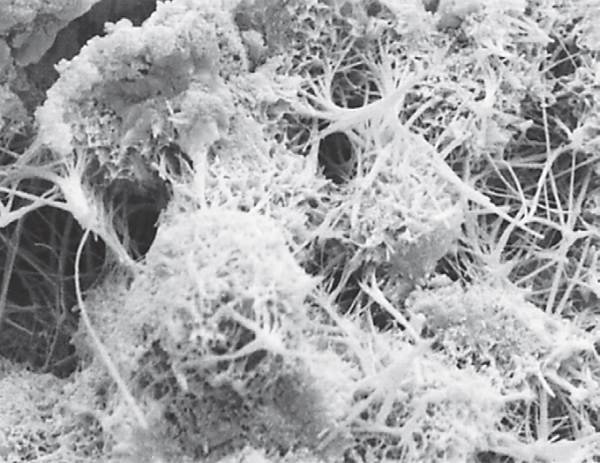

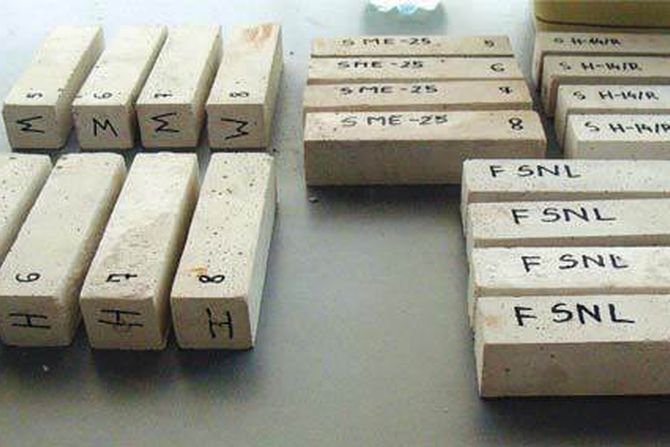

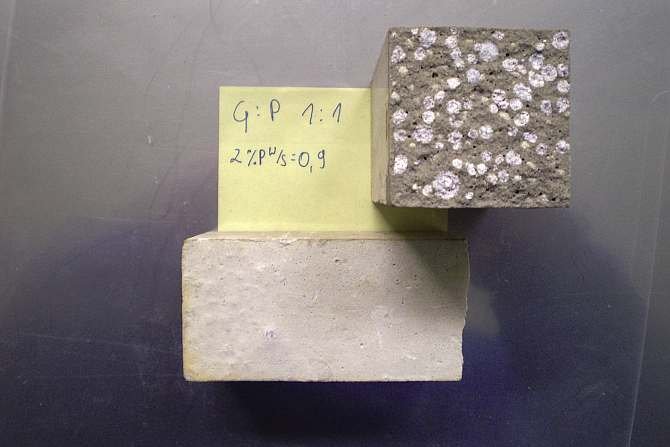

Zdjęcia wybranych produktów hydratacji cementów przedstawiono na FOT. 1–8.

FOT. 5 Zbita matryca zhydratyzowanego cementu portlandzkiego popiołowego z licznymi reliktami nieprzereagowanych ziaren popiołu; fot.: archiwum autorów

FOT. 6 Matryca zhydratyzowanego cementu portlandzkiego wapiennego. Widoczne drobne kryształtki nieprzereagowanego wapienia; fot.: archiwum autorów

FOT. 7 Matryca zhydratyzowanego cementu portlandzkiego popiołowego. Obraz fazy C-S-H z hydratacji popiołu lotnego. Widoczne reliktowe ziarna popiołu oraz nieprzereagowana faza szklista z popiołu; fot.: archiwum autorów

FOT. 8 Matryca zhydratyzowanego cementu portlandzkiego żużlowego. Kryształy hydrogranatów; fot.: archiwum autorów

Zatem proces hydratacji cementów portlandzkich wapiennych jest oparty prawie wyłącznie na hydratacji minerałów klinkierowych, a przyrosty wytrzymałości są podobne do tych otrzymywanych dla cementu portlandzkiego CEM I.

Cementy z kamieniem wapiennym doskonale sprawdzają się w produktach cementowo-wapiennych, a obecność mączki wapiennej w składzie może pozwalać w pewnym stopniu na zastąpienie wapna hydratyzowanego w recepturach zapraw. Mogą być stosowane w recepturach zarówno mniej zaawansowanych technologicznie produktów (betony, zaprawy, podkłady), jak i w produktach z większą ilością domieszek modyfikujących (np. kleje) [29]. Cementy portlandzkie wapienne o ograniczonej zawartości wapienia, jak wspomniano wcześniej, wykazują podwyższone wytrzymałości w początkowym okresie wiązania i twardnienia [15]. To bardzo korzystna cecha, którą można wykorzystać w recepturach produktów wymagających stosunkowo szybkiego użytkowania po aplikacji, takich jak na przykład kleje do ociepleń i do płytek.

Cementy portlandzkie wapienne są w kraju jeszcze stosunkowo rzadko wykorzystywane w suchych mieszankach i wymagają szerszych badań, jednakże dotychczasowe doświadczenia wskazują, że mogą być z powodzeniem stosowane jako zamienniki cementu CEM I, zwłaszcza gdy spełniają wymagania dla klas wytrzymałości 42,5R i 52,5R.

Wnioski

- Przemysł cementowy od lat prowadzi szereg działań oraz inwestycji proekologicznych, obniżając niekorzystne oddziaływanie na środowisko. Związane jest to z długoterminowym zobowiązaniem branży cementowej do prowadzenia gospodarki zrównoważonej i neutralnej pod względem emisji dwutlenku węgla.

- Krajowy rynek cementów podlega obecnie szerokim zmianom w kierunku „zielonych” cementów, pozwalających na obniżenie wskaźnika klinkierowego w cemencie i na redukcję emisji szkodliwych zanieczyszczeń (głównie CO2).

Stosowanie cementów niskoemisyjnych, z nieklinkierowymi składnikami, takimi jak: popiół lotny, granulowany żużel wielkopiecowy lub kamień wapienny ma uzasadnienie technologiczne z uwagi na szereg korzyści wynikających z ich stosowania w suchych zaprawach i betonach.

Autorzy składają serdeczne podziękowania Panu dr. hab. inż. Arturowi Łagoszowi, profesorowi AGH, za cenne uwagi i korekty, które znacząco przyczyniły się do podniesienia wartości merytorycznej niniejszego artykułu.

Rozwój i wdrażanie technologii materiałów budowlanych CEMEX jest częścią globalnego networku ds. badań i rozwoju, na czele z Centrum Badań CEMEX z Siedzibą w Szwajcarii.

Prawa autorskie © 2024 CEMEX Innovation Holding Ltd., Szwajcaria. Wszystkie prawa zastrzeżone.

1 Druga część artykułu zostanie opublikowana w numerze 11/12/2024.

2 tzw. 5xC (ang.: Clinker, Cement, Concrete, Construction, Carbonation)

3 CCS/CCU (ang.: Carbon Capture and Storage / Carbon Capture and Utilisation)

Literatura

- Strona Stowarzyszenia Producentów Cementu: https://www.polskicement.pl/mapa-drogowa-2050/

- Gajewski R., „CEMEX: Na drodze do zrównoważonego budownictwa”, „Builder” 5/2024, s. 24–25.

- Strona Stowarzyszenia Producentów Cementu: https://www.polskicement.pl/wyniki-przemyslu-cementowego-2020

- PN-EN 197-5:2021-07, „Cement. Część 5: Cement portlandzki wieloskładnikowy CEM II/C-M i cement wieloskładnikowy CEM VI”.

- PN-EN 197-1:2012, „Cement. Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku”.

- PN-B-19707:2013-10, „Cement. Cement specjalny. Skład, wymagania i kryteria zgodności”.

- PN-EN 14216:2005-09, „Skład, wymagania i kryteria zgodności dotyczące cementów specjalnych o bardzo niskim cieple hydratacji”.

- PN-EN 197-6:2023-09, „Cement. Część 6: Cement z materiałów budowlanych pochodzących z recyklingu”.

- Kurdowski W., „Chemia cementu i betonu”, Stowarzyszenie Producentów Cementu, Kraków 2010.

- Neville A.M., „Właściwości betonu”, Wydanie V, Stowarzyszenie Producentów Cementu, Kraków 2012.

- Locher F.W., Richartz W., 6th ICCC Moskwa, t. II/1, s. 122, Moskwa 1974.

- Praca zbiorowa pod redakcją J. Deji (współautorzy: Gawlicki M., Kohutek Z. B., Kotwica Ł, Łagosz A., Mróz R., Pichór W.), „Beton. Technologie i metody badań”, Stowarzyszenie Producentów Cementu, Kraków 2020.

- Taylor H.F.W., Cement chemistry. 2nd Edition. Thomas Telford Publishing, 1997.

- Peukert S., „Cementy powszechnego użytku i specjalne”, Wydawnictwo Polski Cement Sp. z o.o., Kraków 2000.

- Chłądzyński S., Garbacik A., „Cementy wieloskładnikowe w budownictwie”, Stowarzyszenie Producentów Cementu, Kraków 2008.

- Giergiczny Z., „Popiół lotny w składzie cementu i betonu”, Wydawnictwo Politechniki Śląskiej, Gliwice 2013.

- Chłądzyński S., „Ocena odporności na agresję siarczanową nowych rodzajów cementów w świetle nowelizowanych polskich norm cementowych PN-EN”, praca doktorska, Akademia Górniczo-Hutnicza, Kraków 1999.

- Górak P., Chłądzyński S., Walusiak K., „Cementy niskoemisyjne w suchych mieszankach chemii budowlanej – zielony kierunek rozwoju”, „IZOLACJE” 5/2022, s. 104–109.

- Giergiczny Z., Małolepszy J., Śliwiński J., Szwabowski J., „Cementy z dodatkami mineralnymi w technologii betonów nowej generacji”, Instytut Śląski, Opole 2002.

- Łagosz A., Gajewski R., „Wpływ popiołu lotnego na trwałość betonu z cementami żużlowymi”, „Budownictwo–Technologie–Architektura” styczeń–marzec/2008, s. 60–65.

- Giergiczny Z. „Właściwości popiołu lotnego a trwałość betonu”, „Budownictwo–Technologie–Architektura” lipiec–sierpień/2007, s. 45–48.

- Giergiczny Z., „Popiół lotny w składzie cementu i betonu”, Wydawnictwo Politechniki Śląskiej, Gliwice 2013.

- Tkaczewska E., „Wpływ struktury fazy szklistej popiołów lotnych na proces hydratacji i właściwości cementu”, Polski Biuletyn Ceramiczny PAN, vol. 128, Polskie Towarzystwo Ceramiczne, Kraków 2019.

- Wieczorek M., Pichniarczyk P., „Właściwości cementu o małej zawartości klinkieru portlandzkiego, o różnej zawartości popiołu lotnego krzemionkowego i granulowanego żużla wielkopiecowego”, „Cement–Wapno–Beton” 27 (4)/2022, s. 285–299.

- Pichniarczyk P., „Cementy z dodatkiem wapienia”, „Budownictwo–Technologie–Architektura” październik–grudzień/2010, s. 62–63.

- Kucharczyk, S., Zajac, M., Stabler, C., Skibsted, J., Deja, J., „Structure and reactivity of synthetic CaO-Al2O3 -SiO2 glasses”, „Cement and Concrete Research” 120, 2019, pp. 77–91.

- PN-EN 450-1:2012, „Popiół lotny do betonu. Część 1: Definicje, specyfikacje i kryteria zgodności”.

- PN-EN 15167-1, „Mielony granulowany żużel wielkopiecowy do stosowania w betonie, zaprawie i zaczynie. Część 1: Definicje, specyfikacje i kryteria zgodności”.

- Chłądzyński S., „Chemia budowlana – produkty, właściwości, wykonawstwo”, Grupa MEDIUM, Warszawa 2024.