Kleje do okładzin - wykonawstwo

Część II. Wykonawstwo

Płytka pękła w wyniku niewłaściwie wypełnionego połączenia słupka balustrady z płytką.

Alpol Gips

Producenci klejów cementowych, mas do spoinowania, hydroizolacji i okładzin ceramicznych dostarczają na rynek wysokiej jakości produkty spełniające wymagania norm europejskich i aprobat technicznych. Materiały te są nowoczesne, co w połączeniu z nowymi technologiami stosowania pozwala na wykonywanie prac glazurniczych łatwo i szybko, a efekty są trwałe i estetyczne.

Zobacz także

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

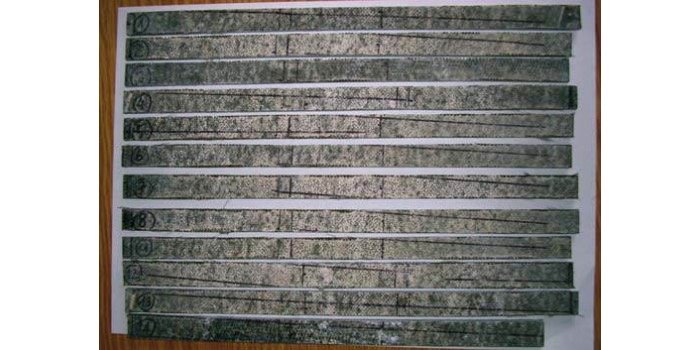

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

LERG SA Poliole poliestrowe Rigidol®

Od lat obserwujemy dynamicznie rozwijający się trend eko, który stopniowo z mody konsumenckiej zaczął wsiąkać w coraz głębsze dziedziny życia społecznego, by w końcu dotrzeć do korzeni funkcjonowania wielu...

Od lat obserwujemy dynamicznie rozwijający się trend eko, który stopniowo z mody konsumenckiej zaczął wsiąkać w coraz głębsze dziedziny życia społecznego, by w końcu dotrzeć do korzeni funkcjonowania wielu biznesów. Obecnie marki, które chcą odnieść sukces, powinny oferować swoim odbiorcom zdecydowanie więcej niż tylko produkt czy usługę wysokiej jakości.

Prowadzenie robót z zastosowaniem okładzin z glazury, terakoty, gresu, klinkieru czy kamieni naturalnych powinno być poprzedzone zapoznaniem się z właściwościami materiałów, które będą używane, ponadto należy pamiętać o przestrzeganiu wytycznych ich stosowania. Jedynie prawidłowe i zgodne z przeznaczeniem zastosowanie specjalistycznych gotowych zapraw budowlanych do wykonywania okładzin ścian i podłóg daje gwarancję bezawaryjnej ich eksploatacji.

Prawidłowe wykonawstwo prac glazurniczych polega na:

- poprawnym przygotowaniu podłoża pod okładziny,

- doborze właściwej okładziny,

- doborze właściwego kleju i spoiny,

- zastosowaniu odpowiedniej techniki przyklejania okładzin,

- prawidłowym zaspoinowaniu przyklejonych okładzin.

Przygotowanie podłoża

Prawidłowo przygotowane podłoże ma bardzo istotny wpływ na trwałość całej konstrukcji z płytkami. Niezależnie od rodzaju, zawsze powinno być nośne, wolne od zanieczyszczeń i środków antyadhezyjnych. Z uwagi na to, że do przyklejania okładzin stosuje się kleje o przyczepności znacznie przekraczającej 0,5 MPa (a w przypadku klejów klasy C2 – nawet powyżej 1 MPa), podłoże powinno mieć dostatecznie dużą spójność, zapewniającą trwałe połączenie kleju nie tylko z płytkami, lecz także z podłożem, do którego są one mocowane.

Podłoża pionowe to zazwyczaj tynki cementowo-wapienne i gipsowe, a rzadziej stare płytki ceramiczne. Tynki stanowią podłoża o mniejszej spójności niż kleje cementowe.

Nowe tynki powinny być odpowiednio wysezonowane (zaleca się przyklejanie okładzin najwcześniej po 4 tyg. od ich wykonania). Stare tynki o słabej przyczepności, kruche i łuszczące się należy usunąć. Ubytki trzeba uzupełnić odpowiednią zaprawą szybkowiążącą lub wyrównawczą. Podłoże słabe warto wzmocnić gruntem głęboko penetrującym. Grunt nie tylko wzmocni podłoże, lecz także zwiąże niewidoczne dla oka warstwy pyłu i kurzu, jaki zostaje na podłożu nawet po jego dokładnym oczyszczeniu.

Na stare płytki, po ich uprzednim odtłuszczeniu i uszorstnieniu, zaleca się nałożyć cienką warstwę kleju w celu stworzenia warstwy sczepnej.

Podłoża poziome to zazwyczaj podkłady betonowe, wylewki cementowe lub anhydrytowe. Na podłoża betonowe przykleja się okładziny najwcześniej po 3 mies. Sezonowanie wylewek zależy od ich grubości. Przyjmuje się, że każdy 1 cm wylewki wiąże i twardnieje w sprzyjających warunkach ok. 1 tyg. Cienkowarstwowe wylewki szybkowiążące wiążą i twardnieją znacznie szybciej, a przyklejanie okładzin możliwe jest już po kilku dniach od ich wykonania. Niezależnie od opisanych zasad zawsze należy sprawdzić wilgotność posadzki, która powinna być zgodna z zaleceniami producenta okładziny. Zazwyczaj przyjmuje się, że wilgotność podłoży cementowych nie powinna przekraczać 4%, a anhydrytowych – 1,5%.

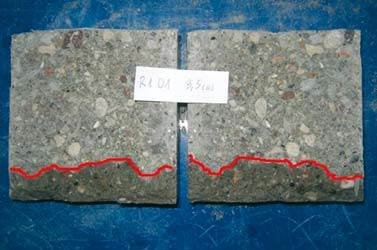

Podłoża poziome narażone są w znacznie większym stopniu na wiele niekorzystnych warunków związanych z ich użytkowaniem, dlatego ich trwałość i spójność ma bardzo ważne znaczenie. Zaleca się, aby spójność podłoża poziomego była co najmniej taka sama jak przyczepność kleju do okładziny, czyli wynosiła co najmniej 1 MPa. Brak właściwej spójności i wytrzymałości mechanicznej podłoża może skutkować odspajaniem się płytek już po 1 roku eksploatacji (po pierwszej zimie) (fot. 1). Sprawdzenie stanu i nośności podłoża jest szczególnie zalecane w obiektach remontowanych. Można to zrobić podobnym sposobem jak przed klejeniem ocieplenia lub metodą pull off – z użyciem specjalnego urządzenia.

Chłonność podłoża, niezależnie czy dotyczy to ścian, czy podłóg, powinna być odpowiednio zmniejszona i wyrównana. W tym celu stosuje się odpowiednie środki gruntujące, a ich dobór zależy od jakości i rodzaju podłoża. Okładziny można przyklejać do podłoża bezpośrednio lub po wykonaniu dodatkowych prac w postaci przeciwwodnej izolacji podpłytkowej, membrany drenażowej, maty grzewczej itp. O zastosowaniu dodatkowych elementów i prac w podłożu mogą zadecydować warunki użytkowania okładziny.

W literaturze [1–13] opisywane są trzy grupy podłoży pod okładziny:

- standardowe – np. nieogrzewany podkład betonowy, cementowy lub anhydrytowy, ściany betonowe, ściany murowane i otynkowane,

- trudne (określane również jako krytyczne lub odkształcalne) – np. podłoża z ogrzewaniem podłogowym, niecki basenowe, tarasy, balkony,

- specjalne – stare okładziny ceramiczne, płyty gipsowo-kartonowe, płyty OSB, warstwa zbrojona w systemach ociepleń itp.

Podłoża standardowe

Najczęściej są to wnętrza pomieszczeń. W przypadku pomieszczeń nienarażonych na oddziaływanie wilgoci okładziny przykleja się bezpośrednio do podłoża.

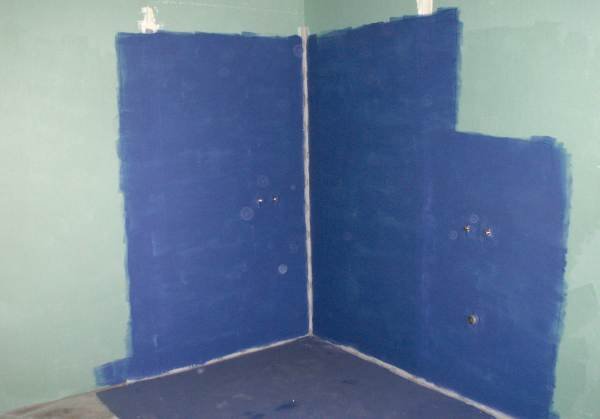

W przypadku wykonywania okładzin w pomieszczeniach z możliwością zawilgocenia podłoża (w kuchniach, łazienkach, na balkonach, tarasach, w strefach cokołowych) niezbędne jest wcześniejsze wykonanie izolacji podpłytkowej, np. za pomocą wodoszczelnej zaprawy polimerowo-cementowej (na zewnątrz) lub folii w płynie (wewnątrz). W kuchniach i łazienkach zaleca się wykonywanie izolacji co najmniej na powierzchni pod urządzeniem (umywalką, wanną, kabiną prysznicową), powiększonej o min. 50 cm poza obrys przyboru (fot. 2). W trakcie wykonywania izolacji podpłytkowych należy zwrócić uwagę na prawidłowe uszczelnienie dylatacji i połączeń ściana–posadzka, między ścianami a montowanymi urządzeniami i armaturą, oraz zastosować odpowiednie taśmy i mankiety uszczelniające. Na podłożach standardowych stosuje się najczęściej kleje klasy C1.

Podłoża trudne

Dobranie odpowiedniego kleju i dobre przygotowanie podłoża jest w tym wypadku szczególnie ważne.

Podłoża ogrzewane (podkłady grzewcze)

W wyniku nagrzewania mogą one ulegać zmianom liniowym, dlatego bardzo ważne jest ich odpowiednie zdylatowanie, tzn. podzielenie na pola rozdzielone elastycznymi wkładkami (dylatacjami). Wielkości pól ustalane są w zależności od wielkości i kształtu pomieszczenia, istniejących dylatacji konstrukcyjnych, zaleceń producenta materiału, który ma być aplikowany na podkładzie grzewczym, oraz rodzaju podkładu i instalacji grzewczej.

Balkony i tarasy

Są to miejsca szczególnie narażone na niekorzystne warunki użytkowania. Związane jest to głównie ze znakozmiennymi temperaturami (gradient temperatur sięga 100°C), oddziaływaniem czynników atmosferycznych (intensywnym nasłonecznieniem, opadami deszczu i śniegu, oblodzeniem) i częstym użytkowaniem tych powierzchni. Dlatego takie podłoża projektuje się w sposób umożliwiający niezależną pracę poszczególnych warstw. Stosuje się izolacje przeciwwodne, termiczne, warstwy poślizgowe, dociskowe, izolacje podpłytkowe przeciwwilgociowe, drenażowe oraz oczywiście kleje, spoiny i płytki odporne na tak zmienne warunki.

Ponadto zarówno na balkonach, jak i na tarasach niezwykle istotne jest wykonanie odpowiednich spadków powierzchni w kierunku odpływu wody opadowej. W przeciwnym razie mogą powstawać zastoiska wody prowadzące do zawilgocenia całej konstrukcji [2]. Spadek powinien wynosić 1,5–2% [2, 3].

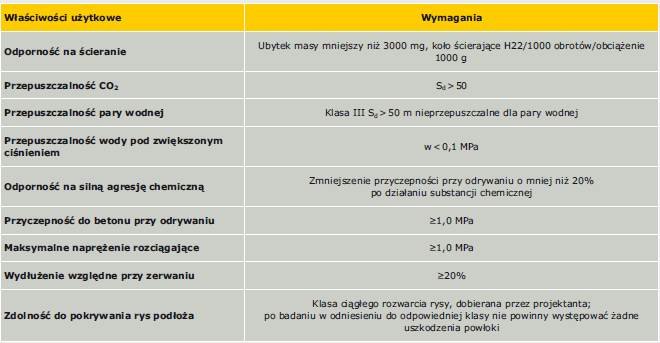

Zarówno na balkonach, jak i na tarasach konieczne jest położenie izolacji wodochronnej. Wyjątek stanowią niezbyt duże, wolno podparte, dobrze zbrojone płyty balkonowe wykonane ze szczelnego betonu. W pozostałych wypadkach izolacja jest absolutnie konieczna, ponieważ górne warstwy w postaci przyklejonych i zaspoinowanych płytek nie są dostatecznie szczelne.

Na izolacji nie warto oszczędzać

Dobra izolacja powinna charakteryzować się dużą wytrzymałością na rozciąganie, odpowiednią rozciągliwością w zmiennych warunkach atmosferycznych oraz szczelnością. W przypadku tarasów izolacja wodochronna zabezpiecza warstwy znajdujące się pod nią, tj. zarówno podkład, jak i izolację termiczno-akustyczną, jeżeli znajduje się ona w konstrukcji tarasu [2]. Należy przy tym zwrócić szczególną uwagę na obróbkę i wyprofilowanie narożników.

W wypadku tarasów ważne jest również prawidłowe wykonanie szczelin dylatacyjnych. W podkładach niezbrojonych rozstaw dylatacji powinien być mniejszy niż w zbrojonych. Przyjmuje się, że w zależności od warunków, użytych materiałów oraz grubości poszczególnych warstw odległość między dylatacjami podkładu powinna wynosić 1,5–6 m [2], a pole dylatowane najczęściej 4–6 m². Proporcje boków zdylatowanych pól okładziny powinny wynosić 1:1–1:2.

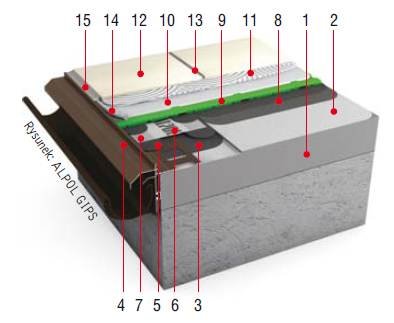

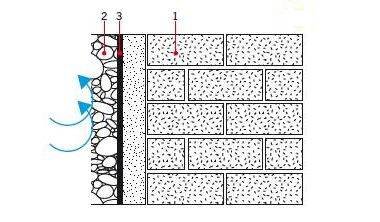

W celu uniknięcia uszkodzeń mrozowych w podłożu lub okładzinie, ograniczenia wysoleń i pojawienia się białego nalotu godne polecenia są kompletne tarasowe systemy drenażowe z zastosowaniem zaprawy wodoszczelnej, membrany drenażowej, aluminiowych listew krawędziowych i odpowiedniego kleju, spoiny i poliuretanowej masy dylatacyjnej (rys.).

Baseny

Należą do konstrukcji silnie obciążonych mechanicznie (przez ciśnienie hydrostatyczne wody) oraz chemicznie (wodą basenową, środkami chemicznymi uzdatniającymi wodę, środkami do czyszczenia i pielęgnacji powierzchni basenowych). Z tego powodu poprawne wykonanie niecki basenowej wraz z różnego rodzaju detalami konstrukcyjnymi (np. rynnami, przelewami, odwodnieniami, kratkami przelewowymi itp.) jest bardzo istotne. Szczegółowe rozwiązania dotyczące wykonania basenów (w tym przygotowania podłoża) opisane są przez niektórych producentów chemii budowlanej w instrukcjach wykonawczych.

Przed przystąpieniem do prac hydroizolacyjnych konieczne jest dokładne oczyszczenie powierzchni płyty konstrukcyjnej z luźnych elementów i warstw antyadhezyjnych. Podłoża gładkie po szalunkach i zanieczyszczone substancjami używanymi do ich zabezpieczeń mogą wymagać dodatkowego przygotowania w postaci śrutowania, frezowania lub piaskowania. Duże ubytki można uzupełnić zaprawą szybkowiążącą lub wyrównawczą. Poprawnie przygotowana powierzchnia konstrukcyjna niecki basenu powinna być nośna, równa, sucha, czysta, wolna od kurzu i zanieczyszczeń. Bardzo istotne jest, aby przed wykonaniem izolacji przeprowadzić próbę szczelności, która polega na wypełnieniu niecki basenowej czystą wodą na min. 14 dni. Dopiero po tym teście prowadzi się dalsze prace. Po wyrównaniu i uszczelnieniu niecki basenowej przykleja się okładziny basenowe.

Na podłożach określanych jako trudne zaleca się stosowanie klejów do okładzin klasy C2 wykazujących odkształcalność S1 lub S2 i spoin cementowych elastycznych lub spoin epoksydowych. W przypadku basenów, z uwagi na agresję chemiczną, do spoinowania zaleca się stosowanie wyłącznie spoin chemoodpornych (np. epoksydowych).

Podłoża specjalne

Podłoża ze starych płytek ceramicznych

W zasadzie wymagają przede wszystkim oczyszczenia, odtłuszczenia i sprawdzenia, czy nie ma płytek odspojonych lub głuchych. W zależności od zaleceń producenta kleju takie podłoże może wymagać przeszlifowania, przesmarowania klejem elastycznym, zastosowania specjalnego gruntu.

Podłoża z płyt gipsowo-kartonowych

Wymagają przede wszystkim montażu zapewniającego odpowiednią sztywność konstrukcji, która minimalizuje możliwość ugięcia i związanej z tym pracy okładzin. Płyt gipsowo-kartonowych nie gruntuje się. Gruntowanie wymagane jest natomiast na złączach płyt połączonych za pomocą odpowiednich mas szpachlowych.

Płyty OSB

Wymagają właściwego przygotowania przed przyklejaniem okładzin. Ich powierzchnia jest stosunkowo gładka, dlatego przed klejeniem płytek należy nałożyć odpowiedni grunt tworzący warstwę sczepną dla kleju.

Kleje do podłoży specjalnych

Podłoża specjalne to podłoża trudne, wymagające stosowania wysokiej jakości klejów i spoin. Zaleca się stosowanie klejów do okładzin klasy C2 wykazujących odkształcalność S1 lub S2 i spoin cementowych elastycznych lub spoin epoksydowych. W przypadku płyt OSB polecane są kleje dyspersyjne lub cementowe o odkształcalności S2.

Dobór okładziny

Płytki dobiera się podobnie jak kleje, tzn. należy zwrócić uwagę nie tylko na ich wygląd, lecz także rodzaj materiału, z którego zostały wykonane. Jeśli chodzi więc o materiał, możemy wśród okładzin wyróżnić:

- płytki ceramiczne (glazura i terakota, gres, klinkier, cotto),

- okładziny kamienne (marmur, granit, bazalt i inne),

- okładziny specjalne, np. marmuropodobne, szklane, betonowe.

Producenci klejów oferują kleje przeznaczone do poszczególnych rodzajów płytek, wchodzące w skład całych linii produktowych, np. do kamienia, gresu, klinkieru.

Duże znaczenie ma miejsce zastosowania okładziny, a mianowicie:

- na podłogach najczęściej stosowane są płytki gresowe i klinkierowe,

- na ścianach stosuje się zazwyczaj ceramiczne płytki szkliwione, rzadziej gresowe.

Producenci płytek tworzą specjalnie dobrane kolorystycznie zestawy ścian, a płytki na podłogi są często oferowane łącznie z dodatkowymi listwami ozdobnymi.

Kolejnym ważnym parametrem wyboru płytki i kleju są warunki pracy okładziny. Ze względu na ten parametr producenci oferują płytki odporne na:

- ścieranie (najczęściej gresowe),

- czynniki chemiczne (chemoodporne kamionkowe),

- wodę basenów termalnych (gresowe basenowe).

Okładziny nie powinny być uszkodzone i powinny mieć jednakową kalibrację. Jeśli występują różnice w odcieniach, należy układać płytki pobierane z różnych opakowań.

Przed rozpoczęciem przyklejania okładzin trzeba dokładnie sprawdzić równość podłoża i jakość wykonania izolacji podpłytkowej. Zaleca się dokładnie zaplanować rozmieszczenie płytek, szczególnie na dużych płaszczyznach i wtedy, gdy występują duże ilości docinanych płytek.

W trakcie planowania rozmieszczenia płytek należy uwzględnić istniejące dylatacje w podłożu, otwory budowlane (okna i drzwi) oraz miejsca mocowania elementów dodatkowych (kotew, balustrad). Należy także wybrać odpowiedni układ płytek: w karo, w cegiełkę, w jodełkę lub prosty.

Przy planowaniu rozmieszczenia płytek trzeba uwzględnić również szerokość spoiny. Na balkonach i tarasach, z uwagi na bardzo wysoki gradient temperatury i różnice odkształcalności podkładu i okładzin, zalecana szerokość spoiny wynosi co najmniej 5 mm, a szerokość szczelin dylatacyjnych – co najmniej 8 mm.

Przyklejanie okładzin

Wybór kleju

Okładziny należy przyklejać za pomocą kleju dobranego w zależności od warunków pracy okładziny, miejsca zastosowania i rodzaju podłoża, zgodnie z przedstawionymi wyżej uwagami oraz z wytycznymi zamieszczonymi w Kleje do okładzin – rodzaje i właściwości.

Przygotowanie kleju

Przed rozpoczęciem prac w zależności od wybranego rodzaju kleju (cementowy, dyspersyjny, na bazie żywic reaktywnych) należy klej odpowiednio przygotować do użycia. Jeśli mają być zastosowane kleje:

- cementowe jednoskładnikowe, najczęściej zaleca się zawartość worka wymieszać mechanicznie lub ręcznie z podaną na opakowaniu ilością czystej, chłodnej wody do uzyskania jednorodnej mieszaniny i założonej konsystencji. Po odczekaniu kilku minut (podanych przez producenta na opakowaniu) klej należy ponownie wymieszać. Należy go zużyć w ciągu 1–2 godz. od wymieszania z wodą (z wyjątkiem klejów szybkowiążących). Jeśli klej zgęstnieje w czasie prac, należy go ponownie intensywnie wymieszać bez dolewania wody;

- cementowe dwuskładnikowe, zaleca się składnik proszkowy wymieszać mechanicznie ze składnikiem płynnym do uzyskania jednorodnej mieszaniny. Zawsze należy dodawać proszek do płynu. Najczęściej klej należy zużyć w ciągu 40–60 min od wymieszania. Jeśli klej w trakcie prac zgęstnieje, trzeba go ponownie wymieszać. W celu poprawy konsystencji można dolać tylko składnik płynny;

- dyspersyjne (takie kleje są gotowe do użycia), należy zawartość wiaderka przemieszać przed użyciem. Czas zużycia w dużym stopniu uzależniony jest od szczelności opakowania;

- na bazie żywic reaktywnych (są to kleje w większości dwuskładnikowe), zawsze trzeba postępować zgodnie z podanymi na opakowaniu zaleceniami. Najczęściej dolewa się składnik płynny B (środek utwardzający) do składnika gęstoplastycznego A (masy żywicznej). Niezbędne jest zwrócenie uwagi na temperaturę mieszania i rodzaj użytego mieszadła. Czas zużycia mieszaniny wynosi 40–60 min.

Do mieszania klejów zaleca się stosować urządzenia wolnoobrotowe o prędkości ok. 280 obr./min.

Nakładanie kleju i przykładanie płytek

W zależności od rodzaju płytki i miejsca zastosowania zaleca się wykorzystać jedną z kilku metod nakładania kleju: standardową, kombinowaną lub metodę całopowierzchniowego przyklejania okładzin.

Metoda standardowa jest typowa dla płytek szkliwionych. Jest to popularny sposób nakładania kleju tylko na odpowiednio przygotowane podłoże za pomocą kielni, szpachelki lub pacy, a następnie wyrównanie zębatą częścią pacy w celu uzyskania odpowiedniej grubości warstwy kleju. O grubości warstwy decyduje wymiar zębów pacy. Najczęściej stosuje się pacę o zębach 6×6 mm, które po dociśnięciu płytki umożliwiają uzyskanie warstwy 3–4 mm (fot. 3). Stosowane są też pace o zębach 4×4 mm, 8×8 mm, 10×10 mm i inne.

Metoda kombinowana zalecana jest do płytek gresowych ze względu na technologię ich produkcji, niską nasiąkliwość i gładkość powierzchni, a także z uwagi na to, że podłoża, na jakich są stosowane (najczęściej trudne), wymagają dodatkowych operacji. Metoda kombinowana (tzw. kanapkowa – ang. butter floating) polega na podwójnym smarowaniu klejem. Klej nanosi się na podłoże sposobem typowym dla płytek szkliwionych oraz dodatkowo gładką stroną pacy rozprowadza klej na spodniej powierzchni płytki gresowej. Uzyskuje się w ten sposób większą przyczepność kleju do okładziny i minimalizuje ilość pustek pod płytką.

Taka metoda zalecana jest podczas przyklejania na balkonach i tarasach, basenach, intensywnie obciążanych posadzkach, podłożach ogrzewanych. Brak pustek powietrznych pod płytką uniemożliwia gromadzenie się wilgoci, jej zamarzanie i uszkodzenia mrozowe okładziny w postaci odspojenia, a także ogranicza możliwość rozpuszczania się związków soli w wodzie i pojawienia się białego nalotu na spoinie (tzw. wykwitów solnych).

Podobnie postępuje się przy okładzinach z kamienia: nakłada się klej na podłoże i na kamień. W wypadku okładzin kamiennych metoda ta ogranicza możliwość wystąpienia widocznych zmian w odcieniu jasnych płytek. Nierównomiernie rozprowadzony klej lub pasma kleju rozprowadzonego za pomocą pacy zębatej mogą być widoczne przy silnym nasłonecznieniu kamienia. Dodatkowo ze względu na znaczne różnice w nasiąkliwości wody takich okładzin zjawisko może się wzmagać, szczególnie w przypadku zastosowania kleju szarego, normalnie wiążącego. Dlatego w wypadku okładzin kamiennych (szczególnie okładzin wrażliwych na przebarwienia) zalecane jest ponadto impregnowanie spodniej strony okładzin przed ich przyklejaniem. Taki zabieg ogranicza dodatkowo przedostanie się wilgoci z kleju do okładziny, uniemożliwia powstawanie ciemnych plam na przyklejonych okładzinach, których już nie da się usunąć. Ciemne plamy pojawiają się szczególnie w przypadku stosowania okładzin kamiennych przyklejanych nie na całej powierzchni okładziny, lecz na tzw. placki (fot. 4). Dlatego zalecanym sposobem przyklejania kamienia jest nakładanie kleju na podłoże i płytkę. W przypadku jasnych kamieni należy stosować klej biały, najlepiej szybkowiążący. Zastosowanie białego kleju pozwala też uniknąć zabrudzenia powierzchni okładzin szarym zaczynem cementowym, który po stwardnieniu jest trudny do usunięcia z jasnych powierzchni. Zaleca się również zaimpregnowanie powierzchni zewnętrznej okładzin kamiennych, co zabezpieczy je przed deszczem, mrozem i utrudni ich zabrudzenie (i ułatwi czyszczenie, np. z graffiti).

Metoda całopowierzchniowego przyklejania okładzin stosowana jest przy klejach upłynnionych (rozpływnych), które producenci płytek zaczęli oferować ze względu na problemy wykonawcze z niskonasiąkliwymi płytkami gresowymi. Kleje te umożliwiają pominięcie smarowania spodu płytki. Klej dzięki specjalnej płynnej konsystencji, zawdzięczanej domieszkom upłynniającym (superplastyfikatorom), całkowicie wypełnia powierzchnię pod płytką (fot. 5). Do rozprowadzania tych klejów na podłożu zaleca się stosować specjalne pace z zębami o kształcie wycięć półokrągłych, ułatwiające rozprowadzanie kleju na podłożu (fot. 6). Tego typu pace można również stosować do przyklejania okładzin metodą tradycyjną. Ich zastosowanie wydłuża nieznacznie czas otwarty pracy z klejem.

Można wspomnieć ponadto o specjalnych metodach klejenia okładzin. Np. podczas przyklejania płytek klinkierowych na ścianach zaleca się rozprowadzać klej na podłożu pacą zębatą, tak by utworzyć układ rowków po zębach w poziomie, lub gładką stroną pacy w celu stworzenia gładkiej powierzchni uniemożliwiającej tworzenie się pustek pod płytką. Jest to szczególnie ważne ze względu na zalecaną szerokość spoiny, tj. powyżej 5 mm. Takie okładziny wymagają stosowania klejów przeznaczonych do klinkieru, zawierających dodatki zwiększające odporność na powstawanie wykwitów solnych, tj. nanododatki lub tras.

Warto w tym miejscu wspomnieć o jeszcze jednej, niezalecanej metodzie przyklejania okładzin – na placki. Metoda ta jest szczególnie popularna wtedy, kiedy trzeba wyrównać powierzchnię pod okładziny i położyć klej w grubej warstwie. Zamiast zaprawy wyrównawczej aplikuje się placek kleju, który służy zarówno do wyrównania podłoża, jak i do przyklejenia okładziny. Z oczywistych względów metoda ta jest ewidentnym błędem wykonawczym i prawie zawsze prowadzi do odspojeń kleju od okładziny (fot. 7) lub podłoża albo do pękania okładzin w miejscach, w których kleju pod płytką nie ma.

Podobnie rzecz ma się w przypadku aplikowania kleju na całej powierzchni, lecz w zbyt grubej warstwie (fot. 8). Należy pamiętać, że kleje do okładzin to zazwyczaj kleje cienkowarstwowe aplikowane w warstwie do 6–10 mm. Wyjątek stanowią kleje średniowarstwowe, które mogą być nanoszone w warstwie o grubości do 20–30 mm, stosowane jako zaprawa wyrównawcza i klej do okładzin równocześnie, lecz kleje takie mogą być stosowane wyłącznie na powierzchniach poziomych.

Płytki po nałożeniu kleju na podłoże (i ewentualnie na okładzinę) należy przykładać, dociskając je lekko do podłoża, tak aby nie ubrudzić ich powierzchni. Płytek przed klejeniem nie należy moczyć, ponieważ wilgoć, która zostaje na montażowej stronie okładziny, wydatnie zmniejszy przyczepność kleju do niej. Czynność przyklejania płytek należy wykonać w czasie nie dłuższym niż 20 min od rozprowadzenia kleju na podłożu, a w przypadku klejów o wydłużonym czasie otwartym (oznakowanych literą E) – do 30 min. Przy klejach szybkowiążących (oznakowanych literą F) płytki należy przykleić nie później niż po 10 min. Czas korekty położenia płytek wynosi 10 min dla klejów szybkowiążących i 10–20 min dla normalnie wiążących. Kleje, które nie wykazują spływu (oznaczone literą T), nie wymagają stosowania wkładek dystansowych (krzyżyków) na powierzchniach pionowych.

W trakcie układania płytek niezbędna jest bieżąca kontrola poprawności wykonania (równości i pionowości płaszczyzn, poziomów i spadków, szerokości spoin) za pomocą odpowiednich przyrządów (sznurków murarskich i glazurniczych, łat, poziomnic czy pionów).

Podłoża pionowe, szczególnie na elewacji, wymagają dokładnego wyznaczenia linii prowadzących. Zaleca się wcześniejsze ułożenie płytek prowadzących, które służą do bieżącej kontroli prawidłowości wykonania (równości płaszczyzny i grubości kleju) oraz umożliwiają zaczepienie gumek glazurniczych.

Płytki wielkoformatowe zaleca się układać od dołu na wypoziomowanej wcześniej listwie.

Dodatkowej uwagi wymagają cokoły budynków, gdzie ze względu na możliwą migrację wilgoci przez warstwę kleju, tynku lub spoiny cementowe należy zastosować zabezpieczenie w postaci izolacji podpłytkowej z zaprawy wodoszczelnej. Innym sposobem jest także impregnacja spoiny cementowej odpowiednim preparatem, a także dokładne uszczelnienie połączeń z obróbkami blacharskimi i innymi materiałami za pomocą masy poliuretanowej.

W wypadku podłoży poziomych szczególnie ważne jest właściwe zaplanowanie układu płytek i wyznaczenie linii początkujących układanie. Klejenie zaczyna się od środka podłoża. Płytki układa się wzdłuż wyznaczonej linii lub ułożonej łaty. Do ułożonego pasa płytek dokłada się kolejne, jednocześnie kontroluje się równoległość i szerokość spoin. Czynność ta jest szczególnie ważna podczas układania płytek na dużych powierzchniach.

W trakcie przyklejania należy pamiętać, że wszystkie istniejące dylatacje konstrukcyjne trzeba przenieść na powierzchnię płytek okładziny. Oprócz dylatacji konstrukcyjnych zaleca się wykonanie dodatkowych dylatacji (szczególnie na balkonach, tarasach i korytarzach) w warstwie okładziny z wypełnieniem z zastosowaniem sznura dylatacyjnego z pianki polietylenowej o zamkniętych komórkach i specjalnej masy poliuretanowej odpornej na wpływy środowiska zewnętrznego.

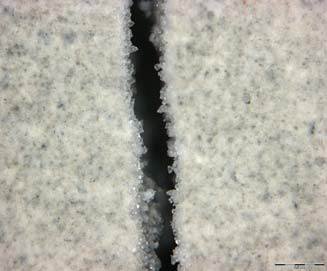

Ponadto wszelkie połączenia okładzin z elementami stalowymi (np. balustradami, żelaznymi okuciami i innymi elementami) powinny być wypełnione nie za pomocą cementowej spoiny czy kleju, lecz masy elastycznej. Stosowanie produktów cementowych zamiast tworzywa elastycznego kończy się często pęknięciem okładziny (fot. na górze).

Spoinowanie okładzin

Sposób i materiał użyty do spoinowania zależą od miejsca zastosowania i rodzaju okładziny. Do spoinowania okładzin ceramicznych i kamiennych można stosować spoiny cementowe lub epoksydowe.

Jak wcześniej wspomniano, już podczas montażu okładzin należy zachować odpowiednią szerokość spoin [9]. Powierzchnia spoin w okładzinie nie powinna być mniejsza niż 5–6% powierzchni okładziny [8].

Podobnie jak w wypadku kleju do okładzin, dobór rodzaju spoiny zależy przede wszystkim od podłoża i warunków pracy okładziny. Na podłożach typowych można stosować zwykłe spoiny cementowe. Na podłożach trudnych, odkształcalnych warte polecenia są spoiny cementowe elastyczne, wzbogacone o dodatek w odpowiedniej ilości dyspersji polimerowej, nadającej elastyczność i zwiększoną odporność na ścieranie oraz zwiększającej odporność spoiny na znakozmienne temperatury. Spoiny elastyczne wykazują ponadto tzw. efekt perlenia – są one odporne na opady atmosferyczne oraz okresowe działanie wilgoci i wody. Z punktu widzenia normowego są to spoiny typu CG2WA, czyli spoiny cementowe, o podwyższonych parametrach, o obniżonej absorpcji i zwiększonej odporności na ścieranie.

Na balkonach i tarasach można również stosować spoinę epoksydową. Jest ona polecana szczególnie w miejscach, gdzie wymagana jest wysoka odporność mechaniczna i chemiczna (tj. w obiektach przetwórstwa spożywczego, kuchniach, mleczarniach, browarach, zakładach chemicznych, laboratoriach i basenach pływackich z wodą normalną, podgrzaną lub morską oraz w halach magazynowych i fabrycznych).

Przed spoinowaniem należy zawsze sprawdzić możliwość zabrudzenia okładziny przez spoinę.

Wypełnianie fug między okładzinami wewnątrz budynku i na elewacjach wykonuje się tak samo. Masę do spoinowania należy nakładać na płytki pacą lub raklą z twardą gumą. Za ich pomocą ruchami ukośnymi wypełnia się przestrzenie między płytkami, a następnie zgarnia nadmiar masy. Zawsze należy przygotowywać taką ilość masy, która będzie zużyta w czasie podanym przez producenta spoiny. Jeśli masa w tym czasie zgęstnieje, należy ją ponownie wymieszać bez dolewania wody. Warto w tym miejscu wspomnieć, że spoiny stanowią produkt szczególnie wrażliwy na przedozowanie wody, dlatego należy ściśle stosować się do wytycznych podanych na opakowaniu. Dodanie zbyt dużej ilości wody pogarsza wszystkie cechy spoiny: wytrzymałość, czas wiązania i trwałość, a bardzo często jest także przyczyną przebarwień.

W przypadku spoinowania dużych powierzchni zaleca się stosować spoinę o tym samym numerze szarży produkcyjnej, aby uniknąć różnic w odcieniach. Do wypełniania fug należy stosować spoinę o konsystencji dobranej do szerokości spoiny. Do wypełniania fug szerokich (do 20 mm) zaleca się używać spoiny wymieszanej z minimalną ilością wody podanej na opakowaniu, o konsystencji mokrej ziemi.

Do jasnych okładzin zalecane jest stosowanie spoiny o zbliżonym, również jasnym kolorze. Jak już wspomniano, zastosowanie białej zaprawy pozwoli uniknąć zabrudzenia powierzchni szarym zaczynem cementowym, który po stwardnieniu jest trudny do usunięcia z jasnych i białych powierzchni płytek. Dotyczy to szczególnie okładzin kamiennych, które mają bardzo porowatą powierzchnię.

Wyrównywanie powierzchni spoiny na okładzinach odpornych na zabrudzenia wykonuje się za pomocą lekko wilgotnej, często płukanej gąbki. Należy unikać intensywnego przecierania powierzchni spoin zbyt wilgotną gąbką, ponieważ obniża to tzw. efekt perlenia, pogarsza twardość spoiny i często jest przyczyną przebarwień.

Powierzchnię spoiny wygładza się za pomocą dobrze wyciśniętej gąbki, a po związaniu spoiny usuwa się ewentualny nalot z powierzchni płytek. Woda stosowana do zmywania powierzchni płytek powinna być często zmieniana i dokładnie zbierana z okładziny.

W wypadku spoin szerokich oraz płytek, które mogą ulec zabrudzeniu, opisany sposób nie jest zalecany. Ze względu na zalecaną gęstą konsystencję spoinę nakłada się za pomocą wąskiej kielni lub dozownika. Powierzchnię spoiny wygładza się kielnią do fugowania. Płytki i spoiny powinny być czyszczone tylko na sucho, przy użyciu sztywnego pędzla lub szczotki.

Okładziny z klinkieru spoinuje się z zastosowaniem spoin elastycznych albo specjalnych spoin przeznaczonych do klinkieru, zawierających dodatki przeciwwykwitowe. Wykonywanie okładzin z zastosowaniem takich produktów istotnie odbiega od spoinowania z użyciem spoin elastycznych. Wykonywanie spoinowania wymaga zastosowania odpowiednich narzędzi, innych do wypełniania spoin i innych do ich profilowania.

Do wypełniania spoin należy stosować specjalną wąską kielnię, tzw. spoinówkę, o szerokości dostosowanej do szerokości spoiny (fot. 9). Za pomocą takiej kielni dokładnie wypełnia się najpierw spoiny poziome, a następnie pionowe, zaczynając od góry. Masę wciska się tylko w szczeliny między cegłami. Należy uważać, by nie zabrudzić powierzchni okładzin. Do wygładzania i wyprowadzenia kształtu spoiny używa się fugownicy płaskiej lub półokrągłej. Alternatywnie spoinowanie można wykonywać za pomocą innych narzędzi, np. kawałka rurki plastikowej. Prace należy prowadzić z dużą starannością, przy użyciu czystych, nierdzewnych narzędzi.

Spoinowanie okładzin wymaga odpowiednich warunków pogodowych. Zaleca się, aby było ono wykonywane przy temperaturze otoczenia od +5°C do +25°C przy braku opadów atmosferycznych. Nie należy prowadzić takich prac w przerwach pomiędzy opadami, ponieważ wilgoć zatrzymana w niewyschniętym podłożu będzie parować później przez fugi i wyciągać z podłoża związki wapnia, które pozostaną później na powierzchni w postaci białego nalotu.

Literatura

- T. Stępień, „Okładziny ceramiczne na tarasach i balkonach – najczęściej popełniane błędy – cz. III”, „Wokół Płytek Ceramicznych”, nr 4/2004, s. 42–43.

- P. Sulik, „Wybrane problemy konstrukcyjne balkonów i tarasów”, „Wokół Płytek Ceramicznych”, nr 2/2005, s. 28–30.

- T. Stępień, „Liczy się profesjonalizm”, „Wokół Płytek Ceramicznych”, nr 5/2005, s. 32–33.

- M. Rokiel, „Podstawy kosztorysowania robót glazurniczych”, „Wokół Płytek Ceramicznych”, nr 2/2008, s. 53–56.

- S. Chłądzyński, „Jakie kleje są elastyczne?”, „Wokół Płytek Ceramicznych”, nr 3/2009, s. 44.

- S. Chłądzyński, R. Skrzypczyński, „Układanie i spoinowanie okładzin mozaikowych”, „Wokół Płytek Ceramicznych”, nr 4/2009, s. 34–36.

- J. Sawicki, „Wyłożenia płytkami mineralnymi techniką klejenia”, „IZOLACJE”, nr 3/2009, s. 51–56.

- P. Kuglin, „Na trwałe pod płytkami”, „Murator”, nr 9/2010, s. 132–139.

- B. Predoń, „Niektóre błędy popełniane podczas dobierania, układania i użytkowania płytek ceramicznych”, „Wokół Płytek Ceramicznych”, nr 1/2010, s. 43–45.

- A. Błaszczuk, „Płytki na trudnym podłożu”, „Murator”, nr 11/2010, s. 94–95.

- S. Chłądzyński, R. Skrzypczyński, „Układanie i spoinowanie płytek rektyfikowanych”, „Wokół Płytek Ceramicznych”, nr 3/2010, s. 46–47.

- P. Kuglin, „Montaż mozaiki”, „Murator”, nr 1/2011, s. 112–116.

- S. Chłądzyński, R. Skrzypczyński, „Okładziny na elewacjach”, „Wokół Płytek Ceramicznych”, nr 3/2011, s. 36–38.

- S. Chłądzyński, R. Skrzypczyński, „Kleje do okładzin (cz. I). Rodzaje i właściwości”, „IZOLACJE”, nr 9/2011, s. 52–55.