Rodzaje domieszek chemicznych i ich rola w kształtowaniu właściwości betonów cementowych

Types of chemical admixtures and their influence on cement concrete properties

Nowoczesne domieszki do betonów są projektowane i produkowane z myślą o zastosowaniu ich w zaczynach cementowych, zaprawach lub betonach w celu wywołania określonych efektów

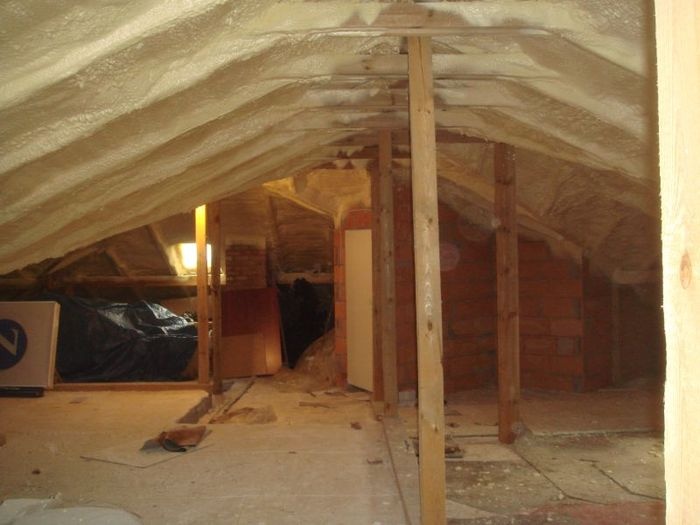

Archiwum redakcji

Na przestrzeni lat tradycyjnie stosowane zaprawy, betony oraz betonowe elementy prefabrykowane uległy istotnym zmianom. Współcześnie coraz częściej wytwarzane są przez profesjonalne, wyspecjalizowane firmy, zaś ich właściwości znacząco modyfikowane są domieszkami chemicznymi. Środki te zaprojektowane są dla uzyskania pożądanych cech, takich jak odpowiednia urabialność świeżej mieszanki betonowej, wysoka odporność na oddziaływanie środowiska, wodoszczelność czy wytrzymałość stwardniałego betonu.

Zobacz także

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

LERG SA Poliole poliestrowe Rigidol®

Od lat obserwujemy dynamicznie rozwijający się trend eko, który stopniowo z mody konsumenckiej zaczął wsiąkać w coraz głębsze dziedziny życia społecznego, by w końcu dotrzeć do korzeni funkcjonowania wielu...

Od lat obserwujemy dynamicznie rozwijający się trend eko, który stopniowo z mody konsumenckiej zaczął wsiąkać w coraz głębsze dziedziny życia społecznego, by w końcu dotrzeć do korzeni funkcjonowania wielu biznesów. Obecnie marki, które chcą odnieść sukces, powinny oferować swoim odbiorcom zdecydowanie więcej niż tylko produkt czy usługę wysokiej jakości.

ABSTRAKT |

|---|

|

W artykule przedstawiono podział i specyfikę domieszek do betonów oraz podstawowy sposób działania w mieszankach na bazie cementu. |

Types of chemical admixtures and their influence on cement concrete propertiesThe article describes the classification and distinctive features of chemical admixtures for cement concrete, and their basic effect on cement-based compounds. |

Koncepcja modyfikowania właściwości materiałów stosowanych w budownictwie pojawiła się tysiące lat temu:

- w Mezopotamii bitumy modyfikowano gliną, słomą lub trzciną,

- w Indiach do wapna dodawano mączkę z roślin strączkowych,

- w Egipcie zarówno wapno, jak i gips modyfikowano krwią zwierzęcą, mlekiem i jajami,

- w starożytnym Rzymie w celu zmiany właściwości wapna stosowano popioły wulkaniczne, krew, oleje i wino.

Właściwości cementu, którego wynalezienie przypada na początek XIX w., poddawano modyfikacjom np. za pomocą gipsu czy cukru. W XX w. pojawiły się pierwsze komercyjne produkty przeznaczone do modyfikacji mieszanek cementowych. Od tego czasu stosowanie domieszek chemicznych i dodatków się upowszechniało.

Obecnie środki chemiczne zajmują niemalże stałe miejsce wśród składników mieszanki betonowej. W odróżnieniu od swoich protoplastów, nowoczesne domieszki są projektowane i produkowane z myślą o zastosowaniu w zaczynach cementowych, zaprawach lub betonach w celu wywołania określonego efektu.

Zastosowanie domieszek chemicznych

Zasadniczym celem stosowania domieszek chemicznych jest zmiana właściwości świeżej mieszanki lub zmodyfikowanie parametrów stwardniałego zaczynu cementowego, zaprawy lub betonu.

Użycie wielu z wymienionych w artykule typów produktów wpływa na jedno i drugie, czego przykładem jest zastosowanie domieszek upłynniających (znacznie redukujących ilość wody zarobowej w mieszance).

Zastosowanie tego rodzaju domieszek umożliwia wyprodukowanie mieszanki betonowej z relatywnie mniejszą ilością wody, która zarazem cechować się będzie wystarczającym stopniem ciekłości, aby ułożyć ją w betonowanym elemencie.

Względnie mniejsza ilość wody użyta do wyprodukowania mieszanki w stosunku do zadanej masy zastosowanego cementu może przyczynić się do poprawy szeregu parametrów stwardniałego betonu, w tym m.in.:

- wytrzymałości,

- wodoszczelności,

- odporności na oddziaływanie środowiska,

- odporności na korozję, w tym korozję zbrojenia w betonie,

- nasiąkliwości.

Stosując domieszki chemiczne, niekiedy modyfikuje się więcej niż jedną właściwość świeżej lub stwardniałej mieszanki. Przykładem tego rodzaju działania jest zastosowanie domieszek napowietrzających, które z jednej strony przyczyniają się do poprawy mrozoodporności betonu, z drugiej zaś obniżają gęstość i wytrzymałość materiału.

Domieszki chemiczne dodaje się w czasie produkcji mieszanki betonowej, tj. w trakcie procesu mieszania. Z definicji, jaką można znaleźć w normie PN-EN 934-2, domieszki stosowane są w ilości nie większej aniżeli 5% masy cementu w betonie.

Dozowanie wielu produktów może być bezpośrednie – do mieszalnika, po tym jak wprowadzone zostały do niego cement, woda, ewentualne dodatki i kruszywo. Niektóre produkty mogą wymagać rozprowadzenia w wodzie zarobowej (technologicznej), następnie dodania tej wody do pozostałych składników w procesie mieszania.

W każdym przypadku właściwe rozprowadzenie i dyspersja domieszki chemicznej w objętości mieszanego materiału będą istotne dla uzyskania wymaganych i powtarzalnych parametrów. Zbyt krótki czas mieszania może przełożyć się na trudności w uzyskaniu pożądanych cech świeżej lub stwardniałej mieszanki, niekiedy zaś na utratę kontroli nad procesem produkcyjnym mieszanki i jej późniejszą dostawą.

Rodzaje domieszek chemicznych

Domieszki chemiczne można klasyfikować według podstawowego efektu uzyskanego przez ich zastosowanie, jak zrobiono to w europejskich normach. Kierując się kryterium efektu działania, w niniejszym artykule opisano następujące grupy domieszek do betonu:

- zmniejszające ilość wody zarobowej,

- znacznie zmniejszające ilość wody zarobowej,

- zwiększające więźliwość wody,

- napowietrzające,

- przyspieszające wiązanie,

- przyspieszające twardnienie,

- opóźniające wiązanie,

- zwiększające wodoodporność (uszczelniające),

- wielofunkcyjne (kompleksowe).

Domieszki zmniejszające ilość wody zarobowej

Domieszki chemiczne zmniejszające ilość wody zarobowej, uplastyczniające, zwane także plastyfikatorami, umożliwiają wyprodukowanie mieszanki betonowej ze zredukowaną ilością wody bez negatywnego wpływu na konsystencję (stopień ciekłości). Alternatywnie, przy zachowaniu tej samej ilości wody zarobowej (technologicznej), możliwe jest wyprodukowanie mieszanki betonowej o większej ciekłości.

Domieszki uplastyczniające powinny redukować co najmniej 5% wody zarobowej w porównanu z kontrolną mieszanką betonową, czyli mieszanką, która domieszki nie zawiera. Mniejszy stosunek wody do spoiwa uzyskiwany z użyciem domieszki redukującej wodę powinien w przypadku plastyfikatorów poprawiać wytrzymałości wczesne (badanie po jednym dniu) i końcowe (badanie po 28 dniach), dając przynajmniej 110% wytrzymałości na ściskanie betonu kontrolnego.

Warunek osiągnięcia wczesnej wytrzymałości jest o tyle istotny, że wiele z dostępnych na rynku plastyfikatorów do betonu to produkty pochodzenia naturalnego (sole kwasu lignosulfonowego), uzyskiwane w procesie produkcji papieru.

Cechą tego rodzaju produktów jest obecność pewnej ilości naturalnie występującego cukru, mającego działanie opóźniające proces hydratacji cementu. W konsekwencji słabo oczyszczony z cukru plastyfikator powodowałby wolniejszy przyrost wytrzymałości, co mogłoby okazać się niekorzystne choćby przy założeniu szybkiego tempa prac budowlanych i rotacji szalunków.

W pewnych okolicznościach opóźnienie wiązania mieszanki jest pożądane. W okresie letnim, gdy mieszanka jest transportowana i układana w wysokich temperaturach powietrza, zachodzące szybko wiązanie cementu powodowałoby szereg problemów z urabialnością. Sytuację tę zmienia odpowiednio dozowany plastyfikator, który może pełnić rolę domieszki opóźniającej wiązanie.

Działanie domieszek uplastyczniających - w przypadku ogółu produktów powszechnie spotykanych na rynku - opiera się na poprawie zwilżania ziaren cementu przez wodę. Woda z plastyfikatorem łatwiej pokrywa powierzchnię ziarna i penetruje przestrzenie międzyziarnowe w cemencie, jest tym samym efektywniej wykorzystywana.

Domieszki znacznie zmniejszające ilość wody zarobowej

Domieszki chemiczne znacznie zmniejszające ilość wody zarobowej, upłynniające, zwane również superplastyfikatorami, również umożliwiają wyprodukowanie mieszanki betonowej ze zredukowaną ilością wody bez negatywnego wpływu na konsystencję (stopień ciekłości), przy czym ilość wody, jaką domieszka powinna redukować, to co najmniej 12% w odniesieniu do mieszanki kontrolnej.

Przy zachowaniu tej samej ilości wody zarobowej (ten sam stosunek masowy woda/spoiwo) możliwe jest wyprodukowanie mieszanki betonowej o znacznie większej ciekłości, zgodnie z wymaganiami właściwych norm.

Użycie superplastyfikatorów przy niezmienionej konsystencji powinno poprawiać wytrzymałości wczesne (140% przy badaniu po jednym dniu) i końcowe (115% przy badaniu po 28 dniach) w porównaniu do wytrzymałości na ściskanie betonu kontrolnego.

Kolejne rodzaje domieszek upłynniających rozwijano od lat 50. ubiegłego wieku. W chwili obecnej znaczna część superplastyfikatorów dostępnych na rynku to produkty najnowszej generacji.

Zaprojektowane od podstaw i wyprodukowane z myślą o zastosowaniu w ściśle określonych rodzajach betonu, umożliwiają przesuwanie technologicznych granic i wytwarzanie mieszanek betonowych, jakie byłyby niemożliwe do wykonania przy użyciu standardowych domieszek uplastyczniających. Przykładem są tu betony samozagęszczalne (SCC), w których składzie znajdują się domieszki upłynniające.

Betony SCC pozwalają wyeliminować szereg niedogodności związanych z zagęszczaniem mieszanki betonowej poprzez wibrację, takich jak dodatkowe nakłady pracy, czasu czy hałas (zwłaszcza przy szybkim tempie prowadzenia prac budowlanych i betonowaniu w godzinach nocnych). Wykonanie bardzo skomplikowanych kształtów z betonu, zwłaszcza przy gęsto ułożonym zbrojeniu, w wielu przypadkach nie byłoby możliwe bez technologii SCC, u której podstaw znajdują się obecnie superplastyfikatory.

Działanie domieszek upłynniających jest różne w zależności od ich natury chemicznej, a zarazem generacji produktu. Podobnie jak w przypadku domieszek uplastyczniających, efektem, jaki chcemy uzyskać przy zastosowaniu superplastyfikatora, jest lepsze wykorzystanie obecnych w mieszance betonowej ziaren cementu oraz wody.

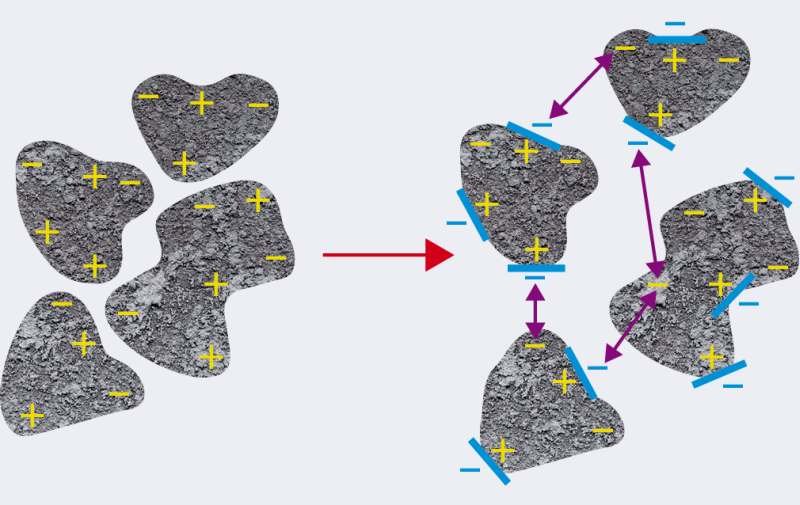

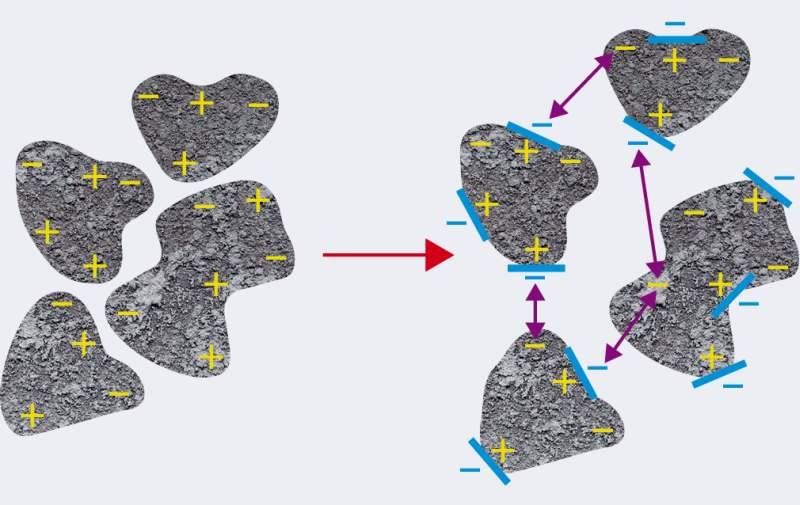

Naładowane elektrostatycznie różnoimiennie ziarna cementu mają tendencję do przyciągania się w zawiesinie wodnej, w wyniku czego powstają agregaty (flokulacja). Taki stan nie sprzyja osiągnięciu płynności, woda nie jest w stanie swobodnie penetrować wszystkich przestrzeni pomiędzy ziarnami cementu i nie wszystkie drobiny cementu są efektywnie wykorzystane w zachodzącym procesie hydratyzacji.

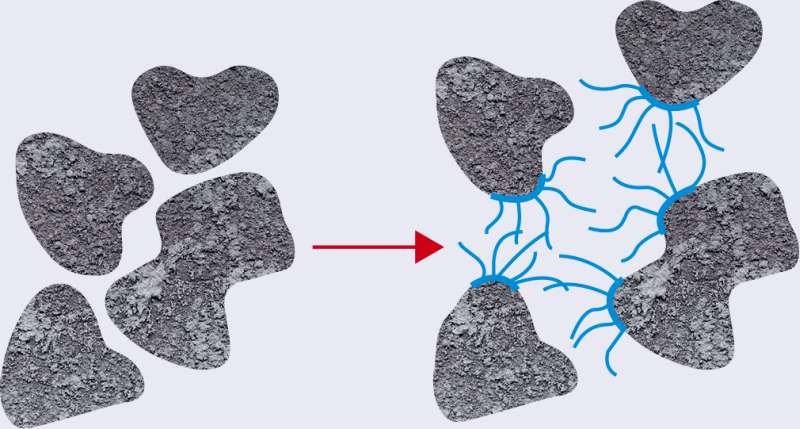

Dyspersję i zapobieganie agregacji (flokulacji) ziaren cementu w mieszankach betonowych można osiągnąć poprzez wykorzystanie:

- mechanizmu smarnego,

- mechanizmu elektrostatycznego,

- efektu sterycznego.

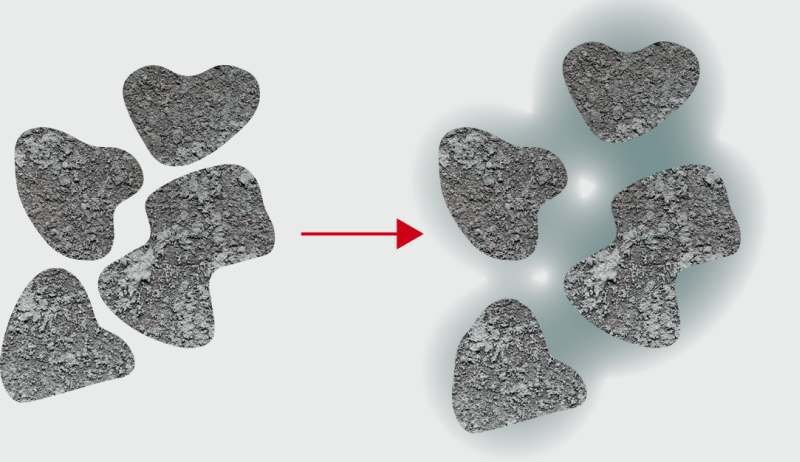

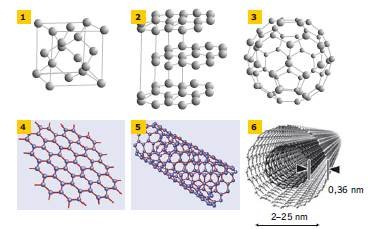

Mechanizm smarny lub trybologiczny (RYS. 1) wywoływany jest przez produkty polimerowe o względnie mało rozgałęzionych łańcuchach i zazwyczaj mniejszych masach cząsteczkowych.

Związki tego rodzaju adsorbują się na powierzchni ziaren cementu, tworząc warstwę antyadhezyjną, nadając pewien poślizg poprzez zmniejszenie tarcia między znajdującymi się w mieszance ziarnami.

Mechanizm elektrostatyczny (RYS. 2) działa w przypadku polimerów z grupami funkcyjnymi naładowanymi ujemnie. Adsorbują się one na powierzchniach ziaren cementu o dodatnim ładunku elektrostatycznym. W ten sposób jednoimiennie naładowane ziarna odpychają się, agregaty są rozbijane, zaś mieszanka betonowa staje się bardziej płynna.

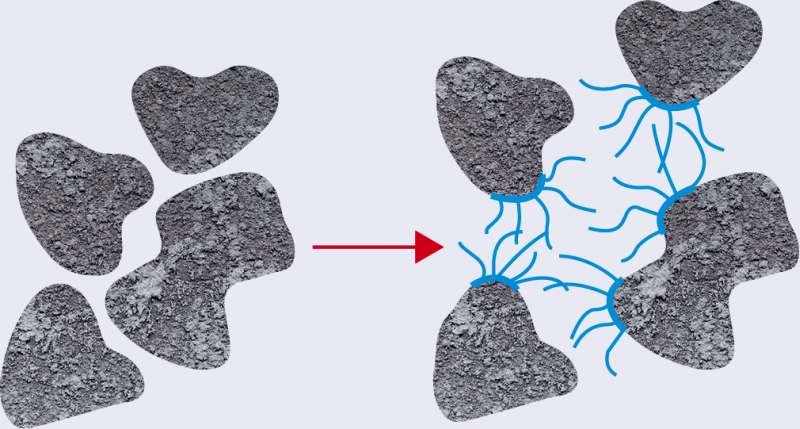

Efekt steryczny (RYS. 3) zachodzi, gdy odpowiednio zaprojektowane łańcuchy polimerowe osadzają się na powierzchni ziaren. Łańcuch główny przywiera do powierzchni ziarna, zaś rozgałęzione długie łańcuchy boczne powodują, że sąsiadujące ziarna utrzymywane są na dystans.

Domieszki zwiększające więźliwość wody

Domieszki zwiększające więźliwość wody powodują retencję wody w mieszance betonowej, ograniczając jej samoczynne wydzielanie. W ujęciu normy zastosowanie domieszki zwiększającej więźliwość wody powinno ograniczać wydzielanie cieczy z zaczynu do najwyżej 50% w porównaniu z betonem kontrolnym.

Problem wydzielania wody na powierzchnię ułożonego betonu jest dość powszechny w przypadku niedoboru frakcji drobnych w mieszance. Może być to wynikiem ilości, klasy i rodzaju stosowanego cementu, braku dodatków, takich jak popioły lotne czy mączka wapienna, jak również zastosowania kruszywa, które cechuje się niedostatkami frakcji drobnych (< 0,25 mm) w swoim składzie ziarnowym.

Powszechnie stosowanymi domieszkami tego rodzaju są pochodne (etery) celulozy. Związkom tym przypisuje się dwa rodzaje działań:

- zwiększenie lepkości (tarcia wewnętrznego) mieszanki betonowej,

- utworzenie ciągłej błony, stanowiącej barierę dla wody.

Domieszki napowietrzające

Domieszki napowietrzające to środki, których głównym zadaniem jest stabilne utrzymanie drobnych pęcherzyków powietrza w mieszance betonowej, powstałych w wyniku procesu mieszania.

Stwardniały beton zawiera pustki (pory) o różnej strukturze i rozmiarach. Są one wynikiem tego, że ilość wody technologicznej (zarobowej), jakiej używa się w celu nadania mieszance betonowej wymaganej konsystencji, z reguły znacznie przewyższa teoretyczną ilość wody, jaka byłaby potrzebna tylko do przeprowadzenia hydratacji cementu.

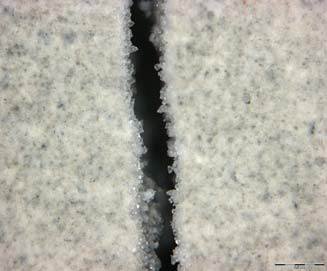

Nadmiar wody odparowuje i pozostawia po sobie porowatą strukturę. Obecne w betonie pory kapilarne (włosowate, rurkowate) tworzą sieć, która może mieć ciągłą strukturę i z łatwością podciągać wodę z rozpuszczonymi w niej związkami w głąb elementu wykonanego z betonu.

Podciąganie kapilarne odbywa się nawet wbrew ciśnieniu hydrostatycznemu. Sole mineralne rozpuszczone w podciąganej wodzie mogą być przyczyną korozji zarówno betonu, jak i zbrojenia.

Gdy beton narażony jest na działanie ujemnych temperatur, woda znajdująca się w jego porach kapilarnych zamarza, zwiększając swoją objętość o około 10%. Powstałe ciśnienie działa destrukcyjnie na element betonowy, powodując stopniowe (powierzchniowe złuszczanie, odpryski) lub całkowite (spękania, utrata szczelności, wytrzymałości) zniszczenie.

Opisany mechanizm uszkodzenia betonu w wyniku działania mrozu można istotnie ograniczyć, co odkryto przypadkowo w latach 30. XX wieku w Stanach Zjednoczonych.

Beton wyprodukowany w USA z cementu mielonego z użyciem specjalnych środków ułatwiających przemiał okazał się nadspodziewanie odporny na działanie mrozu. W wyniku reakcji zmydlania środki do przemiału cementu stawały się powierzchniowo czynne. Mieszanie betonu, w którego składzie znalazł się środek powierzchniowo czynny, powodowało wytworzenie stabilnych, drobnych pęcherzyków powietrza (napowietrzenie).

Jeśli rurkowate pory kapilarne betonu przerywane są kulistymi pęcherzykami powietrza, powstałymi w wyniku dodania do mieszanki betonowej środka powierzchniowo czynnego, mechanizm podciągania kapilarnego zostaje istotnie ograniczony. Kulisty por powietrzny kompensuje również ciśnienie, jakie powstaje w wyniku zamarzania (krystalizacji) wody. Ponieważ środek powierzchniowo czynny będący składnikiem cementu nie zapewniał wystarczającej kontroli nad procesem napowietrzenia, wyodrębniona została grupa wyspecjalizowanych domieszek napowietrzających, dozowanych niezależnie od ilości cementu w mieszance betonowej.

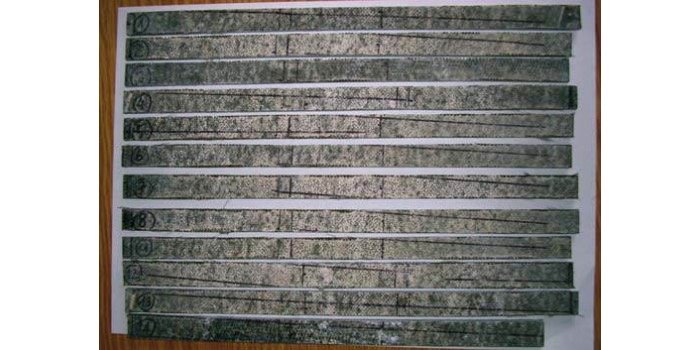

Nie każdy rodzaj środka chemicznego stosowanego do napowietrzenia mieszanki pozwala na uzyskanie pożądanych rezultatów. Wykazano, że najlepsze wyniki mrozoodporności uzyskiwane są, gdy pory powietrzne stabilizowane przez domieszkę mają rozmiar poniżej 0,3 mm.

Ilość pęcherzyków powietrza i ich rozmieszczenie są równie istotne dla skutecznego przerywania sieci porów kapilarnych. Wymienione czynniki znalazły swoje odzwierciedlenie w wymaganiach, jakie postawiono w normie PN-EN 934-2.

Domieszki przyspieszające wiązanie

Domieszki przyspieszające wiązanie to środki chemiczne skracające czas, w jakim mieszanka betonowa przechodzi ze stanu plastycznego do stanu sztywnego. Znajdują zastosowanie w kilku obszarach technologii betonu, takich jak prefabrykacja, gdzie pozytywnie wpływają na ekonomię procesu produkcyjnego (szybsza rotacja form), szybkie naprawy lub prowadzenie prac betoniarskich w warunkach niskich temperatur – zgodnie z zapisami w normie przy 5°C domieszka przyspieszająca wiązanie powinna zapewniać czas do początku wiązania o co najmniej 60% krótszy w porównaniu z mieszanką betonową bez domieszki (kontrolną).

Betonowanie w warunkach niskich temperatur jest tym obszarem technologii betonu, który przysparza sporo problemów jakościowych wynikających z nieświadomości procesów, jakie zachodzą podczas hydratacji.

Niekiedy, niesłusznie, domieszki przyspieszające wiązanie traktowane są jako panaceum na panujący w zimie mróz, w związku z czym zaniedbywana lub pomijana jest pielęgnacja temperaturowa mieszanki i ułożonego betonu.

Im niższa temperatura, tym wolniej przebiegają reakcje chemiczne procesu hydratyzacji cementu. Przy -7°C praktycznie nie zachodzi wiązanie, a mieszanka betonowa zamarza.

Produkty domieszkowe dostępne na rynku, na przykład bazujące na azotanach (V) wapnia, przyczyniają się do przyspieszenia procesu hydratacji cementu, w którym wydzielane jest ciepło. Ponadto domieszki przyspieszające wiązanie mogą obniżać temperaturę zamarzania wody.

Wymienione mechanizmy umożliwiają prowadzenie prac betoniarskich w warunkach niskich temperatur, znacząco wydłużając sezon tego rodzaju robót budowlanych, same w sobie nie są jednak wystarczające, aby rezygnować z odpowiedniego doboru cementu, ogrzewania składników mieszanki betonowej przed zarobem czy cieplnego izolowania jej po ułożeniu, jak również odseparowania i ogrzewania obszaru budowy.

Domieszki przyspieszające twardnienie

Domieszki przyspieszające twardnienie to środki, które podnoszą wczesne wytrzymałości betonu.

Raz jeszcze odnosząc się do stawianych w normie PN-EN 934-2 wymagań, należy oczekiwać, że domieszka przyspieszająca twardnienie pozwoli na uzyskanie przynajmniej 120% wytrzymałości na ściskanie betonu kontrolnego po 24 godz. w 20°C.

Badając beton z domieszką przy 5°C, oczekujemy rezultatu przynajmniej 130% wytrzymałości na ściskanie betonu kontrolnego po 48 godz. Ponieważ przyspieszony proces hydratyzacji cementu nie zawsze sprzyja uzyskiwaniu tych samych lub odpowiednio wykształconych produktów reakcji, wytrzymałość końcowa betonu może być niższa. Beton z domieszką badany po 28 dniach w 20°C powinien zachować przynajmniej 90% wytrzymałości na ściskanie betonu kontrolnego.

Wiele produktów domieszkowych dostępnych na rynku przyspiesza zarówno wiązanie mieszanki, jak i twardnienie betonu. Sam proces uzyskiwania wytrzymałości w kontekście omawianych prac w warunkach niskich temperatur jest również istotny, ponieważ poniżej pewnej granicznej wartości wytrzymałości beton nie może zostać uznany za mrozoodporny.

Domieszki przyspieszające twardnienie są bardzo istotnym składnikiem mieszanek betonowych stosowanych w szybkich naprawach, wszędzie tam, gdzie przestój i wyłączenie z pracy wiąże się z wysokimi kosztami.

Domieszki opóźniające wiązanie

Domieszki opóźniające wiązanie (retardanty) są środkami chemicznymi przedłużającymi okres indukcji i następujący po nim proces hydratacji cementu. Popularnie stosowane domieszki opóźniają zarówno początek, jak i koniec czasu wiązania mieszanki betonowej. W przeciwieństwie do domieszek przyspieszających wiązanie i/lub twardnienie, beton zaprojektowany z użyciem środka opóźniającego może cechować się wyższą wytrzymałością, zwłaszcza po długim okresie dojrzewania (ponad 100 dni).

Zasadą działania, jaką można przyjąć w przypadku "opóźniaczy", jest blokowanie powierzchni ziaren cementu przed dostępem wody. Tak długo, jak środek opóźniający utrudnia wodzie rozpuszczanie składników spoiwa, spowolnione są procesy, w wyniku których mieszanka tężeje, a następnie wiąże.

Powszechnie stosowane domieszki opóźniające można podzielić na dwie zasadnicze grupy:

- związki organiczne (wielkocząsteczkowe, np. cukry),

- związki nieorganiczne (np. sole kwasu fosforowego, sole kwasu fluorowodorowego).

Domieszki opóźniające są nieodzowne w przypadku transportu mieszanki betonowej na duże odległości, w okresie wysokich temperatur czy w przypadku ciągłego, wielogodzinnego betonowania.

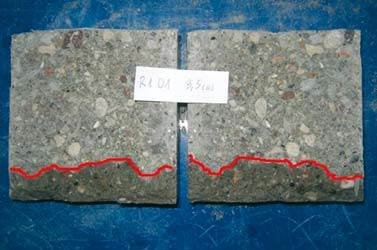

W ostatnim z wymienionych przypadków zmniejszają ryzyko, że poszczególne partie mieszanki betonowej, dostarczane na budowę w określonym interwale czasowym i układane w jednym elemencie, nie zwiążą ze sobą.

Domieszki zwiększające wodoodporność

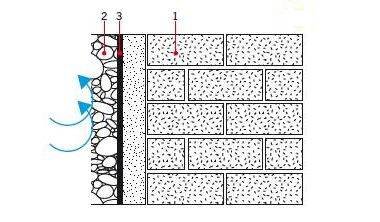

Domieszki zwiększające wodoodporność, uszczelniające, są to środki chemiczne, które powinny zmniejszać opisane przy domieszkach napowietrzających zjawisko podciągania kapilarnego, a więc transportu wody z powierzchni poprzez wnętrze (objętość) elementu wykonanego z betonu.

Problematykę uszczelnienia betonu można rozpatrywać na dwóch płaszczyznach. Na etapie projektowania mieszanki betonowej można przyjąć założenia właściwe dla uzyskania odpowiedniej (wodo)szczelności betonu, dążąc do otrzymania materiału o niskiej porowatości, mało nasiąkliwego i o ograniczonym ryzyku zarysowania. Domieszki uszczelniające mogą być wykorzystane do tego celu jako składniki mieszanki betonowej.

Drugą płaszczyzną działania jest zabezpieczanie powierzchni stwardniałego betonu, izolowanie jej za pomocą powłok wodoodpornych lub impregnowanie odpowiednimi do tego preparatami chemicznymi.

Działanie domieszek uszczelniających - w przypadku dostępnych powszechnie produktów - można skategoryzować na trzy sposoby:

- wypełnienie porów kapilarnych drobnokrystaliczną substancją, która utrudnia lub uniemożliwia przepływ wody,

- pokrycie porów kapilarnych substancją hydrofobową, która zatrzymuje mechanizm podciągania charakterystyczny dla naczynia kapilarnego, osłabiając odpowiedzialne za to siły związane ze ściankami naczynia oddziałujące na ciecz.

- łączące oba opisane powyżej mechanizmy.

Domieszki wielofunkcyjne

Domieszki wielofunkcyjne (kompleksowe) to środki o działaniu łączącym efekty zastosowania wymienionych powyżej grup domieszek chemicznych, tym samym modyfikujące więcej niż jedną właściwość mieszanki betonowej lub stwardniałego betonu. W normie PN-EN 934-2 wymieniono domieszki chemiczne:

- opóźniające wiązanie/redukujące ilość wody/uplastyczniające,

- przyspieszające wiązanie/znacznie redukujące ilość wody/upłynniające.

Połączenie funkcji domieszki uplastyczniającej i opóźniającej wiązanie, biorąc pod uwagę charakter chemiczny większości surowców, jakie używane są do produkcji jednej i drugiej grupy produktowej, wydaje się oczywiste. W przypadku domieszek redukujących ilość wody zarobowej (plastyfikatorów) stosowane powszechnie lignosulfoniany sodu/wapnia/magnezu zawierają pewną ilość opóźniającego cukru.

Sole kwasu lignosulfonowego same w sobie również mogą przyczynić się do opóźnienia wiązania, tworząc powłoki na powierzchniach jednego z produktów hydratacji - fazy C-S-H.

Skojarzenie działania upłynniającego i przyspieszającego wiązanie mieszanki betonowej jest również zasadne, jeśli rozpatrzyć przykład prowadzenia prac budowlanych w okresie niskich temperatur.

Mieszanka betonowa powinna być chroniona przed zimnem. Przyspieszony domieszką egzotermiczny proces hydratacji sprzyja temu działaniu. Obniżona zostaje temperatura zamarzania wody. Część domieszek działa przyspieszająco również na proces twardnienia i uzyskiwania wytrzymałości.

W uzyskaniu szybkiego przyrostu wytrzymałości lub wyższej wytrzymałości wczesnej pomóc może domieszka upłynniająca. Mieszanka betonowa zaprojektowana na superplastyfikatorze i niższym stosunku masowym woda/spoiwo, w porównaniu z recepturą bez domieszki upłynniającej, uzyska ogólnie wyższą wytrzymałość na ściskanie, w tym wyższą wytrzymałość wczesną w okresie, kiedy beton szczególnie narażony jest na destrukcyjne działanie niskiej temperatury.

Łącząc dwa działania domieszek w jednym produkcie, możemy uzyskać lepsze efekty aplikacji.

Podsumowanie

Pojedyncze przykłady przedstawione w niniejszym artykule pokazują, jak dalece współczesna mieszanka betonowa i beton mogą być modyfikowane za pomocą domieszek chemicznych. Stwarza to nowe możliwości stosowania tradycyjnego już materiału, ułatwiając, a niekiedy umożliwiając realizację projektów, które do niedawna były poza zasięgiem technologii budowlanej.

Opracowanie nowych, zaawansowanych technologicznie i wyspecjalizowanych w działaniu produktów domieszkowych jest podyktowane potrzebami rynku. Biorąc pod uwagę kierunki, w jakich rozwija się obecnie architektura, postępujący proces urbanizacji, skalę obiektów przemysłowych, jak również rosnące wymagania i oczekiwania użytkowników obiektów budowlanych, można spodziewać się dalszego intensywnego rozwoju technologii domieszek chemicznych.

Literatura

- PN-EN 934-1:2009, "Domieszki do betonu, zaprawy i zaczynu. Część 1. Wymagania podstawowe”.

- PN-EN 934-2+A1:2012, "Domieszki do betonu, zaprawy i zaczynu. Część 2. Domieszki do betonu. Definicje, wymagania, zgodność, oznakowanie i etykietowanie" (oryg.).

- PN-EN 480, "Domieszki do betonu, zaprawy i zaczynu. Metody badań", części 1–14.

- P. Aïtcin, R. Flatt, "Science and Technology of Concrete Admixtures", Elsevier, Cambridge 2016.

- P. Łukowski, "Modyfikacja materiałowa betonu", Polski Cement, Kraków 2016.

- P. Łukowski, "Domieszki do zapraw i betonów", Polski Cement, Kraków 2003.

- R. Nixom, N. Mailvaganam, "Chemical Admixtures for Concrete", E & F Spon, London 1999.