Połączenia sprężane według PN-EN 1090-2:2018

Preloaded connections according to PN-EN 1090-2:2018

Poznaj rodzaje i klasy łączników do konstrukicji stalowych, fot. Pixabay

Łączenie za pomocą śrub to jedna z najbardziej popularnych metod scalania konstrukcji stalowych. Ze względu na stosunkową łatwość tej operacji stosuje się ją przede wszystkim podczas montażu elementów wysyłkowych na placu budowy.

Zobacz także

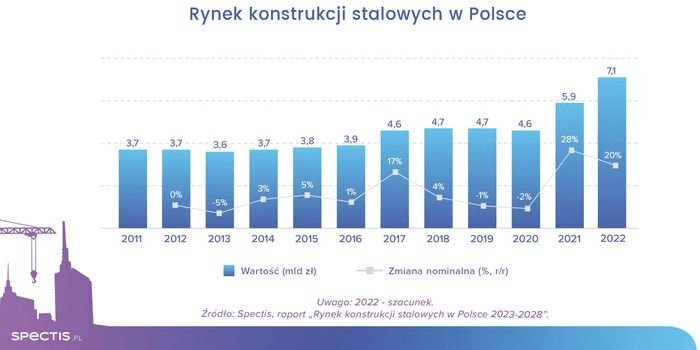

Materiały prasowe news Rynek konstrukcji stalowych w Polsce

W wyniku wzrostu popytu oraz gwałtownej zwyżki cen, w ciągu zaledwie dwóch lat wartość rynku konstrukcji stalowych w Polsce zwiększyła się o ponad połowę. Według szacunków analityków Spectis, w 2022 r....

W wyniku wzrostu popytu oraz gwałtownej zwyżki cen, w ciągu zaledwie dwóch lat wartość rynku konstrukcji stalowych w Polsce zwiększyła się o ponad połowę. Według szacunków analityków Spectis, w 2022 r. 100 największych producentów konstrukcji stalowych w Polsce wyprodukowało konstrukcje o wartości ponad 7 mld zł. Główni odbiorcy konstrukcji to budownictwo przemysłowo-magazynowe oraz szeroko rozumiana branża energetyczno-przemysłowa.

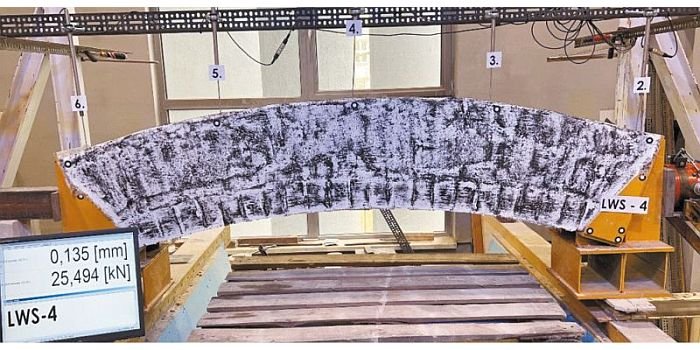

dr inż. Szymon Swierczyna Wprowadzenie do projektowania lekkich kratownic stalowych z kształtowników giętych

W nowoczesnym budownictwie stalowym poszukuje się rozwiązań pozwalających na projektowanie konstrukcji lekkich, łatwych w wytwarzaniu, transporcie i montażu. Kryteria te mogą spełniać lekkie konstrukcje...

W nowoczesnym budownictwie stalowym poszukuje się rozwiązań pozwalających na projektowanie konstrukcji lekkich, łatwych w wytwarzaniu, transporcie i montażu. Kryteria te mogą spełniać lekkie konstrukcje stalowe z kształtowników giętych. Ich korzystne parametry geometryczne sprawiają, że mogą być interesującą alternatywą dla znacznie cięższych kształtowników walcowanych na gorąco [1].

Czytaj całość »

Fiberglass Fabrics sp. z o.o. Tynki i farby w dużych inwestycjach budowlanych

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie...

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie do przecenienia jest rola tynków i farb, które wpływają na wygląd budynków, a także na ich trwałość i komfort użytkowania.

Czytaj całość »*****

W artykule opisano rodzaje i klasy łączników do połączeń sprężanych, a także metody ich badań, dokręcania i kontroli zgodnie z normą PN-EN 1090-2:2018.

Preloaded connections according to PN-EN 1090-2:2018

The article describes the types and classes of bolts for preloaded connections as well as the methods for their testing, tightening and inspection in accordance with the PN-EN 1090-2:2018 standard.

*****

Połączenia śrubowe są rozbieralne, umożliwiają korekty podczas montażu, ułatwiają remonty, przebudowy oraz rozbiórkę konstrukcji po zakończeniu jej eksploatacji. Rozróżnia się połączenia zakładkowe ( RYS. 1 ), w których obciążenie działa prostopadle do osi śrub, oraz połączenia doczołowe ( RYS. 2 ), w których śruby są rozciągane. Oba rodzaje połączeń mogą być zwykłe lub sprężane.

Czytaj też: Kratownica z kształtowników giętych z połączeniami na wkręty samowiercące

Sprężenie polega na kontrolowanym dokręceniu śruby momentem Mr,i , dzięki czemu w jej trzpieniu powstaje siła rozciągająca Fp,C , która powoduje silne sprężyste dociśnięcie łączonych blach.

W połączeniach zakładkowych docisk na skutek sprężenia prowadzi do znacznego wzrostu siły tarcia, która – przy właściwym przygotowaniu powierzchni styku – jest w stanie skutecznie przenosić znaczne obciążenie.

W połączeniach doczołowych sprężenie ogranicza zakres zmienności naprężeń rozciągających w śrubach, co jest szczególnie ważne w konstrukcjach narażonych na obciążenia wielokrotnie zmienne (zmęczeniowe) oraz drgania.

W każdym przypadku sprężenie prowadzi do wzrostu sztywności połączenia, a także poprawia szczelność styku w konstrukcji narażonej na korozję oraz zapobiega niekontrolowanemu odkręcaniu się śrub [ 1 ]. Zasady projektowania połączeń sprężanych podano w normie [ 2 ] i omówiono szczegółowo np. w podręczniku [ 3 ].

Zgodnie z PN-EN 1090-2 [ 4 ], w celu zapewnienia wysokiej niezawodności połączeń sprężanych, należy stosować przeznaczone do tego łączniki, metody dokręcenia i kontroli.

Zestawy śrubowe do połączeń sprężanych

Według normy [ 4 ] do połączeń sprężanych stosuje się zestawy śrubowe wysokiej wytrzymałości zgodne z [ 5 ], które należą najczęściej do jednego z dwóch podstawowych systemów: HR (franc. Haute Résistance ) wg [ 6 ] lub HV (niem. Hochfeste Bolzen mit Vorspannung ) wg [ 7 ]. Oba systemy są równoważne, przy czym zestawy HR charakteryzują się tym, że mają nieco wyższe nakrętki i większą długość części gwintowanej trzpienia, przez co ich wymagana ciągliwość jest zapewniona przez plastyczną deformację trzpienia śruby, zaś w zestawach HV uplastycznieniu ulega gwint przy nakrętce [ 5 ].

Zestawy HR dostępne są w klasach 8.8 i 10.9, zaś HV wyłącznie w klasie 10.9. Śruby do sprężania produkuje się typowo z łbem i nakrętką sześciokątną, jednak zestawy HR występują również w wersji z łbem stożkowym [ 8 ], zaś HV z trzpieniem dostosowanym do połączeń pasowanych [ 9 ].

Oprócz systemów wymienionych powyżej, istnieje również system HRC (ang. High Resistance Calibrated ) [ 10 ], w którym śruby posiadają specjalną zrywalną końcówkę, a do ich osadzenia stosuje się dedykowane narzędzia mechaniczne. Zestawy HRC występują w klasie 10.9 z łbem sześciokątnym lub kulistym.

Zestaw śrubowy stanowi nierozdzielny komplet składający się ze śruby, nakrętki oraz co najmniej jednej podkładki, które są oznaczone w sposób pozwalający na ich identyfikację ( RYS. 3–7 ). Elementy zestawu są fabrycznie zabezpieczone przed korozją przez cynkowanie ogniowe HDG (ang. Hot-Dip Galvanizing ) [ 11 ] oraz powinny posiadać nałożony przez producenta smar. Należy zawsze konsekwentnie stosować elementy należące tylko do jednego systemu i pochodzące od jednego wytwórcy, ponieważ metody sprężania są bardzo wrażliwe na różnice wynikające z produkcji i smarowania.

RYS. 3–7. Zestawy śrubowe do połączeń sprężanych: HR (3), HV (4), HRC (5) oraz podkładki: ze ścięciem (6) wg [13], DTI (7) wg [17]

Zgodnie z [ 4 ] w połączeniach sprężanych należy zawsze stosować podkładki. W przypadku śrub klasy 10.9, gdy łączone elementy wykonano ze stali gatunku S235, podkładki stosuje się pod łbem i pod nakrętką, a w pozostałych przypadkach można je zakładać pod łbem lub pod nakrętką, w zależności od tego, co jest dokręcane. Podkładki wg [ 12 ] można stosować tylko pod nakrętkami, zaś pod łbem śruby należy stosować podkładkę wg [ 13 ], którą należy ustawiać ścięciem w stronę łba/nakrętki.

Długości zaciskowe śrub w przypadku systemu HR dobiera się wg [ 6 ] lub [ 8 ] w taki sposób, aby pod nakrętką pozostały co najmniej cztery pełne zwoje gwintu (nie licząc gwintu na nakrętce) pomiędzy płaszczyzną docisku nakrętki a niegwintowaną częścią trzpienia.

W systemie HV długości zaciskowe dobiera się według [ 7 ] lub [ 9 ]. W celu wyrównania długości zaciskowych można stosować dodatkowe podkładki w tym podkładki z blachy, przy czym ich rodzaj oraz zasady rozmieszczania są szczegółowo określone w Tablicy 16 w normie [ 4 ].

Zgodnie z [ 14 ] wyroby stosowane w konstrukcjach stalowych muszą posiadać znak CE, który powinien być umieszczony na etykiecie zestawu oraz potwierdzony odpowiednim dokumentem kontroli wg [ 15 ]. W przypadku łączników do sprężania wymagane są dokumenty oparte na kontroli odbiorczej rodzaju 3.1 (patrz Tablica 1 w [ 4 ]), tj. tzw. świadectwo odbioru, które jest potwierdzane przez upoważnionego przedstawiciela kontroli wytwórcy, niezależnego od wydziału produkcyjnego.

Specyfikacja może wymagać świadectwa odbioru rodzaju 3.2, które jest dodatkowo potwierdzane przez upoważnionego przedstawiciela kontroli zamawiającego lub niezależnego inspektora. Kontrolę odbiorczą przeprowadza się przed wysyłką, według specyfikacji wyrobu, na wyrobach mających stanowić dostawę lub na partiach wyrobów, których część ma stanowić dostawę. Uzyskanie świadectwa 3.2 wymaga specjalnego uzgodnienia między zamawiającym a producentem.

Badanie przydatności I K-klasy śrub

W warunkach montażu siła w śrubie może być kontrolowana jedynie w sposób pośredni za pomocą odpowiednio skalibrowanej metody dokręcania. Zgodnie z [4] śruby należy dokręcać w taki sposób, aby siła sprężająca osiągała wartość:

gdzie:

ƒub – nominalna wytrzymałość materiału śruby na rozciąganie,

A s – pole przekroju czynnego śruby.

RYS. 8. Badanie przydatności zestawów śrubowych wg [16]: wykres siła sprężająca – obrót; a – krzywa wg [16], b – krzywa wg [6] i [7]

Norma [ 5 ] zobowiązuje producentów zestawów śrubowych do wykonywania tzw. badania przydatności wg [ 16 ]. Jego celem jest wykazanie, że wymagana siła sprężająca Fp,C, może być uzyskana przy zastosowaniu określonej metody dokręcania z wystarczającą dokładnością, przy zapewnieniu, że nie nastąpi zerwanie lub przeciągnięcie łącznika. Podczas badania na specjalnym stanowisku rejestruje się siłę rozciągającą Fb w śrubie, kąt obrotu θ nakrętki oraz moment dokręcenia M. Wyniki ilustrowane są w postaci wykresów pokazanych na RYS. 8–9.

W przypadku śrub systemów HR i HV maksymalna siła w śrubie Fbi,max podczas badania nie może być mniejsza niż 0,9 ƒubAs. Dla śrub systemu HRC siła w momencie zerwania końcówki ma być nie mniejsza niż 0,7 ƒubAs, zaś wartość średnia z badań powinna być nie mniejsza niż 0,77 ƒubAs. Normy [ 6 – 9 ] zawierają ponadto minimalne wymagania odnośnie przyrostów obrotu Δ θ 1min i Δ θ 2min, co ma zapobiegać przeciągnięciu lub zerwaniu śruby przy dokręcaniu. Badanie kontynuuje się do momentu, gdy spełniony będzie jeden z trzech warunków: obrót nakrętki przekroczy wartość θ pi + Δ θ 2min, siła w śrubie po przekroczeniu wartości Fbi,max spadnie do wartości Fp,C lub śruba ulegnie zerwaniu.

Na podstawie wyników badania wymaganej liczby próbek, dla każdej i-tej próby oblicza się wartość współczynnika ki :

gdzie:

d – nominalna średnica śruby.

Dla liczby n prób wyznacza się wartość średnią km oraz współczynnik zmienności Vk.

Zestawy śrubowe dzielą się na trzy tzw. k-klasy, które różnią się zakresem danych podawanych przez producenta przy dostawie oraz momentem dokręcenia ( TABELA 1 ).

Należy podkreślić, że wartości podane w TABELI 1 obowiązują w przypadku, gdy dokręcanie następuje przez obrót nakrętki. W sytuacji, gdy nie ma takiej możliwości, stosuje się wartość Mr,test, którą wyznacza się na podstawie odpowiednich badań wg załącznika H do PN-EN1090-2 [ 4 ].

Metody dokręcania śrub

Proces sprężania połączenia śrubowego powinien odbywać się zawsze w dwóch etapach. Pierwszy etap konieczny jest do zapewnienia, że pakiet łączonych blach ściśle do siebie przylega, co wymaga zazwyczaj kilku cykli dokręcania. Dzięki temu podczas drugiego etapu dokręcania kolejnych śrub w grupie siły sprężające we wcześniej dokręconych zestawach nie będą ulegać istotnemu zmniejszeniu.

W normie wykonawczej [ 4 ] określa się cztery metody dokręcania oraz zalecane do nich k-klasy śrub, które zestawiono w TABELI 2.

Metoda kontrolowanego momentu polega na dokręceniu śruby przy użyciu klucza dynamometrycznego ustawionego w pierwszym etapie na wartość 0,75 Mr,i, zaś w drugim etapie 1,1 Mr,i, gdzie Mr,i = Mr,2 lub Mr,test.

W metodzie kombinowanej w pierwszym etapie śrubę również dokręca się momentem 0,75 Mr,i, przy czym Mr,i = Mr,2 lub Mr,1 lub Mr,test. W drugim etapie dokonuje się dodatkowego obrotu dokręcanej części zestawu ( TABELA 3 ).

Zgodnie z [ 5 ] producenci są zobowiązani do podawania na pudełku zestawu szczegółowych parametrów dokręcenia w pierwszym i drugim etapie dla co najmniej jednej z wyżej wymienionych metod w zależności od k-klasy śruby.

Metoda HRC opiera się na odpowiedniej konstrukcji śruby (por. RYS. 5 ) wyposażonej w końcówkę, która ulega zerwaniu przy określonym momencie dokręcenia za pomocą specjalnego narzędzia mechanicznego z uchwytem dwuszczękowym.

Pierwszy etap dokręcania uważa się za zakończony, gdy uchwyt zewnętrzny przestaje się obracać. Przed rozpoczęciem dalszego dokręcania należy upewnić się, że blachy w styku szczelnie do siebie przylegają. Drugi etap dokręcania kończy się z chwilą zerwania końcówki śruby. Narzędzia stosowane w tej metodzie nie wymagają kalibracji, jednak producenci mogą w instrukcjach zamieszczać szczegółowe wytyczne dotyczące ich użytkowania. W przypadku braku dostępu śruby HRC można dokręcać metodą kontrolowanego momentu, przyjmując parametry dokręcenia jak dla śruby klasy K2 lub na podstawie badań lub metodą DTI.

Metoda bezpośrednich wskaźników napięcia DTI ( Direct Tension Indicator ) [ 17 ] wykorzystuje tzw. podkładki ściśliwe ze specjalnymi wypustkami ( RYS. 7 ), które instaluje się najczęściej pod łbem śruby wypustkami na zewnątrz. Jeżeli istnieje konieczność założenia wskaźnika pod dokręcanym elementem zestawu, to między tym elementem a podkładką DTI należy umieścić dodatkową podkładkę płaską.

Pierwszy etap dokręcenia następuje, gdy rozpoczyna się zagniatanie wypustek. Kontrola sprężenia podczas drugiego etapu polega na pomiarze grubości szczeliny między podkładką a łączonym elementem za pomocą szczelinomierza listkowego. Jego grubość dobiera się wg Załącznika J do normy [ 4 ] w zależności od usytuowania wskaźnika i od tego, która część zestawu była obracana przy dokręcaniu.

Niezależnie od przyjętej metody dokręcania w każdym etapie łączniki dokręca się kolejno, rozpoczynając od najbardziej sztywnej części w kierunku malejącej sztywności, przy czym można przyjąć, że najbardziej sztywną częścią połączenia zakładkowego jest środek grupy, zaś najbardziej sztywne części połączenia doczołowego są zwykle położone przy pasach. Więcej informacji na temat kolejności dokręcania śrub podano w [ 18 ].

Warto podkreślić, że podczas dokręcania trzpień śruby, oprócz naprężeń rozciągających, podlega również ścinaniu na skutek pojawienia się momentu skręcającego. Śruba może wówczas ulec uszkodzeniu przy sile mniejszej, niż by to wynikało z jej wytrzymałości na rozciąganie (dotyczy w szczególności śrub krótkich i śrub o niewielkich średnicach).

Jak wykazano w [ 19 ], metodą dokręcania śrub zapewniającą największą niezawodność jest metoda kombinowana.

Czynności wstępne przed rozpoczęciem sprężania

Czynności wstępne obejmują sprawdzenie stanu powierzchni styku, który powinien być pozbawiony zanieczyszczeń, zadziorów i rdzy, a w przypadku połączeń ciernych odpowiednio przygotowany do uzyskania wymaganego współczynnika tarcia. W połączeniach doczołowych, jeśli przed montażem powierzchnie stykowe mają być pomalowane, nanosi się tylko warstwę podkładową o grubości suchej powłoki do 100 μm, co ma zapobiegać nadmiernej relaksacji siły sprężającej. Warto też upewnić się, że płaskość styku dociskowego mieści się w zakresie odpowiednich tolerancji podstawowych wg tablicy B.19 w [ 4 ].

Przed przystąpieniem do sprężania należy sprawdzić rodzaj, klasę i kompletność zestawu śrubowego oraz jego długość zaciskową. Ponadto sprawdza się usytuowanie podkładek i nakrętki, która powinna swobodnie „w palcach” obracać się na gwincie trzpienia śruby i być założona w taki sposób, aby jej oznaczenie było widoczne podczas późniejszej kontroli. Zestawy śrubowe do połączeń sprężanych są zazwyczaj dostarczane w stanie gotowym do montażu i nie należy ich dodatkowo smarować.

Łączone części powinny zostać wstępnie dokręcone do stanu ścisłego docisku, jak w przypadku połączeń niesprężanych, tak aby ewentualna szczelina w styku nie była większa od 2 mm. Na tym etapie należy dokonać lokalnego wyregulowania konstrukcji pod względem poziomowania, pionowania i ogólnego dopasowania.

Przed rozpoczęciem dokręcania należy zweryfikować procedurę sprężania. Jeżeli połączenie jest dokręcane kluczem dynamometrycznym, to należy sprawdzić w certyfikacie, czy jego zakres i dokładność są odpowiednie do przyjętej metody dokręcania. Należy zwrócić uwagę, że raz użyty i następnie rozkręcony zestaw do sprężenia nie może być stosowany ponownie. Można natomiast ponownie stosować śruby, które nie były napinane, a tylko wstępnie skręcone.

Kontrola połączeń w trakcie i po sprężeniu

Miejsca kontroli należy wybierać losowo, biorąc pod uwagę typ połączenia, grupę śrub, partię wyrobu, typ i rozmiar śrub, zastosowany sprzęt oraz kwalifikacje operatora. Jako grupę śrub definiuje się zbiór zestawów tego samego pochodzenia, w podobnych połączeniach, tego samego rodzaju i klasy, przy czym duże grupy można dzielić na podgrupy.

Minimalny odsetek zestawów śrubowych, które należy skontrolować w całej konstrukcji wg [ 4 ], zależy od określonej w specyfikacji klasy wykonania konstrukcji, przy czym zasady jej doboru zamieszczone są w [ 20 ]. W przypadku klasy EXC2 należy sprawdzić 5% zestawów w drugim etapie metody kontrolowanego momentu, metody kombinowanej oraz metody DTI. W przypadku klas EXC3 i EXC4 – 5% w pierwszym etapie i 10% w drugim etapie metody kombinowanej oraz 10% w drugim etapie metody kontrolowanego momentu oraz metody DTI.

O ile w specyfikacji nie podano inaczej, kontrolę przeprowadza się metodą sekwencyjną, zgodnie z załącznikiem M do normy [ 4 ]. W przypadku klas EXC2 i EXC3 stosuje się sekwencję typu A, zaś dla klasy EXC4 typu B. Jeśli kontrola wykazuje niezgodność, należy sprawdzić wszystkie zestawy śrubowe w danej podgrupie i po odpowiednich działaniach korygujących ponownie je skontrolować. W przypadku gdy kontrola typu A daje wynik negatywny, można przejść do sekwencji typu B, która wymaga sprawdzenia większej liczby zestawów.

Niezależnie od metody dokręcania po pierwszym etapie należy wizualnie sprawdzić, czy powierzchnie stykowe ściśle do siebie przylegają.

W przypadku zestawów dokręcanych metodą kontrolowanego momentu weryfikacja po drugim etapie dokręcenia polega na sprawdzeniu, czy wartość momentu niezbędna do zainicjowania obrotu wynosi co najmniej 1,1 Mr,i, przy czym kontrolę przeprowadza się w okresie pomiędzy 12 a 72 godz. po zakończeniu docelowego dokręcenia śruby. Jeżeli obrót wynosi więcej niż 15°, to zestaw należy dokręcić do pełnej wartości wymaganego momentu. Jeżeli wynik kontroli jest negatywny, to w pierwszej kolejności należy sprawdzić klucz dynamometryczny, którego dokładność powinna być nie mniejsza niż ±4% wg PN-EN ISO 6789.

W przypadku zestawów dokręcanych metodą kombinowaną w konstrukcjach klasy EXC3 i EXC4 przeprowadza się kontrolę pierwszego etapu dokręcenia, stosując moment 0,75 Mr,i. Jeżeli obrót wynosi wówczas więcej niż 15°, to zestaw należy ponownie dokręcić. Jeżeli po wykonaniu pierwszego etapu dokręcania blachy w styku nie przylegają do siebie ściśle, to sprawdzić należy kalibrację klucza dynamometrycznego, którego dokładność powinna mieścić się w zakresie ±10% i ponownie dokręcić śruby. Jeżeli części nadal do siebie nie przylegają, to kontroli i ewentualnej korekcie należy poddać odstawanie płaszczyzn stykowych, stosując w razie konieczności dodatkowe przekładki i ponownie dokręcając śruby.

Przed rozpoczęciem drugiego etapu należy koniecznie na wszystkich zestawach wykonać oznakowanie położenia nakrętki w stosunku do gwintu trzpienia śruby i łączonej blachy za pomocą mazaka lub rysika, jak pokazano na RYS. 10.

W drugim etapie sprawdza się wizualnie kąt obrotu wskazany przez oznakowanie. Jeżeli jest on mniejszy niż 15°, to zestaw śrubowy należy dokręcić, zaś jeżeli jest większy niż 30°, to należy go wymienić na nowy.

W przypadku metody HRC sprawdza się w sposób wizualny 100% zestawów śrubowych. Za niedokręcone uważa się łączniki, w których końcówka trzpienia nie została zerwana.

W złączach dokręcanych metodą DTI należy sprawdzić, czy końcowe dociśnięcie wskaźników jest zgodne z wymogami normy [ 17 ]. Jeżeli wskaźnik nie został dociśnięty do wskazanej granicy, to dokręcanie można kontynuować. W przypadku, gdy dociśnięcie nie mieści się w wyznaczonych granicach, to zestaw należy wymienić pod nadzorem, a następnie poddać kontroli całą grupę śrub.

Jeżeli stwierdzono, że zestaw został dokręcony nieodpowiednią metodą, tj. niezgodnie z jego k-klasą lub specyfikacją, to należy wymienić całą grupę śrub z odpowiednim poświadczeniem w dokumentacji.

Po ostatecznym dokręceniu śrub ewentualne szczeliny w stykach dociskowych nie powinny być większe niż 1 mm.

Podsumowanie

Sprężenie połączeń śrubowych jest efektywnym sposobem zwiększenia ich sztywności i trwałości, zapobiega odkręcaniu się śrub oraz może przyczynić się do poprawy walorów estetycznych konstrukcji. Połączenia tego typu cechują się wrażliwością na ewentualne błędy wykonawcze, dlatego prace z nimi związane powinny być przygotowane i prowadzone z odpowiednią starannością.

Aby zapewnić wysoką niezawodność połączeń sprężanych, należy przede wszystkim spełnić wymagania normowe pod względem właściwego doboru rodzaju i klasy łącznika, metody jego dokręcenia oraz czynności kontrolnych. Dokręcanie łączników odbywa się zazwyczaj w trudnych warunkach placu budowy, dlatego bardzo ważne jest odpowiednie zaplanowanie wszystkich prac, tak aby proces sprężania nie był niepotrzebnie zakłócany i przerywany. Istotna jest również dbałość o narzędzia używane przy dokręcaniu, które należy używać zgodnie z instrukcją, chronić przed rozregulowaniem lub uszkodzeniem oraz regularnie kalibrować.

Przygotowując się do skręcania konstrukcji, należy ponadto mieć na uwadze, że norma wykonawcza określa wymagania minimalne, które mogą być rozszerzone w specyfikacji technicznej lub projekcie montażu.

Literatura

1. Gremza G., Zamorowski J., „Nowoczesne połączenia w konstrukcjach stalowych – część IV. Zabezpieczenie połączeń na śruby przed odkręcaniem”, „Nowoczesne Hale” 3/2014, s. 43–45.

2. PN-EN 1993-1-8:2006, „Eurokod 3. Projektowanie konstrukcji stalowych. Część 1–8: Projektowanie węzłów”.

3. Praca zbiorowa pod redakcją J. Bródki i A Kozłowskiego „Projektowanie i obliczanie połączeń i węzłów konstrukcji stalowych” t. 1. PWT, 2013.

4. PN-EN 1090-2:2018, „Wykonanie konstrukcji stalowych i aluminiowych. Część 2: Wymagania techniczne dotyczące konstrukcji stalowych”.

5. PN-EN 14399-1:2015, „Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych. Część 1: Wymagania ogólne”.

6. PN-EN 14399-3:2015, „Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych. Część 3: System HR. Zestawy śruby z łbem sześciokątnym i nakrętki sześciokątnej”.

7. PN-EN 14399-4:2015, „Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych. Część 4: System HV. Zestawy śruby z łbem sześciokątnym i nakrętki sześciokątnej”.

8. PN-EN 14399-7:2018, „Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych. Część 7: System HR. Zestawy śruby z łbem stożkowym i nakrętki”.

9. PN-EN 14399-8:2018, „Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych. Część 8: System HV. Zestawy śruby pasowanej z łbem sześciokątnym i nakrętki sześciokątnej”.

10. PN-EN 14399-10:2018, „Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych. Część 10: System HRC. Zestawy śruby i nakrętki z kalibrowanym sprężaniem”.

11. PN-EN ISO 10684:2006, „Części złączne. Powłoki cynkowe nanoszone metodą zanurzeniową”.

12. PN-EN 14399-5:2015-04, „Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych. Część 5: Podkładki okrągłe”.

13. PN-EN 14399-6:2015-04, „Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych. Część 6: Podkładki okrągłe ze ścięciem”.

14. PN-EN 1090-1+A1:2012, „Wykonanie konstrukcji stalowych i aluminiowych. Część 1: Zasady oceny zgodności elementów konstrukcyjnych”.

15. PN-EN 10204:2006, „Wyroby metalowe. Rodzaje dokumentów kontroli”.

16. PN-EN 14399-2:2015, „Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych. Część 2: Badanie przydatności do połączeń sprężanych”.

17. PN-EN 14399-9:2018, „Zestawy śrubowe wysokiej wytrzymałości do połączeń sprężanych. Część 9: System HR lub HV. Zestawy śruby i nakrętki z bezpośrednim wskaźnikiem napięcia”.

18. Gremza G., Zamorowski J., „Nowoczesne połączenia w konstrukcjach stalowych – część III. Wybrane zagadnienia wykonania połączeń na śruby”, „Nowoczesne Hale” 6/2013, s. 18–23.

19. Berenbak J., Bijlaard F., „Evaluation the tightening procedures of preloaded bolt assemblies according to prEN 1090-2:

„Technical requirements for steel structures” for reaching 95% reliability as prescribed in EN 1990”, raport z badań, Repozytorium Uniwersystetu Technicznego w Delft, Marzec 2017.

20. PN-EN 1993-1-1/A1:2014, „Eurokod 3. Projektowanie konstrukcji stalowych. Część 1-1: Reguły ogólne i reguły dla budynków”.