Posadzki na gruncie w obiektach z płyt warstwowych

Obiekty wznoszone ze ściennych płyt warstwowych w okładzinach metalowych charakteryzują się względnie prostym montażem. Na obrysie budowli, jaki wyznaczają ich ławy fundamentowe z podwaliną, ustawiany jest szkielet słupowo-ryglowy, do którego później mocuje się ścienne płyty warstwowe. Od góry bryłę budowli zamyka połać dachu (najczęściej stanowią ją systemowe lekkie płyty warstwowe dachowe), a od dołu systemy podłóg i posadzek. Ich konstrukcje i nawierzchnie dobierane są w zależności od potrzeb głównie z uwagi na przewidywane obciążenia w eksploatowanych pomieszczeniach oraz konieczność zachowania warunków higienicznych i estetycznych.

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

mgr inż. Julia Blazy, prof. dr hab. inż. Łukasz Drobiec Wpływ zbrojenia rozproszonego na pracę posadzek na gruncie

Temat zachowania się posadzek przemysłowych z dodatkiem zbrojenia rozproszonego (ang. fiber reinforced concrete – FRC) ma charakter interdyscyplinarny. Dlaczego? Otóż nie jest związany tylko z inżynierią...

Temat zachowania się posadzek przemysłowych z dodatkiem zbrojenia rozproszonego (ang. fiber reinforced concrete – FRC) ma charakter interdyscyplinarny. Dlaczego? Otóż nie jest związany tylko z inżynierią lądową i geotechniką, ale również z inżynierią materiałową. W rezultacie do poprawnego rozumienia pracy posadzki wymagana jest wszechstronna wiedza, której rozwój jest korzystny dla szerokiej grupy inżynierów oraz wykonawców. Ponadto ciągle jesteśmy świadkami rozwijających się nowych materiałów i...

Posadzki na gruncie stosowane w obiektach zbudowanych z elewacyjnych płyt warstwowych pod względem konstrukcji i wykonawstwa z reguły nie różnią się od posadzek w obiektach wykonanych w innych technologiach. Ich układanie zwykle następuje po zakończeniu prac montażowych elementów ścian i dachu, gdzie używany był ciężki sprzęt budowlany. Stosowane są też technologie układania posadzek „pod chmurką”, a więc jeszcze przed montażem szkieletu słupowo-ryglowego wraz z zamykającymi go okładzinami (płytami warstwowymi ściennymi i dachowymi). Niewielkie różnice techniczne wynikają ze specyfiki ściennej płyty warstwowej, którą w obiekcie należy „zamknąć” w układzie z posadzką inaczej niż ze ścianami murowymi.

Uwagi wstępne

Ponieważ posadzka nie powinna bezpośrednio nachodzić na płaszczyznę boczną płyty (z uwagi na zwiększone ryzyko zarysowań powodujących korozję i zagrożenie wilgocią), przeważnie stosuje się techniki mocowania płyt do podwalin/cokołów, które specjalnie w tym celu nadbudowuje się na istniejących ławach fundamentowych.

Konieczne jest wykonanie odpowiednich uszczelnień na styku spodu płyty z podwaliną, chroniących newralgiczne miejsce przed niekorzystnymi czynnikami, które mogą pojawiać się w trakcie eksploatacji (np. przenikaniem wody i wilgoci, kurzu, migracji robactwa i owadów, zagnieżdżaniem się mchów i glonów itp.).

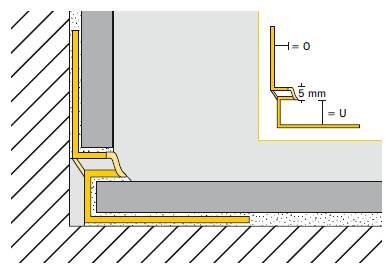

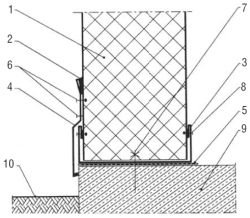

Innymi problemami są: od zewnątrz – skuteczne odprowadzanie wód opadowych i rozbryzgowych poza strefę cokołu (służą do tego systemy odpowiednio wyprofilowanych obróbek blacharskich na spodzie zakończonych kapinosami), a od wewnątrz – zachowanie niezbędnej odległości dystansującej lico posadzki od zakończenia płyty warstwowej (np. stosuje się odpowiednie zaoblenia cokołu oraz listwy maskujące połączenia płyty ściennej z cokołem). Przykłady rozwiązań w tym zakresie pokazano na rys. 1 i 2. Oczywiście, płyta posadzki na styku z podwaliną powinna być zdylatowana, aby nie przenosiła obciążeń konstrukcyjnych.

Rozwiązania ogólne

Posadzka to wierzchnia, użytkowa warstwa podłogi, która wieńczy poziomą przegrodę konstrukcji i nadaje jej wymagane właściwości użytkowe, jednakże dla wygody w artykule umownie przyjmuje się, że posadzką ogólnie będą nazywane wielowarstwowe układy podłogi na gruncie wraz z zewnętrzną, właściwą warstwą posadzki.

W polskich przepisach techniczno-budowlanych brak jest szczegółowych unormowań dotyczących problematyki posadzek, a w szczególności posadzek na gruncie (w tym także w obiektach stawianych z płyt warstwowych), niemniej niektóre wymagania odpowiadają wybranym przepisom rozporządzenia w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU z 2002 r. nr 75, poz. 690 z późn. zm). Wymagania dotyczące specjalistycznych uwarunkowań wynikających z przeznaczenia (np. ochrona przed elektrycznością statyczną) zawarte są w innych unormowaniach.

O właściwej eksploatacji posadzek decydują różne szczegóły, takie jak odpowiednio dobierane spadki, służące odprowadzaniu wody do wewnętrznych lub zewnętrznych wpustów kanalizacyjnych, bądź kierowanie spadków bezpośrednio na nieutwardzone tereny, hydroizolacja przegrody posadzki (przeciwwodna i przeciwwilgociowa), ochrona przed przemarzaniem gruntu i inne. Jakość posadzek uzależniona jest od wielu czynników, począwszy od stanu technicznego podłoża przez zgodność założeń projektowych z prawidłowym wykonawstwem i użyciem odpowiednich materiałów aż po właściwą eksploatację.

Potrzeba odpowiedniego rozpoznania podłoża

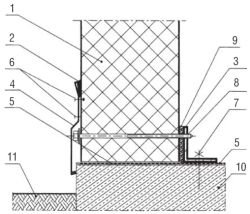

Rys. 1. Sposób łączenia ściennej płyty warstwowej z posadzką w małych obiektach: 1 – płyta ścienna, 2 – kit silikonowy, 3 – obróbka blacharska, 4 – obróbka blacharska, 5 – izolacja przeciwwilgociowa, 6 – nit jednostronny szczelny lub blachowkręt samowiertny z podkładką neoprenową – co 300 mm, 7 – kołek kotwiący do betonu, 8 – nit jednostronny lub blachowkręt samowiertny – co 300 mm, 9 – posadzka, 10 – poziom gruntu

Różnorodność funkcji przeznaczenia obiektów lekkiej obudowy jest ogromna, co przejawia się w różnorodności posadzek, które do każdego obiektu projektowane są indywidualnie, a dodatkowo w jednym obiekcie mogą występować w wielu wariantach. Aby zagwarantować ich właściwą eksploatację, już na wstępie na potrzeby projektu należy trafnie rozpoznać lokalne uwarunkowania gruntowe podłoża, ponieważ posadzki na gruncie muszą skutecznie oddzielać środowiska o różnych parametrach termicznych i wilgotnościowych, a przy tym, niezależnie od ich konstrukcji i użytych materiałów, muszą spełniać wymagane cechy nośne i eksploatacyjne. W tym celu rozpoznaje się:

- warunki geotechniczne (m.in. pod kątem rodzaju i nośności podłoża, wysadzinowości i zdolności kapilarnego podciągania wody) – wyniki pozwalają określić charakter i zakres prac stabilizujących grunt i odpowiednio do uwarunkowań zaprojektować posadzki pod kątem bezpieczeństwa ich użytkowania. Podłoże gruntowe musi mieć wymaganą wytrzymałość i ściśliwość;

- warunki hydrologiczne (oddziaływanie wód podskórnych, gruntowych oraz pochodzących z opadów atmosferycznych) – posadzki muszą być zaprojektowane i wykonane w sposób wykluczający możliwość przeciekania przez nie wody i przenikania wilgoci, a ponadto ukształtowanie terenu musi zapewniać swobodny spływ wody opadowej od obiektu. W tym celu instaluje się system drenów (drenażu opaskowego) lub korzysta z dozwolonych innych rozwiązań zabezpieczających posadzki przed infiltracją wody do wnętrza i przed zawilgoceniem. Projekt musi również zakładać zachowanie stabilności posadzki w przypadkach ponadnormatywnych zmian poziomu lustra wód gruntowych;

- zagrożenia czynnikami biologicznymi – odpowiednio do stopnia zagrożenia korozją biologiczną do budowy należy stosować zgodnie z technologią materiały, wyroby, elementy budowlane odporne lub uodpornione na zagrzybienie i inne formy biodegradacji;

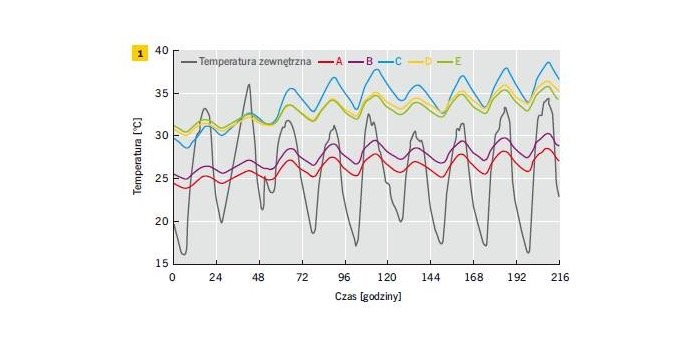

- wpływ czynników termicznych – ich obecność regulowana jest w normie PN-EN ISO 6946:2004 „Komponenty budowlane i elementy budynku. Opór cieplny i współczynnik przenikania ciepła. Metoda obliczania”. Szczególnym przypadkiem oddziaływania takiego czynnika są posadzki w obiektach z płyt warstwowych konstruowanych jako mroźnie, gdzie strumień zimna przenikający przez posadzkę skierowany jest w stronę gruntu. Aby grunt ochronić przed przemarzaniem i wszelkimi negatywnymi jego następstwami uszkadzającymi posadzkę (wysadzinowość gruntu), a także ustrzec się przed stratami energii, konieczne jest zaprojektowanie i wykonanie w posadzce odpowiedniej izolacji termicznej i wspomagającej instalacji grzewczej.

Świadomość obciążeń eksploatacyjnych

Ważne jest dobranie efektywnej grubości podkładu nośnego oraz odpowiednie jego ukształtowanie, a także poprawne dobranie pozostałych warstw posadzki. Występujący np. skurcz betonu w okresie jego wiązania i twardnienia może powodować pękania powierzchni. Skutki tego zjawiska należy przewidywać i ograniczać przez zastosowanie odpowiedniego układu szczelin pionowych.

Aby ułatwić inwestorom orientację w takich zawiłościach, firmy wykonawcze często stosują praktykę wypełniania ankiet. Odpowiednio przygotowane formularze zawierają konkretne pytania uzupełnione o odnośniki do przygotowanych alternatywnych wariantów. Dane otrzymane z wypełnienia rubryk pozwalają specjalistom rozeznać się w optymalnym układzie projektowanej posadzki.

Dla ich późniejszej eksploatacji istotne są zwłaszcza informacje o przewidywanej powierzchni posadzek (z uwagi np. na późniejsze zdolności kompensowania zmian liniowych pod wpływem zmian temperatur, co może wymagać ewentualnego dylatowania płaszczyzny posadzki na określone pola), ich przeznaczeniu (bo może się okazać, że określone strefy płyty jednej posadzki mogą być później poddawane zróżnicowanym obciążeniom i stanie się konieczne wykonanie dla nich dodatkowych zabezpieczeń).

Do tego dochodzą wymagania określane normami branżowymi. Doświadczenia z wcześniejszych realizacji (posiadane bazy danych) pozwalają też stosować tzw. rozwiązania szablonowe, gdzie np. informacja inwestora o przeznaczenie obiektu (dla określonego profilu przemysłowego, zakładu przetwórstwa spożywczego, dróg transportowych z magazynu do rampy) daje ogólną odpowiedź pozwalającą dobrać typ posadzek.

Znając wielkość obciążeń, można zastosować w praktyce odpowiednio wytrzymałe posadzki, na które później w eksploatacji będą bezpośrednio oddziaływać określone czynniki (np. naciski punktowe regałów czy podpór maszyn, oddziaływanie na powierzchnię substancji chemicznych, zatłuszczeń i zaoliwień). Jest oczywiste, że przy realizacji koncepcji projektu istotny jest również czynnik ekonomiczny (czas realizacji oraz wartość materiałów i robocizny). Analiza kosztów z uwzględnieniem rodzaju zastosowanych materiałów i odpowiadających im technologii pozwala dobrać odpowiednią i zbliżoną do oczekiwań technologię wykonania posadzki.

Projektowanie

Z uwagi na wielowarstwową konstrukcję posadzek wszystkie ich elementy muszą być odpowiednio dobrane pod względem technologicznym i zaprojektowane z uwzględnieniem przewidywalnych obciążeń eksploatacyjnych, które muszą przenosić w sposób trwały (bez odkształceń i uszkodzeń). W tej fazie prac definiowane są oddziałujące na płytę nośną obciążenia.

Rys. 2. Sposób łączenia ściennej płyty warstwowej z posadzką w dużych obiektach: 1 – płyta ścienna, 2 – kit silikonowy, 3 – kątownik 70×70×5, 4 – obróbka blacharska, 5 – izolacja przeciwwilgociowa, 6 – nit jednostronny szczelny lub blachowkręt samowiertny z podkładką neoprenową – co 300 mm, 7 – kołek kotwiący do betonu, 8 – blachowkręt samowiertny z podkładką neoprenową, 9 – taśma PVC, 10 – posadzka, 11 – poziom gruntu

Konstrukcja posadzki musi sprostać najniekorzystniejszym wariantom obciążeń, takim jak obciążenia skupione i ciągłe, statyczne i dynamiczne, termiczne, wilgotnościowe itp. Im więcej przyszłych wymagań dotyczących posadzki daje się na wstępie sprecyzować, tym łatwiej jej ostateczną formę można dopasować do oczekiwań eksploatacyjnych, a więc tym większa jest pewność, że posadzka zachowa swoje właściwości w gwarantowanym czasie. Z tych względów bardzo istotne jest, aby:

- zapewnić odpowiednią wytrzymałość płyty nośnej na przenoszenie obciążeń typu mechanicznego (statycznych, dynamicznych i udarnych),

- uwzględnić właściwość niskiego skurczu podczas tężenia betonu i zminimalizować odkształcalność termiczną w warunkach eksploatacyjnych.

Rozpoznaniu podlegają też warstwy nawierzchniowe posadzki, które mogą być wykonane jako warstwa posadzkowa strukturalna (modyfikacja powierzchniowa betonu płyty) lub jako posadzka typu warstwowego (np. powłoka żywiczna na posadzkach betonowych). W zależności od potrzeb eksploatacyjnych istotne sa różne jej atrybuty, np.:

- duża odporność na ścieranie i poślizg,

- odporność na działanie występujących czynników chemicznych,

- trwałość kolorów i odporność na starzenie,

- walory użytkowe (w tym łatwość przeprowadzenia napraw, konserwacji i utrzymywania odpowiednich warunków czystości),

- nieszkodliwość dla środowiska,

- w szczególnych przypadkach inne wymagania (np. wysoka izolacyjność elektrostatyczna, cieplna, dźwiękowa).

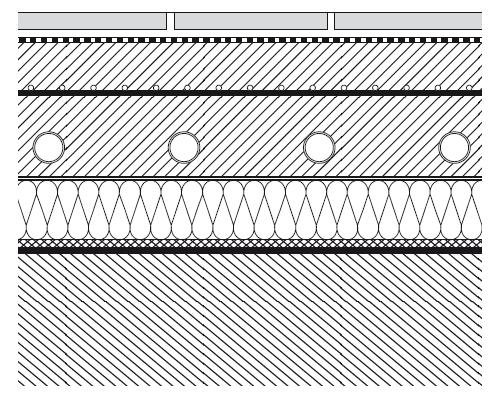

Projektując posadzki, uwzględnia się:

- podłoże (powinno być płaskie i o odpowiedniej wytrzymałości),

- podbudowę (czyli warstwę nośną wyrównaną żwirem, szutrem lub wzmocnioną inaczej),

- warstwę poślizgową (zastosowanie folii budowlanych),

- warstwy ochronne i izolacyjne (np. uwzględnienie izolacji przeciwwilgociowej, paroszczelnej, termicznej, akustycznej),

- wylewaną płytę betonową/żelbetową (z dodatkowym zbrojeniem, jeśli są takie wymagania),

- posadzkę właściwą – warstwę wygładzającą i sczepną (np. jastrych, jastrych na podkładzie rozdzielającym, jastrych na warstwie izolacyjnej),

- kryjące nawierzchniowe warstwy posadzki (nawierzchnie użytkowe, odporne na ścieranie, elektrostatyczne itp.).

Na tym etapie popełnianych jest wiele błędów o nieodwracalnych skutkach. Niedopuszczalne jest zwłaszcza zaniżanie ilości stosowanego do betonu zbrojenia, sztuczne zawyżanie parametrów podbudowy oraz stosowanie rozwiązań zastępczych mających na celu poprawić atrakcyjność kosztorysu. Powinny być wybierane rozwiązania, które technologicznie nie odbiegają od norm ogólnie przyjętych w budownictwie. Pozorna oszczędność w postaci zmniejszenia ilości zbrojenia lub zastosowanie materiałów zastępczych zawsze zwiększa koszty.

Wymóg odpowiedniego przygotowania podłoża

Podłoże musi być jednorodne, odpowiednio i równomiernie na całej powierzchni zagęszczone, nośne oraz – o czym wyżej wspomniano – powinno być uregulowane pod względem hydrologicznym. Ułożona bezpośrednio na nim podbudowa (warstwa nośna) pośredniczy w przekazywaniu obciążeń z płyty betonowej posadzki i wyrównuje wszelkie dysproporcje wynikające np. z późniejszych zróżnicowań intensywności obciążeń eksploatacyjnych płyty przenoszonych na podłoże w warunkach eksploatacji.

Podstawową zasadą przy projektowaniu i wykonawstwie takich posadzek jest rozwiązanie, w którym betonowa płyta nie opiera się bezpośrednio na ścianach, podwalinach i ławach fundamentowych. Rozdzielenie takie zapewnia niezależną pracę statyczną sąsiadujących ustrojów i stwarza możliwość odpowiedniego wzajemnego przemieszczania sąsiednich elementów.

Warstwa poślizgowa

Bezpośrednio na podłożu pod płytą betonową kładzie się warstwę poślizgową, którą stanowi przeznaczona do tego celu folia polietylenowa układana w układzie podwójnym. W konstrukcji posadzki jej rola sprowadza się do: obniżenia sił tarcia pomiędzy betonem płyty a warstwą nośną, zminimalizowania ewentualnych naprężeń liniowych w płycie betonowej, umożliwienia zwiększenia odległości pomiędzy szczelinami w płycie betonowej, eliminacji zjawiska przenikania wody i wilgoci z podłoża do płyty betonowej oraz z betonu do podłoża, a także ochrony materiału posadzki przed wnikaniem materiału podłoża podczas wylewania płyty.

Płyta betonowa – podkład posadzki

Przy obliczaniu wytrzymałości betonowej płyty posadzki zakłada się możliwość oddziaływania rozmaitych jednostkowych obciążeń (np. od kół, sił punktowych). Należy ją wykonać (wylać) zgodnie z projektem zawierającym dane o rodzaju betonu i jego klasie, jego grubości, technologii układania mieszanki betonowej, wytrzymałości po związaniu, ścieralności itp.

W konkretnych realizacjach najczęściej stosowane są betony o minimalnej klasie wytrzymałościowej B 25. Może to być jednak niewystarczające i wówczas tę wytrzymałość można wzmocnić, stosując np. beton wyższej klasy, kruszywa łamane, uzbrojenia siatkami stalowymi z użyciem rozproszonych włókien stalowych, względnie włókien polipropylenowych i innych (technologie włóknocementowe).

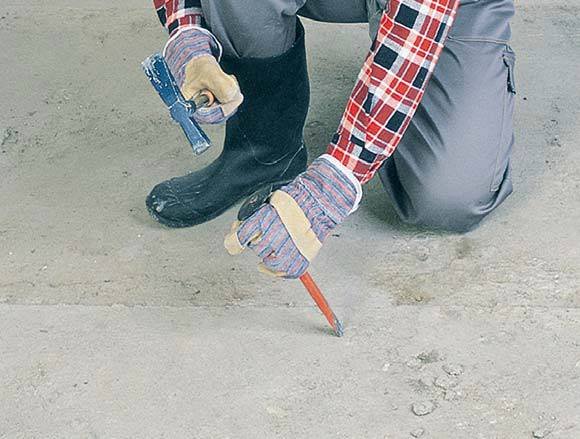

W płycie powinny być wykonane wszelkie zaprojektowane zgodnie z dokumentacją szczegóły, np. szczeliny dylatacyjne, przeciwskurczowe, cokoły, spadki. Szczeliny dylatacyjne (ich szerokości od 4 do 12 mm) przypadają w miejscach dylatacji całego obiektu, przy ławach fundamentów i podwalin, cokołów, fundamentach urządzeń, wzdłuż osi słupów konstrukcyjnych oraz w liniach odgraniczających posadzki o wyraźnie różniących się obciążeniach. Przestrzenie szczelin wypełniane są później odpowiednim materiałem wskazanym w projekcie.

Szczeliny przeciwskurczowe wykonywane są w podkładach na otwartym powietrzu na podłożu gruntowym (rampy dojazdowe, place składowe przed obiektami z płyt warstwowych) – w odległościach nieprzekraczających 3 m, zaś w pomieszczeniach zamkniętych na podłożu gruntowym – w odległościach nieprzekraczających 4 m.

Wykonanie płyty musi być zgodne z zaleceniami technologicznymi (zwykle jej pole dylatacyjne ≤ 25 m2). W szczególności należy zachować odpowiednie warunki cieplno-wilgotnościowe (temperatura powietrza podczas wylewania podkładów cementowych oraz w okresie co najmniej 3 dni po wykonaniu podkładu nie powinna być niższa niż 5°C), a także wykonać we wskazanym terminie odpowiednie zabiegi pielęgnacyjne.

Po związaniu i upływie określonego czasu potrzebnego do całkowitego utwardzenia płyty (zwykle 28 dni), a przed nałożeniem warstwy wyrównawczej trzeba pamiętać o zachowaniu odpowiednich warunków technicznych podłoża. W szczególności podłoże musi być nośne, niepylące, stabilne i sczepne, a ponadto wolne od zabrudzeń zmniejszających przyczepność (takich jak kurz, mleczko cementowe, przypadkowe zachlapania substancjami bitumicznymi, olejami mineralnymi itp.) i mieć określoną technologiczną wilgotność. W strefach zanieczyszczeń olejami i bitumami konieczne może być stosowanie odpowiednich preparatów czyszczących i gruntujących powierzchnię, pozwalających na uzyskanie bariery odcinającej zanieczyszczenia od użytkowych warstw posadzki.

Właściwa posadzka

Jej położenie zwykle poprzedza się nałożeniem warstwy wygładzającej i sczepnej z betonu przeznaczonego na posadzkę, który wyróżnia się minimalną klasą wytrzymałości B 25, właściwą sobie jednorodną konsystencją i wskaźnikiem wodno-cementowym w:c < 0,5, tzw. punktem piaskowym dochodzącym do 40% oraz ograniczoną ilością cementu z uwagi na skurcz. W celu poprawy odporności takiego betonu na ścieranie stosuje się mechaniczny sposób zacierania betonu oraz wprowadza w górną jego powierzchnię materiały trudnościeralne.

Do wykonywania posadzek mineralno-żywicznych stosuje się wyroby produkowane na bazie żywic syntetycznych, preparaty do impregnacji powierzchni utwardzonej posadzki betonowej oraz mieszanki betonowe modyfikowane dodatkami polimerów wprowadzanych do mieszanki betonowej w postaci dyspersji wodnych lub proszków.

Do posadzek z żywic syntetycznych stosowane są kompozyty żywiczne z utwardzaczem, wypełniaczami mineralnymi, pigmentami i dodatkami różnych modyfikatorów. W posadzkach utwardzanych powierzchniowo stosuje się zestawy preparatów proszkowych. Przygotowanie składników i ich aplikacja w każdej z wybranych technologii odbywa się zgodnie z instrukcjami lub technologiami przywołanymi w projekcie. W technologiach posadzek betonowych utwardzanych powierzchniowo preparatami proszkowymi wyszczególnia się trzy rodzaje przygotowanych podłoży. Są to:

- podłoża sztywne z warstwą rozdzielczą, czyli położoną na podłożu betonowym warstwą ślizgową wykonaną z dwóch warstw folii budowlanej, lub warstwą izolacyjną,

- podłoża betonowe sztywne z tzw. mostem sczepnym (warstwy adhezyjne na podłożu betonowym), zakładającym przyczepność posadzki betonowej utwardzonej powierzchniowo do podłoża betonowego,

- podłoża elastyczne z warstwą rozdzielczą (folie na zagęszczonym gruncie budowlanym).

W zależności od rodzaju podłoża muszą być spełnione określone w technologii wymagania wykonawcze.

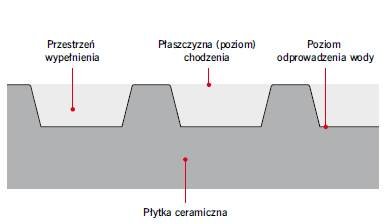

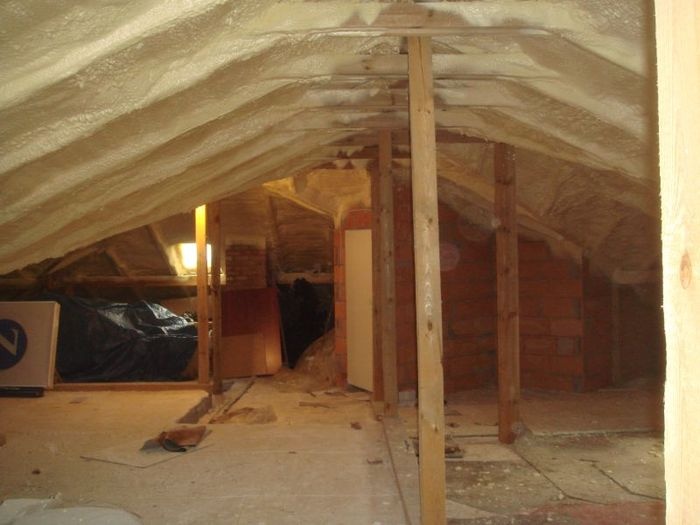

Posadzki w mroźniach

Do prawidłowego zaprojektowania posadzek mroźni niezbędne są – obok wcześniej wymienionych standardowych informacji dla podłóg – dane o temperaturze koniecznej do utrzymania wewnątrz pomieszczenia. Uzyskana wiedza pozwala oszacować wielkość strumienia zimna uciekającego do gruntu i umiejscowienia w posadzce zachowawczej warstwy izolacji termicznej zapobiegającej wymianie cieplnej między komorą a gruntem.

Przy posadzkach eksploatowanych w pomieszczeniach o temperaturach poniżej 0°C zachodzi konieczność ochrony gruntu przed przemarzaniem. W takich konstrukcjach izoterma 0°C musi być umiejscowiona w warstwie izolacji zimnochronnej. Jako materiał termoizolujący najczęściej stosowane są płyty styropianowe (musi to być styropian twardy, co najmniej FS 30), z polistyrenu ekstrudowanego XPS i bardzo rzadko PUR.

Styropian jest tańszy, ale ma ograniczoną wytrzymałość mechaniczną, dlatego stosowany jest w rozwiązaniach, gdzie nie ma zagrożeń wystąpienia wysokich nacisków punktowych. Pozostałe dwa tworzywa mają lepsze parametry wytrzymałościowe na punktowe obciążenia mechaniczne i z tego względu stosowane są w chłodniach i mroźniach przemysłowych, gdzie m.in. używane są pojazdy, wózki transportujące, składuje się surowce i produkty o znacznym nacisku na powierzchnię posadzki.

Ryzyko przemarzania gruntu grozi wieloma konsekwencjami dla obiektu (podnoszeniem podłogi i niszczeniem konstrukcji budowlanej), których skutki mogą się ujawniać w bliżej nieoznaczonym czasie (nawet po kilku latach). Aby temu zapobiec, stosuje się dodatkowe rozwiązania techniczne doprowadzające ciepło pod warstwę izolacji zimnochronnej i utrzymujące temperaturę gruntu pod posadzką powyżej 0°C.

Takie podgrzewanie realizowane jest różnymi metodami, a najczęstsze z nich wykorzystują ogrzewanie elektryczne, cieczowe, z grawitacyjnym lub wymuszonym przepływem/nawiewem powietrza. O wyborze właściwego rozwiązania powinien decydować rachunek ekonomiczny oraz możliwości techniczne.

Literatura

- „Warunki techniczne wykonania i odbioru robót budowlanych”, część B: „Roboty wykończeniowe”, zeszyt 3: „Posadzki mineralne i żywiczne”, seria: „Instrukcje, Wytyczne, Poradniki” nr 398/2004, wyd. ITB, Ośrodek Informacji Naukowo-Technicznej, Warszawa 2004.

- „Warunki techniczne wykonania i odbioru robót budowlanych”, część B: „Roboty wykończeniowe”, zeszyt 8: „Posadzki betonowe utwardzone powierzchniowo preparatami proszkowymi”, seria: „Instrukcje, Wytyczne, Poradniki” nr 433/2007, wyd. ITB, Ośrodek Informacji Naukowo-Technicznej, Warszawa 2007.

- T. Kulas, „Projektowanie podłóg przemysłowych”, IZOLACJE nr 7/8/2003, s. 25–28.

- M. Rokiel, „Posadzki przemysłowe oraz materiały służące do ich wykonania”, IZOLACJE nr 3/2008, s. 40–52.

- J. Mierzwa, „Zasady projektowania posadzek przemysłowych na gruncie”, „Materiały Budowlane” nr 9/2000, s. 7–9.

PAŹDZIERNIK 2008