Wykładziny posadzkowe z płytek – podłoże pod płytki ceramiczne

Tile floor coverings – floor base for ceramic tile (Part 1)

Wykładziny posadzkowe z płytek – podłoże pod płytki ceramiczne

W Niemczech zagadnienia związane z wykonywaniem wykładzin ceramicznych regulowane są przynajmniej przez kilkanaście różnego rodzaju norm i wytycznych. Zupełnie inaczej sytuacja wygląda w polskich dokumentach tego typu, które często zawierają niepełne informacje lub podają mniej rygorystyczne wymagania.

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

mgr inż. Julia Blazy, prof. dr hab. inż. Łukasz Drobiec Wpływ zbrojenia rozproszonego na pracę posadzek na gruncie

Temat zachowania się posadzek przemysłowych z dodatkiem zbrojenia rozproszonego (ang. fiber reinforced concrete – FRC) ma charakter interdyscyplinarny. Dlaczego? Otóż nie jest związany tylko z inżynierią...

Temat zachowania się posadzek przemysłowych z dodatkiem zbrojenia rozproszonego (ang. fiber reinforced concrete – FRC) ma charakter interdyscyplinarny. Dlaczego? Otóż nie jest związany tylko z inżynierią lądową i geotechniką, ale również z inżynierią materiałową. W rezultacie do poprawnego rozumienia pracy posadzki wymagana jest wszechstronna wiedza, której rozwój jest korzystny dla szerokiej grupy inżynierów oraz wykonawców. Ponadto ciągle jesteśmy świadkami rozwijających się nowych materiałów i...

Abstrakt |

|

W pierwszej części artykułu poświęconego zagadnieniom wykładzin z płytek omówiono wymogi prawidłowego wykonania podłoża pod płytki ceramiczne z uwzględnieniem parametrów wytrzymałościowych, wilgotności i geometrii. W tym celu porównano polskie i niemieckie normy oraz inne opublikowane wytyczne. Szczególną uwagę zwrócono na informacje dotyczące grubości i klasy jastrychu oraz na miejsce jego zastosowania. Opisano również sposoby oceny podłoża cementowego i anhydrytowego. The first part of the article on the issue of tile floor coverings describes the requirements for appropriate performance of a floor base for ceramic tiles, including strength parameters, humidity and geometry. For this purpose, both Polish and German norms, as well as other published guidelines, have been compared with each other. Particular attention has been paid to the information concerning thickness and class of screed, as well as the place of its application. The article also describes the methods of evaluating anhydrite and cement floor bases. |

Wykładzina z płytek ceramicznych to bardzo często spotykana warstwa użytkowa podłóg. O jakości jej wykonania świadczy nie tylko wygląd i ułożenie płytek, lecz także bezproblemowa eksploatacja.

W wykonawstwie wykładzin należy uwzględnić:

- zagadnienia związane z podłożem (jego rodzaj, sposób przygotowania, wymagane parametry: wytrzymałość, wilgotność, wysezonowanie, równość itp.),

- dobór zapraw klejących,

- parametry płytek ceramicznych.

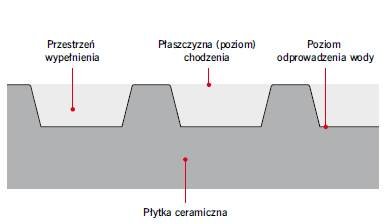

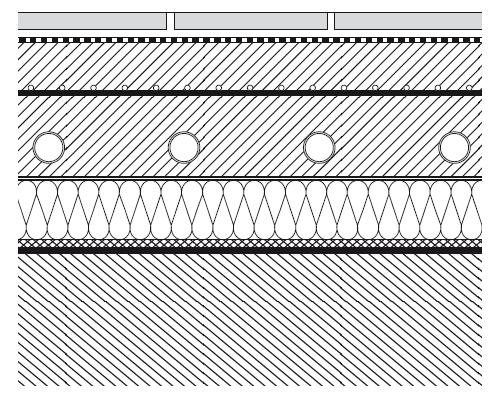

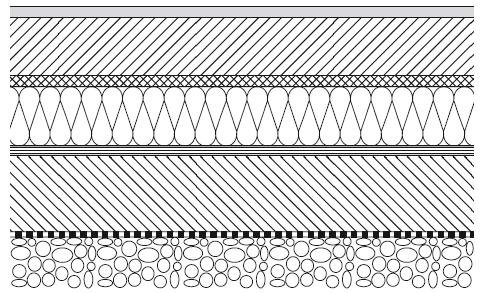

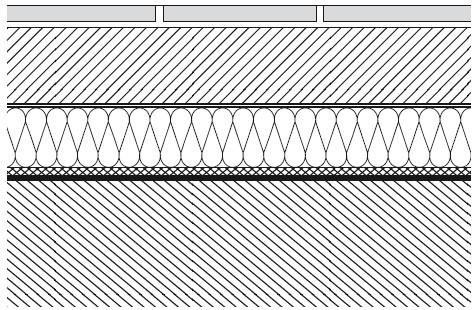

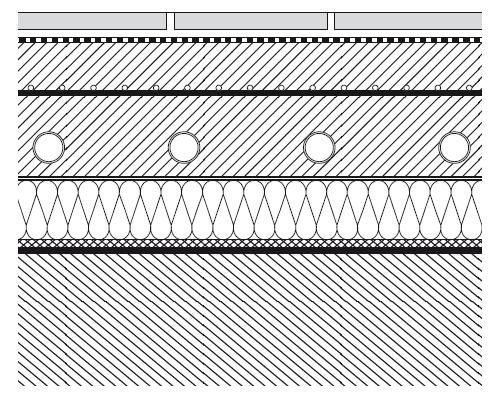

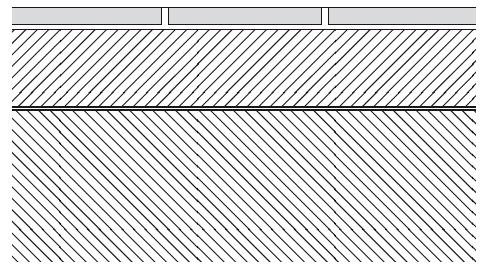

Poprawne wykonanie wykładziny nie sprowadza się jednak wyłącznie do fizycznego ułożenia płytek (z czym związane są wymienione zagadnienia), ale dotyczy również układu warstw podłogi – musi on być odpowiedni do konkretnego zastosowania (rys. 1), by wykładzina była trwała.

Bezpośredni wpływ na trwałość wykładzin, zwłaszcza w wypadku jastrychu pływającego lub jastrychu na warstwie rozdzielającej, mają grubość i klasa jastrychu. W polskich normach i wytycznych brak jednak informacji na ten temat. Podana jest tylko minimalna wytrzymałość na ściskanie.

Rodzaje podłoża

Podłożem pod płytki posadzkowe najczęściej jest:

- beton,

- zaprawy naprawcze (np. typu PCC z systemów naprawy konstrukcji betonowych i żelbetowych,

- jastrych cementowy,

- jastrych anhydrytowy (nie należy go stosować w pomieszczeniach wilgotnych i mokrych z odpływami w posadzce),

- suchy jastrych gipsowy – płyty (nie należy go stosować w pomieszczeniach wilgotnych i mokrych z odpływami w posadzce).

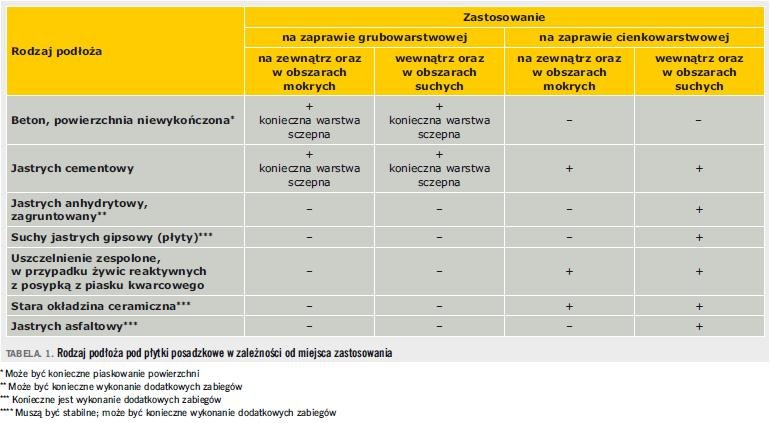

W tabeli 1 zostały przedstawione rodzaje podłoży w zależności od zastosowania – na zaprawie grubo- lub cienkowarstwowej, na zewnątrz lub wewnątrz oraz w obszarach suchych bądź mokrych.

Wymagania wobec podłoża

Wymagania dotyczące podłoża pod płytki można podzielić na:

- wymogi wytrzymałościowe (przede wszystkim wytrzymałość na ściskanie i rozciąganie przy zginaniu),

- wymogi wynikające z właściwości zapraw klejących (np. dotyczące wilgotności, temperatury, wysezonowania),

- pozostałe wymogi (czystość, równość itp.).

Niektóre z nich są oczywiste (np. czystość). Precyzyjne określenie innych (np. równości czy parametrów wytrzymałościowych) jest bardziej problematyczne.

Parametry wytrzymałościowe

W wypadku parametrów wytrzymałościowych podłoża pod wykładziny ceramiczne punktem wyjścia jest określenie obciążeń (np. mechanicznych, termicznych) oraz miejsca zastosowania. Drugie kryterium jest równie ważne jak pierwsze. Przykładowo – inne są wymagania stawiane podłożu pod płytki w łazience, inne – podłożu na dnie niecki, tym bardziej że podłożem może być jastrych pływający, na warstwie rozdzielającej lub zespolony.

W odniesieniu do podłoża betonowego norma PN-EN 206‑1:2003 [1] jako minimalną klasę betonu przyjmuje C8/10. To, teoretycznie, absolutnie minimalna wytrzymałość na ściskanie podłoża. Więcej szczegółów podają następujące niemieckie publikacje1):

- „Beläge auf Zementestrich. Fliesen und Platten aus Keramik, Naturwerkstein und Betonwerkstein auf beheizten und unbeheizten Zementgebundenen Fussbodenkonstruktionen” [3],

- „Beläge auf Calziumsulfatestrich. Keramische Fliesen und Platten, Naturwerkstein und Betonwerkstein auf calziumsulfatgebundenen Estrichen” [4],

- „Schwimmbadbau. Hinweise für Planung und Ausführung keramischer Beläge im Schwimmbadbau” [5],

- „Außenbeläge. Belagkonstruktionen mit Fliesen und Platten außerhalb von Gebäuden” [6],

- „Verbundabdichtungen. Hinweise für die Ausführung von flüssig zu verarbeitenden Verbundabdichtungen mit Bekleidungen und Belägen aus Fliesen und Platten für den Innen – und Außenbereich” [7].

Analiza wytycznych [3–7] pozwala na zdefiniowanie minimalnych wymagań dotyczących podłoża pod płytki. Szczegółowe wymogi, w zależności od występujących obciążeń mechanicznych, podane zostały w normach:

- DIN 18560-1:2004 [8],

- DIN 18560-2:2004 [9],

- DIN 18560-3:2004 [10],

- DIN 18560-4:2004 [11].

Oprócz wymogu dostosowania parametrów wytrzymałościowych jastrychu do obciążeń normy niemieckie [8–11] zawierają dodatkowe wymagania.

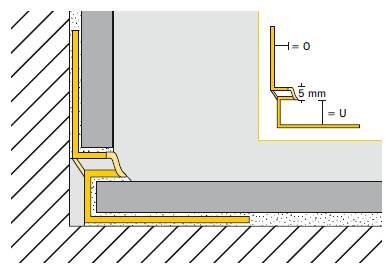

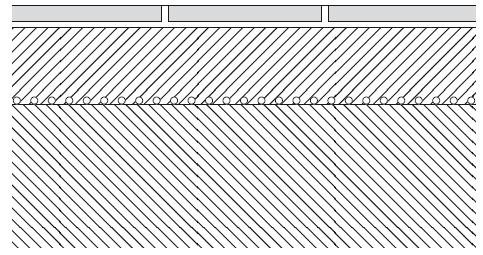

Zgodnie z normą DIN 18560-2:2004 [9] dla jastrychów zespolonych (rys. 2–3) cementowych, anhydrytowych i żywicznych jest to klasa wytrzymałości min. C20 F3 zgodnie z nomenklaturą PN-EN 13813:2003 [12].

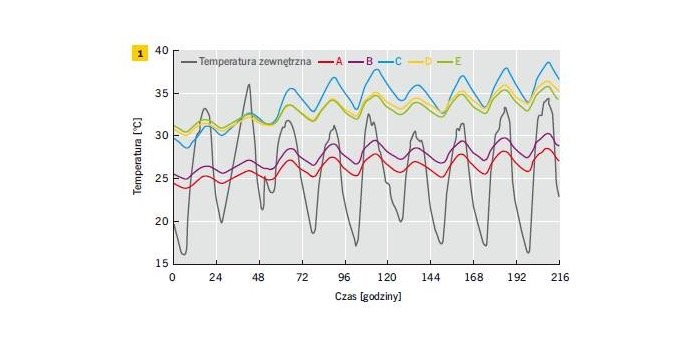

To jednak tylko najprostszy przypadek. Sytuacja komplikuje się w wypadku jastrychów pływających (rys. 4–5). W tabelach 2–4 zostały podane wymagania normy DIN 18560-2:2004 [9] w odniesieniu do jastrychów pływających, w zależności od obciążenia i rodzaju jastrychu.

Podane grubości mogą być zmniejszone o 5 mm (przy zachowanej minimalnej grubości jastrychu 30 mm), jeśli grubość warstwy termoizolacji nie przekracza 40 mm.

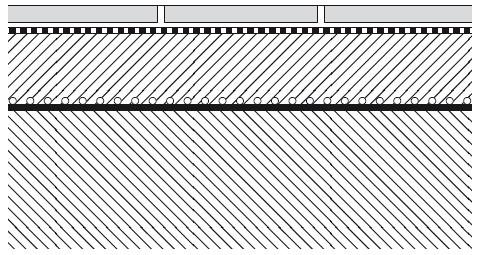

W wypadku jastrychów cementowych oraz anhydrytowych na warstwie rozdzielającej (rys. 6) norma DIN 18560-2:2004 [9] określa wymagania pozwalające na sklasyfikowanie ich jako F4, w wypadku jastrychów żywicznych – F7. Minimalna grubość to odpowiednio: 35 mm, 30 mm oraz 15 mm.

Łatwo zauważyć, że podawana wcześniej minimalna wytrzymałość na ściskanie rzędu 10 MPa jest niewystarczająca. Specyfika obciążeń niektórych konstrukcji czy nawet specyfika samej konstrukcji mogą wymuszać inne parametry podłoża. Na przykład w konstrukcji tarasowej z uszczelnieniem zespolonym podłożem pod płytki jest jastrych dociskowy. Obciążenia termiczne wymuszają wykonanie jastrychu o grubości min. 50 mm i wytrzymałości na ściskanie 20 MPa (według wytycznych ZDB, „Außenbeläge. Belagkonstruktionen…” [6] i BEB Merkblatt, „Hinweise…” [14]). Ostatecznie powinien to być jastrych klasy CT C20 F4.

Inaczej także sytuacja wygląda w wypadku wykładzin ceramicznych w basenach. Równość betonowego podłoża rzadko jest odpowiednia, często konieczne jest więc stosowanie warstw wyrównujących, które będą podłożem pod płytki. Obecność uszczelnienia zespolonego nie zmienia w zasadniczy sposób wymagań. Tu zdecydowanie najlepszym materiałem do wyrównywania ubytków czy reprofilacji jest system zapraw naprawczych typu PCC z systemów naprawy konstrukcji betonowych i żelbetowych, zgodnych z normą PN-EN 1504-3:2006 [15] (zalecana klasyfikacja przynajmniej R3) lub mających inne dokumenty odniesienia (np. aprobatę ITB), o wytrzymałości na ściskanie przynajmniej 25 MPa (wartość zalecana). Grubość tak nakładanej warstwy może wynosić od 1 mm do nawet 100 mm. Zależy to od zastosowanej zaprawy naprawczej. Wytyczne „Schwimmbadbau. Hinweise für Planung und Ausführung keramischer Beläge im Schwimmbadbau” [5] dopuszczają stosowanie jako warstwę wyrównującą na dnie niecki jastrychów zespolonych klasy przynajmniej CT C25 F4, spełniających wymagania normy PN‑EN 13813:2003 [12] o min. grub. 20 mm i maks. grub. 50 mm. W celu zapewnienia przyczepności konieczne jest wykonanie warstwy sczepnej.

W wypadku plaż basenowych oprócz betonu podłożem może być jastrych klasy przynajmniej CT C25 F4, spełniający wymagania normy PN-EN 13813:2003 [12].

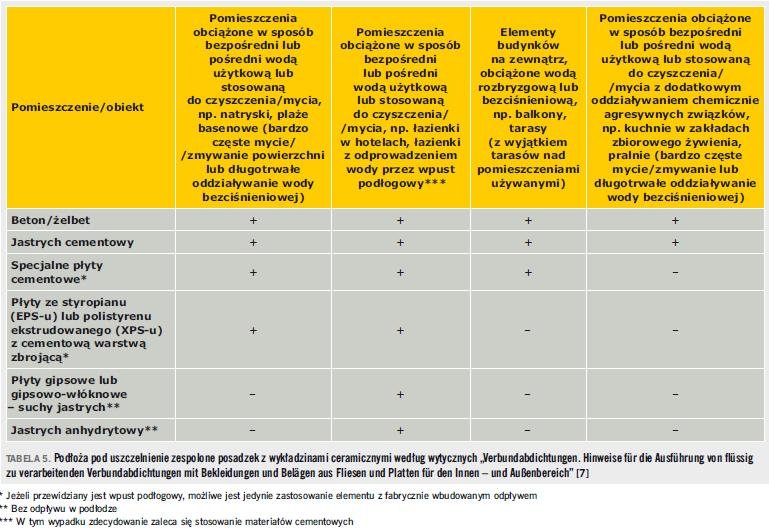

Osobno trzeba wspomnieć o pomieszczeniach wilgotnych i mokrych. W tabeli 5 podano dopuszczalne rodzaje podłoży pod uszczelnienie zespolone posadzek z wykładzinami ceramicznymi według wytycznych „Verbundabdichtungen. Hinweise für die Ausführung von flüssig zu verarbeitenden Verbundabdichtungen mit Bekleidungen und Belägen aus Fliesen und Platten für den Innen – und Außenbereich” [7].

Wilgotność podłoża

Do kryterium wilgotności podłoża bardzo rygorystycznie podchodzą normy i wytyczne niemieckie. W wypadku jastrychów cementowych pływających i na warstwie rozdzielającej wymagana jest wilgotność masowa nieprzekraczająca 2% [3]. W praktyce oznacza to stan powietrzno-suchy (dla porównania, w odniesieniu do żywic epoksydowych lub poliuretanowych wymagana jest wilgotność nieprzekraczająca 4%). W polskiej literaturze można znaleźć wartość graniczną 6%. Wydaje się więc, że wymóg wilgotności na poziomie 2% jest zbyt wygórowany. Dopuszczalne zawilgocenie powinno być raczej na poziomie 4%, a jedynie w wypadku jastrychów z ogrzewaniem podłogowym wartość 2% musi być bezwzględnie przestrzegana. Natomiast wilgotność wynosząca 6% może być z kolei w pewnych sytuacjach zbyt wysoka.

Wymóg odpowiedniego wyschnięcia podłoża związany jest z czasem jego sezonowania. W wypadku klasycznych jastrychów oraz podłoży betonowych wymagane jest sezonowanie przez 28 dni. Czas ten może być skrócony do kilku dni (zazwyczaj 5–7), jeśli podłożem są zaprawy PCC. Jeżeli stosuje się szybkowiążące i szybkosprawne jastrychy, w sprzyjających warunkach cieplno-wilgotnościowych ułożenie płytek jest możliwe nawet po 2–3 dniach – wiążące są zawsze wytyczne producenta.

Podobnie jak w innych opisanych przypadkach także i tu znaleźć można wyjątki. Typowym przykładem są niecki basenowe. Wytyczne „Schwimmbadbau. Hinweise für Planung und Ausführung keramischer Beläge im Schwimmbadbau” [5] jako standardowy czas sezonowania konstrukcji niecki z betonu wodonieprzepuszczalnego przeznaczonej do obłożenia płytkami podają (sic!) 6 mies. Jeżeli powierzchnia niecki jest chroniona przed zbyt szybkim wysychaniem, np. przez regularne i stałe zwilżanie, ochronę za pomocą mat, folii itp., czas ten można ograniczyć do momentu uzyskania normowej wytrzymałości betonu (28 dni). Zgodnie z tymi wytycznymi zalecany czas sezonowania warstw wyrównawczych wykonanych jako jastrych zespolony, zgodny z normą PN-EN 13813:2003 [12], wynosi 28 dni. Przy czym zastosowanie szybkowiążących i szybkoschnących materiałów do wykonywania warstw wyrównawczych może znacznie zredukować minimalny czas sezonowania.

Wilgotność jastrychu anhydrytowego oznaczana aparatem CM w momencie wykonywania okładzin ceramicznych powinna wynosić:

- ≤ 0,3% dla jastrychów z ogrzewaniem podłogowym,

- ≤ 0,5% w pozostałych wypadkach.

Wymóg ten wynika bezpośrednio z wytycznych „Beläge auf Calziumsulfatestrich. Keramische Fliesen und Platten, Naturwerkstein und Betonwerkstein auf calziumsulfatgebundenen Estrichen” [4]. Niektórzy producenci oferują jednak także specjalne kleje do okładzin ceramicznych przeznaczone do podłoży na bazie gipsu, które umożliwiają (zgodnie z informacją producenta) wykonanie okładziny ceramicznej przy wilgotności podłoża rzędu 1–1,5%.

Orientacyjną metodą szacowania wilgotności jastrychu w systemach z ogrzewaniem podłogowym może być próba z kawałkiem folii. Do podłoża przykleja się po obwodzie kawałek folii o wymiarach 0,5×0,5 m, a następnie włącza się na wartość maksymalną ogrzewanie podłogowe. Brak śladów wilgoci pod folią w ciągu 24 godz. pozwala przypuszczać, że wilgotność jastrychu jest odpowiednio niska. Badanie to nie może jednak zastąpić pomiaru aparatem CM.

Przygotowanie podłoża

W wytycznych dotyczących przygotowania podłoża najczęściej zaleca się, by było ono czyste, równe i suche. Próba dokładniejszego zdefiniowania tych wymogów nie jest łatwa, wiąże się bowiem z podaniem sposobów badania i oceny podłoża.

Podłoże anhydrytowe

Właściwości jastrychu anhydrytowego powodują, że podczas procesu jego wysychania na powierzchni może tworzyć się cienka warstwa zawierająca rozpuszczone w wodzie zarobowej dodatki oraz spoiwo. Nie jest ona wadą jastrychu, choć pogarsza znacznie przyczepność płytek. Tworzy się najczęściej podczas pierwszych dni po wykonaniu wylewki. Może mieć wygląd błyszczący lub matowy, a jej grubość może sięgać ułamków milimetra. Najłatwiej stwierdzić jej obecność za pomocą oględzin w rozproszonym świetle z odległości 1–1,3 m lub za pomocą testu nacięć. W tym celu na powierzchni jastrychu wykonuje się siateczkę nacięć o oczku ok. 10 mm. Jeżeli utworzy się warstewka związanego spoiwa, to ulegnie ona podczas tej próby skruszeniu. Drugą metodą jest wykorzystanie aparatu „pull-off”. Usunięcie opisywanej warstewki jest możliwe np. przez przeszlifowanie (dlatego wymóg przeszlifowania i odkurzenia podłoża anhydrytowego przed rozpoczęciem robót posadzkarskich jest konieczny).

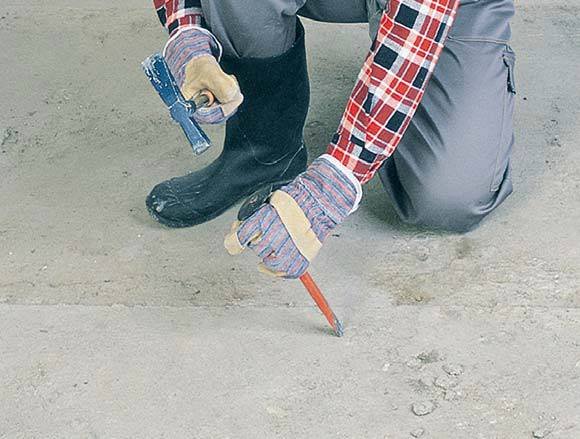

Wadą są natomiast tworzące się lokalnie twarde miejsca, będące w rzeczywistości koncentracją spoiwa. Po pierwsze, utrudniają one wysychanie materiału znajdującego się poniżej. Po drugie, mają tendencję do odspajania pod wpływem obciążenia i dlatego muszą być bezwzględnie usunięte (ręcznie lub mechanicznie, np. przez szlifowanie czy frezowanie). Dobrym narzędziem do ich wykrywania jest młotek ślusarski o wadze ok. 0,5 kg, który ustawiony pod kątem 45°–60° i swobodnie puszczony spowoduje spękanie stwardniałych pól.

Po przedozowaniu wody zarobowej na powierzchni mogą tworzyć się również miękkie, białe pola. Ich parametry wytrzymałościowe są niewielkie, dlatego konieczne jest mechaniczne usunięcie tych obszarów do uzyskania stabilnego podłoża.

Bezpośrednio przed układaniem płytek powierzchnie jastrychu trzeba mechanicznie (w jednym przejściu) przeszlifować papierem ściernym oraz odkurzyć. Standardowym sposobem wykrywania luźnych i niezwiązanych cząstek jest przetarcie podłoża ręką. Kolejnym etapem jest zagruntowanie podłoża. Stosuje się do tego celu zwykle preparaty gruntujące na bazie kopolimerów akrylu. Płytki można układać po wyschnięciu preparatu gruntującego.

Podłoże cementowe

W odniesieniu do podłoży cementowych (betonu, jastrychu) wymogi są podobne. Konieczne jest oczyszczenie z kurzu, pyłu, starych powłok (jeżeli takie występują) oraz innych substancji pogarszających przyczepność. Dotyczy to przede wszystkim tłuszczy, zanieczyszczeń olejowych, ale także mleczka cementowego. Te pierwsze należy usunąć mechanicznie, np. przez frezowanie czy piaskowanie. Opcjonalnie można zastosować specjalne epoksydowe gruntowniki przeznaczone do zaolejonych podłoży. Ich zastosowanie nie zawsze jednak jest możliwe i nie może być bezkrytyczne. Bardzo podnosi ponadto koszt wykonania prac.

Ubytki i nierówności wypełnia się zaprawami naprawczo-reprofilacyjnymi o porównywalnych parametrach wytrzymałościowych. Sposób postępowania z rysami zależy od przyczyn ich powstawania. Rozwiązaniem może być zamknięcie siłowe (sklejenie, sklamrowanie) lub zaprojektowanie i wykonanie dylatacji w miejscu ich przebiegu. Często popełnianym błędem jest zacieranie powierzchni jastrychu na gładko.

Tolerancje wymiarowe – geometria podłoża

Kolejnym źródłem problemów z wykładziną ceramiczną może być geometria podłoża. Chodzi tu o dwa parametry: równość samego podłoża oraz odchyłki wymiarowe całej płaszczyzny. Istotny jest zarówno pierwszy, jak i drugi parametr. Polska literatura techniczna jest pod tym względem dość uboga. W typowych przypadkach dopuszczalne nierówności podłoża są następujące:

- dla wykładzin na tarasach i balkonach według „Warunków technicznych wykonania i odbioru robót. Część C: Zabezpieczenia i izolacje. Zeszyt 4: Izolacje wodochronne tarasów” [16] prześwit między podłożem a łatą o długości 2 m nie może być większy niż 5 mm;

- w pomieszczeniach wilgotnych i mokrych według „Warunków technicznych wykonania i odbioru robót budowlanych. Część C: Zabezpieczenia i izolacje. Zeszyt 6: Zabezpieczenia wodochronne pomieszczeń mokrych” [17] prześwit między podłożem a łatą o długości 2 m nie może być większy niż 5 mm.

Również dokument „Warunki techniczne wykonania i odbioru robót część B: Roboty wykończeniowe. Zeszyt 5: Okładziny i wykładziny z płytek ceramicznych” [18] określa maksymalny prześwit między podłożem a łatą o długości 2 m wynoszący 5 mm.

Inaczej do zagadnień tych podchodzą wytyczne niemieckie. Norma DIN 18202:2005 [19] jednoznacznie precyzuje wymagania w odniesieniu zarówno do podłoża, jak i do gotowej okładziny. Dane te zostały zamieszczone w tabeli 6.

Wytyczne „Schwimmbadbau. Hinweise für Planung und Ausführung keramischer Beläge im Schwimmbadbau” [5] dotyczące robót basenowych w jednym wypadku stawiają zupełnie inne, dużo ostrzejsze wymagania. Dotyczy to przelewów (a więc także strefy plaży bezpośrednio do nich przyległej). W odniesieniu do konstrukcji głowicy basenu (beton) dopuszczalne odchyłki od linii poziomej wynoszą:

- w wypadku niecek 25 m – maks. 10 mm,

- w wypadku niecek większych – maks. 15 mm.

Literatura

- PN-EN 206-1:2003, „Beton. Część 1: Wymagania, właściwości, produkcja i zgodność”.

- ZDB, „Mechanisch hochbelastete Bodenbeläge”, X 2005.

- ZDB, „Beläge auf Zementestrich. Fliesen und Platten aus Keramik, Naturwerkstein und Betonwerkstein auf beheizten und unbeheizten Zementgebundenen Fussbodenkonstruktionen”, VI 2007.

- ZDB, „Beläge auf Calziumsulfatestrich. Keramische Fliesen und Platten, Naturwerkstein und Betonwerkstein auf calziumsulfatgebundenen Estrichen”, X 2005.

- ZDB, „Schwimmbadbau. Hinweise für Planung und Ausführung keramischer Beläge im Schwimmbadbau”, VI 2008.

- ZDB, „Außenbeläge. Belagkonstruktionen mit Fliesen und Platten außerhalb von Gebäuden”, VII 2005.

- ZDB, „Verbundabdichtungen. Hinweise für die Ausführung von flüssig zu verarbeitenden Verbundabdichtungen mit Bekleidungen und Belägen aus Fliesen und Platten für den Innen – und Außenbereich”, I 2010.

- DIN 18560-1:2004, „Estriche im Bauwesen. Teil 1. Allgemeine Anforderungen, Prüfung und Ausführung”.

- DIN 18560-2:2004, „Estriche im Bauwesen. Teil 2. Estriche auf Dämmschichten (Schwimmende Estriche)”.

- DIN 18560-3:2004, „Estriche im Bauwesen. Teil 3. Verbundestriche”.

- DIN 18560-4:2004, „Estriche im Bauwesen. Teil 4. Estriche auf Trennschicht”.

- PN-EN 13813:2003, „Podkłady podłogowe oraz materiały do ich wykonania. Materiały. Właściwości i wymagania”.

- Materiały firmy „Agrob Buchtal”.

- BEB Merkblatt, „Hinweise für Estriche im Freien, Zement-Estriche auf Balkonen und Terrassen”, VII 1999.

- PN-EN 1504-3:2006, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 3: Naprawy konstrukcyjne i niekonstrukcyjne”.

- „Warunki techniczne wykonania i odbioru robót budowlanych. Część C: Zabezpieczenia i izolacje. Zeszyt 4: Izolacje wodochronne tarasów”, ITB, Warszawa 2004.

- „Warunki techniczne wykonania i odbioru robót budowlanych. Część C: Zabezpieczenia i izolacje. Zeszyt 6: Zabezpieczenia wodochronne pomieszczeń mokrych”, ITB, Warszawa 2005.

- „Warunki techniczne wykonania i odbioru robót budowlanych. Część B: Roboty wykończeniowe. Zeszyt 5: Okładziny i wykładziny z płytek ceramicznych”, ITB, Warszawa 2006.

- DIN 18202:2005, „Toleranzen im Hochbau – Bauwerke”.

- Merkblatt 4, „Beurteilung und Behandlung der Oberflächen von Calciumsulfat – Fließestrichen”, Industrieverband WerkMörtel, VIII 2008.

- M. Rokiel, „Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce”, DW Medium, Warszawa 2009.

- M. Rokiel, „Tarasy i balkony. Projektowanie i warunki techniczne wykonania i odbioru robót”, DW Medium, Warszawa 2012.

![Tabela 2. Parametry wytrzymałościowe i grubość jastrychów pływających według normy DIN 18560-2:2004 [9] przy obciążeniu użytkowym < 2 kN/m2](https://www.izolacje.com.pl/media/cache/typical_view/data/202010/tab2parametry.JPG)

![Tabela 3. Parametry wytrzymałościowe i grubość jastrychów pływających według normy DIN 18560-2:2004 [9] przy obciążeniu użytkowym < 3 kN/m2 lub obciążeniu punktowym (nacisk koła) < 2 kN](https://www.izolacje.com.pl/media/cache/typical_view/data/202010/tab3parametry.JPG)

![Tabela 4. Parametry wytrzymałościowe i grubość jastrychów pływających według normy DIN 18560-2:2004 [9] przy obciążeniu użytkowym < 4 kN/m2 lub obciążeniu punktowym (nacisk koła) < 3 kN](https://www.izolacje.com.pl/media/cache/typical_view/data/202010/tab4parametry.JPG)