Przegląd metod recyklingu i utylizacji odpadowej pianki poliuretanowo‑poliizocyjanurowej powstającej przy produkcji wyrobów budowlanych

Overview of recycling and disposal of waste polyurethane-polyisocyanurate foam generated during the production of construction products

Poznaj metody recyklingu i utylizacji odpadowej pianki poliuretanowo‑poliizocyjanurowej powstającej przy produkcji wyrobów budowlanych, fot. www.pixabay.com

W trakcie szerokiej i różnorodnej produkcji wyrobów budowlanych ze sztywnej pianki poliuretanowo/poliizocyjanurowej powstaje stosunkowo duża ilość odpadów, które muszą zostać usunięte. Jak przeprowadzić recykling odpadów z pianki?

Zobacz także

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

Recticel Insulation Nowoczesne technologie termoizolacyjne Recticel w renowacji budynków historycznych

W dzisiejszych czasach zachowanie dziedzictwa kulturowego i jednoczesne dostosowanie budynków do współczesnych standardów efektywności energetycznej stanowi duże wyzwanie zarówno dla inwestora, projektanta...

W dzisiejszych czasach zachowanie dziedzictwa kulturowego i jednoczesne dostosowanie budynków do współczesnych standardów efektywności energetycznej stanowi duże wyzwanie zarówno dla inwestora, projektanta jak i wykonawcy. Niejednokrotnie w ramach inwestycji, począwszy już od etapu opracowywania projektu, okazuje się, że tradycyjne materiały izolacyjne i metody ich aplikacji nie są wystarczające, aby zapewnić właściwe parametry termiczne i należytą ochronę wartości historycznych budynku.

Sievert Polska Sp. z o.o. System ociepleń quick-mix S-LINE

System ociepleń quick-mix S-LINE to rozwiązanie warte rozważenia zawsze, kiedy zachodzi potrzeba wykonania termomodernizacji ścian zewnętrznych. Umożliwia montaż nowej izolacji termicznej na istniejącym...

System ociepleń quick-mix S-LINE to rozwiązanie warte rozważenia zawsze, kiedy zachodzi potrzeba wykonania termomodernizacji ścian zewnętrznych. Umożliwia montaż nowej izolacji termicznej na istniejącym już systemie ociepleń, który nie spełnia dzisiejszych wymagań pod kątem wartości współczynnika przenikania ciepła U = 0,2 W/(m²·K).

O czym przeczytasz w artykule:

|

Odpady pianki poliuretanowej pochodzące z produkcji wyrobów do izolacji cieplnej w budownictwie można poddawać recyklingowi na różne sposoby, ale wszystkie metody mają swoje zalety i wady. Z przeglądu literatury [1–10] wynika, że recykling fizyczny jest najbardziej pożądanym sposobem utylizacji. Zwraca się uwagę, że fizyczna metoda recyklingu, ze względu na prostą obsługę i stosunkowo aktywną aplikację, w krótkim czasie może okazać się skutecznym środkiem rozwiązującym problem odpadów stałych. Natomiast metoda recyklingu chemicznego, ze względu na większą trudność techniczną do poradzenia sobie z procesem chemicznym w dużej skali, wymaga dalszych prac doskonalących, ale w dłuższej perspektywie będzie to bardzo efektywna metoda odzyskiwania cennych surowców chemicznych. Overview of recycling and disposal of waste polyurethane-polyisocyanurate foam generated during the production of construction productsPolyurethane foam waste generated during the production of thermal insulation products in construction can be recycled in various ways, however there are advantages and disadvantages in all methods. The literature review shows that physical recycling is the most desirable method of disposal. It is noted that the physical method of recycling, due to its simple handling and relatively active application, in a short period of time may prove to be an effective means of solving the problem of solid waste. On the other hand, the chemical recycling method, due to the greater technical difficulty in dealing with a large-scale chemical process requires further improvement, but in the long run it will be a very effective method of recovering valuable chemical raw materials. |

Istnieją głównie trzy rodzaje technologii usuwania: składowanie, spalanie i recykling [1–2]. W niniejszym artykule poprowadzono kompleksowe porównanie, a zebrana literatura wskazuje, że recykling jest najbardziej pożądaną drogą postępowania. I o ile fizyczna metoda recyklingu, ze względu na prostą obsługę i stosunkowo aktywną aplikację, jest skutecznym sposobem postępowania, o tyle metoda recyklingu chemicznego jest trudna do zrealizowania w krótkim okresie w przemysłowej produkcji na dużą skalę. Przewiduje się, że w przyszłości odzysk prostych składników z takiego materiału będzie jeszcze skuteczniejszy.

Według statystyk danych firmy Paneltech plan produkcji wyrobów budowlanych na bazie poliuretanów szybko rośnie. W 2000 r. roczna produkcja wyniosła 1 mln m2, w 2007 r. – ok. 3,5 mln m2, a w 2021 r. – osiągnęła 22 mln m2. Przewiduje się, że w roku 2025 ilość produkowanych wyrobów budowlanych na bazie poliuretanów osiągnie wartość przekraczającą 30 mln m2. Proporcjonalnie w podobnym tempie wzrasta ilość odpadów w formie uszkodzonych wyrobów, tzw. zaciągów technologicznych związanych ze zmianą asortymentu produkcji, czy też zrębków i pyłów powstałych w procesie formatowania krawędzi na pióro i wpust, w celu uzyskania szczelnych złączy płyt.

Odpady pianki poliuretanowej należą do typu zanieczyszczenia, które w małym stopniu wpływa na środowisko naturalne. Jednocześnie, ponieważ gęstość sztywnej pianki poliuretanowej w wyrobie jest niewielka, bo ok. 30–40 kg/m3, to składowanie takiego materiału zajmuje dużo miejsca.

Ze względu na trudną degradację materiału w warunkach naturalnych, w środowisku ekologicznym obserwuje się wystąpienie niekorzystnego efektu powiększania się złoża. Ponadto drobne odpady pianki pochodzące z operacji frezowania krawędzi mają bardzo małą gęstość, bo ok. 15 kg/m3. W związku z powyższym recykling odpadów pianki poliuretanowej staje się pilną potrzebą i dlatego należałoby jak najszybciej rozwiązać ten problem.

Technologia unieszkodliwiania odpadów pianki poliuretanowej składa się głównie z trzech rodzajów postępowania: składowanie, spalanie i recykling [1–2]. Dodatkowo istnieją dwa sposoby recyklingu: fizyczny i chemiczny.

Na początku wymienić należy dwie popularne metody postępowania z odpadami poliuretanowymi, czyli składowanie lub spalanie.

Z powodu małych gęstości pozornej pianki poliuretanowej składowanie odpadów jest poważnym marnotrawstwem zasobów terenu. Należy przypomnieć, że odpady poliuretanowe są bardzo trudne do rozkładu w warunkach naturalnych, a w niektórych krajach zostały ustanowione przepisy zakazujące dysponowania gruntami do celów składowania odpadów.

Nowością w sprawie może być wprowadzanie unijnych przepisów zakazujących składowania materiałów o wysokiej zawartości węgla. Dlatego też zagospodarowanie odpadów na składowisku nie wydaje się rozsądne. Natomiast spalanie jest jednym ze sposobów niszczenia odpadowych materiałów poliuretanowych w celu odzyskania ciepła.

Szacuje się, że 1 kg poliuretanu może posiadać wartość opałową ok. 7000 kcal, co może stanowić ekwiwalent tej samej masy węgla przy dostarczaniu energii.

Poprzez spalanie można spowodować, że odpady zmniejszają objętość o ok. 99%. Odpady pianki poliuretanowej można traktować więc jako paliwo alternatywne dla węgla, oleju opałowego lub gazu ziemnego i stosować w cementowni lub kotłowni.

Zrzeszenie przemysłu poliuretanowego przeprowadziło szereg eksperymentów i wykazało, że do stałych komunalnych odpadów możliwe jest dodawanie odpadów poliuretanowych w ilości ok. 20%, co może poprawiać kaloryczność paliwa biologicznego. Spalanie jest więc traktowane jako podstawowy sposób postępowania i zajmuje ważne miejsce, zwłaszcza dla tych firm, które nie mogą skorzystać z innych metod zagospodarowania odpadów.

Można mieć obawy, że jeśli proces przebiega z niepełnym spalaniem, to powstają toksyczne produkty, takie jak cyjanowodór, tlenek węgla czy lotne związki organiczne, które poważnie zanieczyszczają atmosferę. Toksyczność produktów rozkładu termicznego i spalania PU zależy od składu chemicznego, w tym obecności plastyfikatorów, wypełniaczy i uniepalniaczy użytych w celu osiągania coraz to lepszych właściwości użytkowych wytwarzanych pianek. Dlatego metoda ta będzie stopniowo wycofywana. Ponadto wraz z nieustannym wzrostem świadomości ochrony środowiska, zwłaszcza w zrównoważonym rozwoju społeczeństwa, ludzie coraz bardziej zdają sobie sprawę, że rozsądne wykorzystanie zasobów jest ważnym strategicznym punktem odniesienia.

Odpady pianki poliuretanowej muszą być efektywnie usuwane i poddawane recyklingowi, co jest nie tylko wymogiem zapobiegania zanieczyszczeniom i chroni środowisko, ale także wprowadza konieczność obniżenia kosztów produkcji i poprawy stopnia wykorzystania surowców.

Jak wspomniano wcześniej, odpady pianki poliuretanowej, ze względu na niską gęstość i dużą objętość, są trudne do przetworzenia lub wyrzucenia na wysypisko. W związku z tym, że spalanie materiału wytwarza trujący gaz, istnieją tylko dwa bezpieczne sposoby postępowania i są to recykling fizyczny albo recykling chemiczny.

Recykling fizyczny to bezpośrednie ponowne wykorzystanie odpadów poliuretanowych bez dodatkowej obróbki chemicznej, natomiast recykling chemiczny jest zgodny z zasadą degradacji.

Odpady poliuretanowe są stopniowo poddawane depolimeryzacji w celu uzyskania oryginalnego reagenta lub innego oligomeru, a nawet małocząsteczkowego związku organicznego.

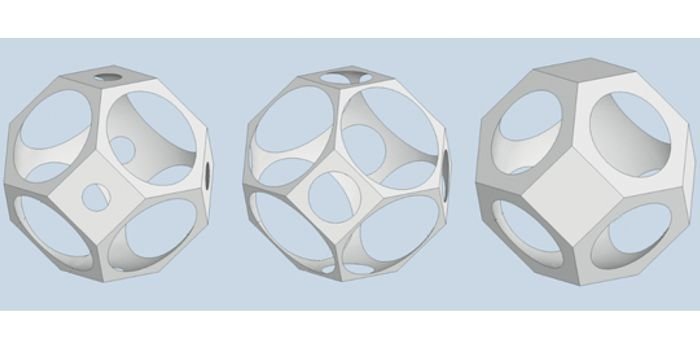

Fizyczna metoda recyklingu polega na wstępnym rozdrabnianiu odpadów pianki poliuretanowej i następnie zmienianie jedynie formy fizycznej. Takie rozdrabnianie cząstek stałych nie nadaje im reaktywności, ale pośrednio prowadzi do wytworzenia nowych produkty poliuretanowych, co jest odzyskiwaniem i przetwarzaniem surowców.

Aktualnie jest realizowany wspólny projekt pt. „Grind flex process” przedsiębiorstw Metzler Schaum GmbH i Hennecke GmbH, który z powodzeniem został sprawdzony i jest wdrażany na pełną skalę [3].

Wdrożenie tej technologii opiera się na następujących etapach:

- wytworzenie rozdrobnionego surowca,

- selekcjonowanie i dozowanie,

- mieszanie z wyselekcjonowanym poliolem i specjalnymi dodatkami,

- formowanie płyt.

Proces ten z powodzeniem znajduje zastosowanie u zachodnich producentów płyt izolacyjnych. Poprzez zmieszanie granulatu z klejami można tworzyć wszelkiego rodzaju płytowe produkty metodą formowania ciśnieniowego. Jest to obecnie najczęściej stosowana metoda, a użycie odpadowego granulatu poliuretanowego może wynosić nawet 80%. Fizyczna metoda recyklingu jest więc prosta i wygodna, przy niskich kosztach, ale nadal są pewne techniczne ograniczenia w tych różnych fizycznych metodach przetwarzania.

Wydajność otrzymywania nowych produktów jest stosunkowo niska, co znacznie ogranicza obsługę rynku. Jak wspomniano, proces klejenia jest najpowszechniejszą fizyczną metodą recyklingu odpadów poliuretanowych. Kluczowe punkty procesu to rozbijanie odpadów piankowych na drobne zrębki, a następnie pokrywanie klejem, który zwykle jest mieszaniną MDI lub MDI i poliolu, w ilości około 5–10%. Zaleca się zapewnić bezpośredni dostęp do pary wodnej o wysokiej temperaturze, co powoduje szybkie wiązanie kleju poliuretanowego.

Wyrób jest formowany w prasie, gdzie ulega zestaleniu w formie spienionej, tworząc płytę izolacyjną. Rozwiązanie to charakteryzuje się prostym, tanim oraz przyjaznym dla środowiska procesem. Natomiast największą wadą tej metody jest spadek oporu cieplnego takiego spienionego wyrobu, ponieważ współczynnik przewodzenia ciepła wzrasta z poziomu 0,022 W/(m·K) do 0,042 W/(m·K).

Można również założyć, że w pewnych przypadkach w procesie formowania na gorąco odpadowego poliuretanu mięknie on i następuje samo wiązanie pod wpływem ciepła i ciśnienia, i to bez dodatkowego kleju.

Przypomina się, że prawie wszystkie rodzaje poliuretanu, ze względu na zawartość pewnej ilości miękkiego segmentu, po podgrzaniu do odpowiedniej wysokiej temperatury i po wywarciu ciśnienia, doprowadzają do wzajemnego wiązania. Zwraca się uwagę, że różne odpady pianki poliuretanowej oraz produkty końcowe z przetworzonych materiałów miały różne warunki formowania.

W określonych warunkach z uwagi na pewien niski stopień usieciowania termoutwardzalnych odpadów poliuretanowych może występować termiczna plastyczność w zakresie 100–220°C, co powoduje, że mogą one bezpośrednio wiązać się ze sobą w zakresie odpowiednio dobranych temperatur.

Literatura [4] donosi o zachęcających wynikach badań, bo płyty uformowane w temperaturze powyżej 150°C mają moduł wytrzymałości na zginanie ok. 25 MPa, nasiąkliwość do 2% i gęstość ok. 120 kg/m3. Należy zwrócić uwagę, że wytrzymałość na zginanie jest podobna do wytrzymałości płyty pilśniowej o średniej gęstości, a nasiąkliwość wodą jest znacznie niższa.

Można przyjąć, że płyta wytworzona z odpadów, z takim właściwościami, może być używana do aplikacji, które wymagają odporności na wodę i na deformację. Ponadto wskazuje się, że możliwe jest użycie wypełniacza będącego rozdrobnionym odpadem poliuretanowym, w ilości do 20%, do formowania nowego wyrobu poliuretanowego. Można mieć więc pewność, że wypełniacz nie wpłynie znacząco na jakość produktu, a więc nie pogorszy jego właściwości.

W skrócie utylizacja polega więc na: rozdrobnieniu sztywnego tworzywa z pianki poliuretanowej na zrębki, usunięciu zanieczyszczeń, zmieszaniu z polieteropoliolem oraz izocyjanianem i uformowaniu produktu w formie płyty. Recykling chemiczny [5] polega na wykorzystaniu zjawiska depolimeryzacji poliuretanu.

Poszczególne grupy funkcyjne, takie jak ester kwasu karbaminowego, a więc związek posiadający wiązania estrowe i eterowe, będą ulegać stopniowej depolimeryzacji w kierunku uzyskania oryginalnego reagenta, a nawet małego cząsteczkowego związku organicznego.

Recykling chemiczny [6] jest zgodny z zasadą degradacji, w trakcie której wysoka masa cząsteczkowa poliuretanu zostaje obniżona do oligomerów o niskiej masie cząsteczkowej. Przykładem takich procesów degradacyjnych jest alkoholiza, przebiegająca pod wpływem katalizatora i alkoholu o niskiej masie cząsteczkowej. W takich warunkach poliuretan ulega degradacji do niskiego poziomu usieciowania, tworząc ciecz o niskiej masie cząsteczkowej w temperaturze pokojowej [7].

Prowadząc wybór odpowiednich odczynników i warunków degradacji, można uzyskać wysokiej jakości poliol, nie tylko przy niskiej temperaturze reakcji i przy krótkim czasie reakcji, ale także przy wysokiej wydajność degradacji. Najważniejszym założeniem będzie, aby uzyskiwać produkty bez wymaganych skomplikowanych późniejszych procesów oczyszczania. Taka nowa substancja może być więc wykorzystana bezpośrednio jako surowiec do przygotowania wyrobów poliuretanowych.

W literaturze [8] podaje się, że glikoliza sztywnej pianki poliuretanowej przebiega z udziałem octanu potasu jako katalizator i glikolem trójetylowym. Tamże podano, że doskonałe właściwości użytkowe uzyskano, gdy zawartość poliolu z recyklingu wynosiła 20% wag., a użyto octan potasu jako katalizator w ilości 2,0% wag.

Prepolimer poliuretanowy następnie był przeprowadzony przez TDI jako składnik zawierający grupę –NCO i uzyskano dwuskładnikowy klej poliuretanowy. Literatura [9–10] donosi, że poliuretan termoplastyczny może być degradowany glikolem i etanoloaminą w temperaturze 170°C. Reakcja degradacji jest prowadzona w atmosferze azotu i przyspieszona przez takie katalizatory jak octan litu.

Kolejnym procesem utylizacyjnym jest hydroliza. Metoda hydrolizy [7] jest prowadzona przy wykorzystaniu wodorotlenku metalu alkalicznego jako katalizatora. Pod działaniem pary wodnej pod wysokim ciśnieniem, w temperaturze 250–340°C zachodzi hydroliza poliuretanu, który rozkłada się na diaminę, poliol i CO2. Diaminę można odzyskać z mieszaniny reakcyjnej metodą destylacji lub ekstrakcji, a poliol uzyskany z hydrolizy wykorzystać do nowej polimeryzacji. Doniesienia [8] wskazują również, że pianka poliuretanowa rozkłada się i tworzy stan zawierający grupy funkcyjne hydroksylową i aminową. Mechanizm rozkładu jest podobny do reakcji wymiany w procesie estryfikacji.

Z uwagi na obecność aktywnych grup aminowych reakcja rozkładu może zachodzić w niskiej temperaturze i doprowadzać do rozkładu takich składników, jak karbaminian, polimocznik, biuret, estry kwasu mrówkowego, a w konsekwencji generować powstawanie poliolu.

Na zakończenie przeglądu należałoby wspomnieć o metodzie formowania estru fosforanowego. Metoda estru fosforanowego jest również proponowana jako nowa metoda degradacji materiałów poliuretanowych. Reakcja degradacji zachodzi w temperaturze ok. 150°C między poliuretanem a grupami fosforanowymi. Ostateczne produkty degradacji rozpuszczają się w chloroformie, tetrahydrofuranie, metylenie chlorku metylenu, dimetyloformamidzie i dimetylosulfotlenku. Produkty reakcji mogą być stosowane jako niereaktywne dodatki poprawiające właściwości, w tym zmniejszające palność.

Do metod recyklingu można zaliczyć również procesy termochemiczne, które częściowo opierają się na działaniu wysokiej temperatury. Przykładem takiego rozwiązania jest pyroliza związków organicznych. Literatura [9] przytacza, że na podstawie przeprowadzonych badań TGA/DTA i DSC dowiedziono, że ubytek masy PU rozpoczyna się po osiągnięciu temperatury 250°C, a przy 300°C ubytek masy PU wynosi ok. 80%. Podczas pyrolizy PU można otrzymać od 5 do 25% fazy zwęglonej, 10–45% cieczy oraz ok. 40% produktów gazowych.

Otrzymywana oleista ciecz może zostać dodawana do czystego poliolu w udziale nie większym niż 5 cz. wag., co nie zmienia właściwości mechanicznych, ale pozytywnie wpływa na odporność ogniową nowo wytwarzanych sztywnych pianek PU.

Kolejną metodą zapewniającą kompromis pomiędzy pyrolizą a gazyfikacją jest tzw. uwodornienie, gdzie w wyniku dostarczenia ciepła i wodoru pod wysokim ciśnieniem powstają gazowe i ciekłe produkty rozkładu. Proces ten pozwala na otrzymywanie czystszych gazów i frakcji olejowej, dzięki połączeniu ciepła, ciśnienia i dodatku wodoru.

Literatura

- „Polyurethanes and Thermal Degradation Guidance”, „American Chemistry Council”, AX 396, March 2014.

- M.G. Cao, X.R. Cao, „Recycling and Disposing Methods for Rigid Polyurethane Foamed Plastic Wastes”, „Plastics”, 2005, 34(14), pp. 14–18.

- Khalid Mahmood Zia, „Methods for polyurethane and polyurethanecomposites, recycling and recovery”, „A review, Reactive & Functional Polymers” 67 (2007), pp. 675–692.

- B.X. Jiang, H.W. Xue, B. Xu et al. „Waste rigid polyurethane foam plastics recycling regenerative production insulation board”, CN1631631, 29.06.2005.

- K.K. You, D.T. Durocher, „Chemical recycling of polyurethane and applications for the recyclates”, „The Journal of Cellular Plastics”, 1998, 34(3), pp. 261.

- E. Dominguez-Rosado, „Thermal Degradation of Urethane Modified Polyisocyanurates Foams Based on Aliphatic and Aromatic Polyester Polyol”, „Polymer Degradation and Stability” 78 (2002), pp. 1–5.

- J. Datta, K. Pniewska, „Syntheses and properties of polyurethanes got glycolysis products obtained from waste polyurethane foams”, „Polimery”, 2008, 53(1), pp. 27–32.

- J. Geng, „Application of Polyurethane Foams in the Environmental Field and Reuse of the Materials”, „Materials Review”, 2012, 26(2), pp. 78–83.

- H. Wang, „Study on the Pyrolytic Behaviors and Kinetics of Rigid Polyurethane”, „Foams” 2013, 52, pp. 377–385.

- E.C. Dick, „Flammability of Urethane modified Polyisocyanurates and its Relationship to Thermal Degradation Chemistr”, „Polymer” 42 (2001), pp. 913–923.