Technologia zalew drogowych na gorąco – zabezpieczanie spękań i dylatacji

Cz. 2. Zastosowanie zalew

Zabezpieczanie spękań i dylatacji w technologii zalew drogowych na gorąco cz. 2. Zastosowanie zalew. Securing cracks and expansion joints in the technology of hot-poured road repair compounds. Part 2: Compound application

Archiwum autora

Masy zalewowe stosuje się do napraw różnego rodzaju spękań, wypełniania przestrzeni w szczelinach dylatacyjnych, wykonawstwa torowisk tramwajowych (w obrębie styku nawierzchni i szyny) oraz innych celów, w których konieczne jest zabezpieczenie powierzchni przed wnikaniem wody, powietrza, promieniowania ultrafioletowego (UV), paliw czy czynników chemicznych. Ostatnie lata pokazały, że zapotrzebowanie na te materiały jest bardzo duże.

Zobacz także

BASCOGLASS Sp. z o. o. Pręty kompozytowe do zbrojenia betonu

Pręty kompozytowe wykorzystywane są w konstrukcjach budowlanych od kilkudziesięciu lat. Wysoka odporność na korozję, duża wytrzymałość na rozciąganie, obojętność elektromagnetyczna oraz łatwość cięcia...

Pręty kompozytowe wykorzystywane są w konstrukcjach budowlanych od kilkudziesięciu lat. Wysoka odporność na korozję, duża wytrzymałość na rozciąganie, obojętność elektromagnetyczna oraz łatwość cięcia to główne czynniki decydujące o wyborze prętów kompozytowych jako zbrojenia konstrukcji. Liczne realizacje, w których zastosowano takie zbrojenie oraz pozytywne wyniki wielu badań świadczą o tym, iż jest ono dobrą alternatywą dla klasycznej stali zbrojeniowej.

dr inż. Marcin Górski, dr inż. Bernard Kotala, mgr inż. Rafał Białozor Przykłady zastosowania prętów FRP oraz deskowań traconych

Pręty kompozytowe stwarzają wiele możliwości zastosowania w konstrukcjach budowlanych wszędzie tam, gdzie tradycyjne zbrojenie stalowe przestaje być efektywne. Wśród nich największą popularnością w realizacjach...

Pręty kompozytowe stwarzają wiele możliwości zastosowania w konstrukcjach budowlanych wszędzie tam, gdzie tradycyjne zbrojenie stalowe przestaje być efektywne. Wśród nich największą popularnością w realizacjach budowlanych cieszą się pręty kompozytowe oparte na włóknie szklanym. Ciekawą propozycją wykorzystania materiałów FRP jest ich zastosowanie w budownictwie betonowym jako deskowanie tracone. Nie jest to metoda powszechna i znajduje uznanie głównie w Stanach Zjednoczonych.

inż. Łukasz Górecki, mgr inż. Krzysztof Grzegorzewicz Keramzyt i styropian jako lekkie wypełnienia nasypów drogowych

Intensywny rozwój infrastruktury drogowej skutkuje prowadzeniem nowych szlaków komunikacyjnych na terenach dotąd niewykorzystywanych ze względu na wystąpienie w podłożu gruntów słabych i bardzo ściśliwych....

Intensywny rozwój infrastruktury drogowej skutkuje prowadzeniem nowych szlaków komunikacyjnych na terenach dotąd niewykorzystywanych ze względu na wystąpienie w podłożu gruntów słabych i bardzo ściśliwych. W takich przypadkach najczęściej stosuje się wzmocnienie podłoża poprzez zastosowanie pali, kolumn, zbrojenia geosyntetykami.

ABSTRAKT |

|---|

|

W drugiej części artykułu dotyczącego zabezpieczania spękań i dylatacji w technologii zalew drogowych na gorąco omówiono metody i technologie zastosowania tych materiałów w nawierzchniach asfaltowych, betonowych i w torowiskach tramwajowych. Opisano etapy prac naprawczych. Przedstawiono także potrzebne do tego celu urządzenia. |

|

The second part of the article that is dedicated to the problem of securing the cracks and expansion joints in hot road compound technology, discusses the methods and technology of applying these substances for the purpose of asphalt and concrete surfaces, as well as tram trackbeds. It also describes various stages of reconstruction works, as well as tools necessary to complete them. |

Woda jest nieodłącznym elementem budowy dróg, ale jest też częstą przyczyną ich uszkodzeń. Wykorzystuje się ją w procesach technologicznych, m.in. przy zagęszczaniu gruntów, podbudów z kruszyw czy mieszanek mineralno-asfaltowych (MMA), jako przekładkę antyadhezyjną między bębnami walców a gorącą MMA [1].

Jest niezbędnym składnikiem w produkcji betonów cementowych, przy wytwarzaniu emulsji asfaltowych czy wykonawstwie warstw stabilizowanych spoiwami hydraulicznymi. Ma pozytywne działanie, jeśli pamięta się o jej optymalnych ilościach. Jej nadmiar może bowiem powodować szybko postępującą destrukcję.

W okresie eksploatacji nawierzchni niszczące oddziaływanie wody może skutkować zaniżeniem nośności podłoża gruntowego, jego zawilgoceniem i przemarzaniem.

Nawet krótki czas oddziaływania wody może przyczynić się do powstania uszkodzeń, które w połączeniu z innymi czynnikami (ruchem samochodowym, promieniowaniem ultrafioletowym czy mrozem) mogą znacznie obniżyć żywotność nawierzchni. Z tego powodu wszelkie pęknięcia i ubytki należy naprawić jak najszybciej po ich rozpoznaniu.

Warstwy konstrukcyjne można zabezpieczyć od góry przez zapewnienie ciągłości struktury – przede wszystkim warstwy wierzchniej (z pominięciem nawierzchni drenażowych). Jednym z powszechnie stosowanych do tego materiałów są masy zalewowe. Ich klasyfikację i właściwości przedstawiono w pierwszej części artykułu [2].

Naprawa spękań nawierzchni asfaltowych

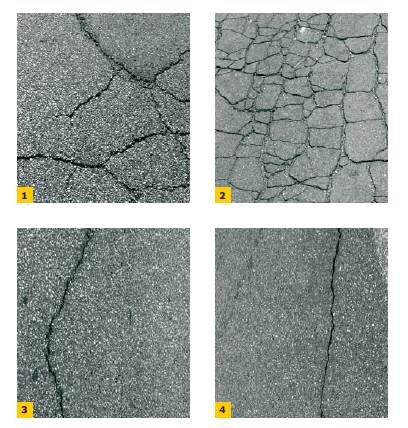

Spękania nawierzchni mogą występować jako pojedyncze (podłużne lub poprzeczne, przebiegające odpowiednio równolegle lub ukośnie bądź prosto lub krzywoliniowo do osi jezdni) i siatkowe (wzajemnie przecinające się, nieregularnie rozmieszczone, poprzecznie, podłużnie i ukośnie do osi jezdni) (FOT. 1–4). Należy je naprawiać w temp. powyżej 5°C i przy braku opadów atmosferycznych, ponieważ krawędź wypełnianych ubytków musi być sucha.

Istnieją cztery główne metody naprawy:

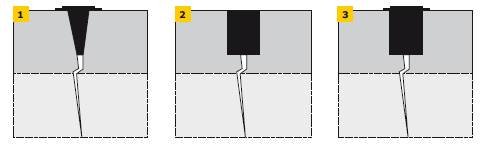

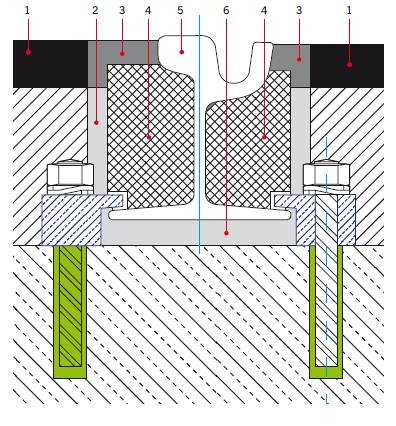

- pasmowa (RYS. 1),

- z poszerzaniem frezarką (RYS. 2),

- kombinowana (RYS. 3),

- dostosowana do spękań siatkowych.

Metoda pasmowa

Uszczelnianie pasmowe w nawierzchniach asfaltowych należy rozpocząć od oczyszczenia przestrzeni między krawędziami pęknięć oraz powierzchni samych krawędzi, a następnie nadtopienia tego obszaru strumieniem gorącego powietrza z lancy (FOT. 5–7). Tak przygotowaną przestrzeń wypełnia się masą zalewową na gorąco (rozgrzaną w kotle – FOT. 8) lub na zimno.

W wypadku masy na zimno na powierzchni formuje się pas uszczelniający o gr. ok. 2 mm i szerokości uzależnionej od stopnia degradacji nawierzchni (RYS. 1). Aby zapobiec przyklejeniu się wbudowanej zalewy do koła samochodu i jej wyrwaniu, całość posypuje się piaskiem (FOT. 7).

Poszerzenie frezarką

Technologia uszczelniania spękań z użyciem frezarki (FOT. 9–10) zależy od szerokości rozwarcia szczeliny. Pęknięcia o szerokości do 8 mm należy powiększyć na szerokość 12–15 mm i głębokość do 25 mm (RYS. 2).

Powierzchnię ścianek i przestrzenie między nimi dokładnie się oczyszcza, a następnie wypełnia masą zalewową na gorąco lub zimno do poziomu powierzchni warstwy ścieralnej latem (ze względu na wysokie temperatury powietrza) bądź z meniskiem wklęsłym zimą (ze względu na wzrost objętości zalewy w okresie letnim).

Pęknięcia z szerokimi szczelinami (20–300 mm) należy powiększyć do odpowiedniej szerokości, tak by możliwe było usunięcie luźnych fragmentów mieszanki i wyrównanie krawędzi. Głębokość frezowania powinna wynosić ok. 2/3 szerokości, lecz nie więcej niż grubość warstwy ścieralnej. Tak przygotowane powierzchnie trzeba dokładnie oczyścić szczotkami mechanicznymi.

Należy także osuszyć krawędzie. Aby poprawić przyczepność do mieszanki mineralno-asfaltowej oraz szczelność układu, warto zastosować preparaty gruntujące zgodnie z zaleceniami producentów. Przygotowaną przestrzeń wypełnia się masą zalewową na grubość warstwy kruszywa, a następnie zasypuje kruszywem o uziarnieniu 5/8 mm lub 8/11 mm (FOT. 11–12).

Czynność tę powtarza się do całkowitego wypełnienia ubytku, a ostatnią warstwę zasypuje się piaskiem. Rodzaj kruszywa (jego wielkość) zależy od szerokości i głębokości rozwarcia. Odpowiednio dobrany zapewnia wypełnionej przestrzeni odporność na deformacje oraz zapobiega wyrywaniu zalewy wskutek ruchu drogowego.

Metoda kombinowana

Podczas uszczelniania spękań metodą kombinowaną również stosowane są frezarki. Do czyszczenia krawędzi nie stosuje się natomiast szczotek mechanicznych, a jedynie lancę z gorącym powietrzem, która pozwala usuwać zanieczyszczenia oraz nadtapia MMA na obrzeżach krawędzi. W tej technologii materiały gruntujące nie są konieczne.

Przygotowane spękania wypełnia się zalewą drogową (na gorąco lub zimno) w sposób identyczny jak w metodzie pasmowej (RYS. 3).

Metoda dostosowana do spękań siatkowych

Jedną z podstawowych przyczyn powstawania typowych spękań siatkowych w nawierzchniach asfaltowych jest brak nośności podłoża. Inne to przejazd pojazdów samochodowych o ponadnormatywnym obciążeniu na oś bądź zmienne warunki atmosferyczne.

W pierwszym wypadku trudno mówić o efektywności zabezpieczenia (uszczelniania) tego rodzaju zniszczeń, gdyż będą się one nasilać w wyniku degradacji konstrukcji od dołu. W drugim – zabezpieczenie spękań siatkowych (miejscowych) ma sens wyłącznie w początkowym okresie po ich pojawieniu się, kiedy rozwarcie szczelin jest niewielkie (do 1–2 mm).

Współpraca między spękanymi elementami konstrukcji pozwala na przeniesienie obciążeń na podłoże, które należy zabezpieczyć przed ewentualnym wnikaniem wody przez spękania w głąb nawierzchni lub osłabieniem jej warstw w wyniku oddziaływania innych czynników klimatyczno-pogodowych.

Sposób naprawy takich miejsc zależy od stopnia ich degradacji. Najprostszą formą naprawy jest sfrezowanie warstwy na głębokość ok. 3 mm, oczyszczenie powierzchni i jej zagruntowanie, a następnie wypełnienie ubytku zalewą i posypanie drobnym, odpylonym, gorącym piaskiem łamanym.

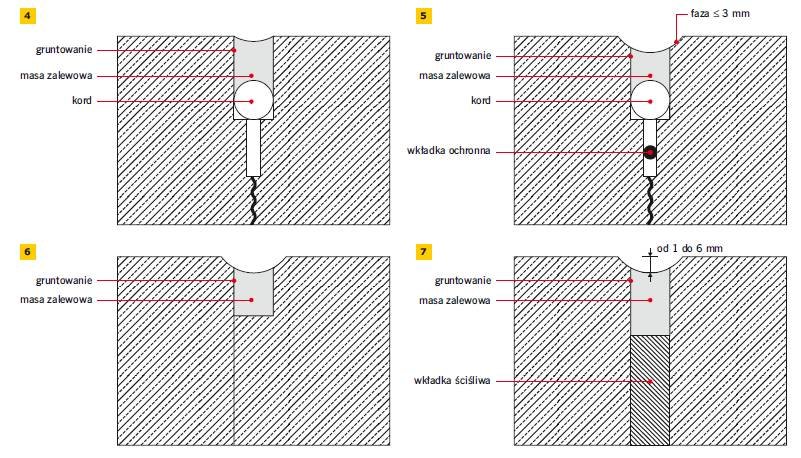

Szczeliny dylatacyjne w nawierzchniach betonowych

Nawierzchnie betonowe są wrażliwe na oddziaływania termiczne oraz wilgotnościowe. Jednym ze sposobów redukcji tych wpływów jest system szczelin, które umożliwiają kompensację przyrostów liniowych płyt betonowych, warunkowanych zmiennymi czynnikami zewnętrznymi.

W efekcie w strukturze konstrukcji nawierzchni pojawiają się nieciągłości, które wpływają na jej osłabienie. Ich brak skutkowałby jednak uszkodzeniami. Takie nieciągłości wymagają uszczelnienia, a sposób ich zabezpieczenia zależy od rodzaju szczeliny.

Szczeliny w nawierzchniach betonowych dzieli się ze względu na geometrię (na podłużne i poprzeczne) lub ze względu na funkcję i rodzaj pracy. W drugim wymienionym podziale wyróżnia się:

- szczeliny rozszerzania podłużne – zabezpieczają płytę przed zwiększaniem się jej wymiarów pod wpływem temperatury;

- szczeliny skurczowe podłużne i poprzeczne – ograniczają możliwość powstania niekontrolowanych spękań wskutek zmian liniowych, wywołanych spadkiem temperatury otoczenia lub procesami hydratacji cementu;

- szczeliny konstrukcyjne – stosowane wówczas, gdy planuje się dłuższe przerwy technologiczne lub zakończenie działki roboczej.

Szczeliny dylatacyjne skurczowe i rozszerzania wykonuje się przez nacięcie płyty na odpowiednią grubość i szerokość. Pierwsze cięcie wykonuje się w czasie do 24 godz. od momentu rozłożenia mieszanki betonowej. Jest to uzależnione m.in. od temperatury otoczenia, rodzaju cementu i wytrzymałości betonu na ściskanie, która powinna mieścić się w zakresie 8–10 MPa.

Szczelina powinna być wykonana na głębokość ok. 1/3 grubości płyty i na szerokość ok. 3 mm. Kolejne cięcie, zwiększające rozwartość dylatacji, wykonuje się po 7 dniach. Głębokość poszerzenia zależy od rodzaju szczeliny i powinna wynosić od 20 do 50 mm.

Podobnie szerokość dodatkowego nacięcia dylatacji powinna się mieścić w zakresie 8–15 mm w wypadku szczelin skurczowych i konstrukcyjnych oraz 15–20 mm w wypadku szczelin rozszerzania.

Wypełnianie szczelin powinno się odbywać w sprzyjających warunkach atmosferycznych, podczas bezwietrznej pogody, kiedy nie występują opady. Dopuszcza się prowadzenie robót w temp. powietrza niższej niż 5°C po osuszeniu i ogrzaniu szczelin lancą gorącego powietrza.

Proces aplikacji masy zalewowej powinien zapewnić całkowite wypełnienie wolnej przestrzeni oraz gwarantować uzyskanie pełnej sczepności z krawędziami dylatacji. Wymaga to dokładnego oczyszczenia szczotkami mechanicznymi krawędzi szczelin z zanieczyszczeń obcych, a przede wszystkim z pozostałości pylastych, utrudniających sczepność z właściwym podłożem. Niejednokrotnie konieczne jest zastosowanie sprężonego powietrza (np. osuszenie strumieniem gorącego powietrza zawilgoconych miejsc).

Postępujący proces starzenia i zużycia mas zalewowych wymusza na zarządcach dróg prowadzenie zabiegów utrzymujących, polegających m.in. na wymianie tych materiałów. Brak takich działań będzie skutkował penetracją wody pod płytą, miejscowym obniżeniem nośności i będzie prowadził – pod wpływem obciążeń od ruchu ciężkich pojazdów samochodowych – do powstawania niekontrolowanych spękań w narożach płyt i jej krawędziach.

Koszty remontu tego rodzaju uszkodzeń i związane z tym ograniczenia w ruchu są znaczne w stosunku do nakładów na utrzymanie.

Niesprzyjające warunki atmosferyczne, a przede wszystkim niskie temperatury zimą oraz częste przejścia przez temp. 0°C, prowadzą do spękań niskotemperaturowych i zmęczeniowych w nawierzchniach asfaltowych – nawet kilkugodzinny spadek temperatury poniżej temperatury krytycznej zastosowanego asfaltu prowadzi do powstania spękań.

Skalę tego rodzaju zniszczeń można było obserwować ostatniej zimy na wszystkich rodzajach dróg. Takie nawierzchnie powinny być ratowane natychmiast. Nie można dopuszczać do przenikania wody i innych zanieczyszczeń w głąb warstw, gdyż może to prowadzić do propagacji spękań, a tym samym i osłabienia całej konstrukcji, m.in. na skutek obniżonej nośności podłoża czy braku współpracy pomiędzy spękanymi (rozdzielonymi) fragmentami nawierzchni.

Podsumowanie

Wybór materiału do zabezpieczania uszkodzeń nawierzchni (spękań, ubytków miejscowych) czy wykonawstwa nowych elementów (szczelin, dylatacji mostowych, przestrzeni w obszarze szyn tramwajowych) powinien uwzględniać warunki pracy.

Szczególnie ważne są czynniki klimatyczno-pogodowe (temperatura, nasłonecznienie, opady) oraz możliwość występowania rozpuszczalników węglowodorowych. Parametry te, obok przewidywanego obciążenia i charakteru pracy, powinny decydować o rodzaju zastosowanego uszczelniacza.

Jednym z podstawowych parametrów zalew drogowych jest zapewnienie dobrej przyczepności zalew do różnego rodzaju powierzchni, m.in. z mieszanek mineralno-asfaltowych, betonu cementowego, stali, skał pochodzenia naturalnego i sztucznego (kostki kamienne, betonowe) itp. Pozostałe właściwości [1] powinny być tak dobrane, aby zapewniać właściwą pracę masy w okresie jej użytkowania.

Literatura

- P. Mieczkowski, „Zabezpieczanie spękań i dylatacji w technologii zalew drogowych na gorąco. Cz. 1: Klasyfikacja i właściwości zalew”, „IZOLACJE”, nr 11/12/2012, s. 78–85.

- B. Stefańczyk, P. Mieczkowski, „Mieszanki mineralno-asfaltowe. Wykonawstwo i badania”, WKiŁ, Warszawa 2008.

- Strona internetowa: www.euroasfalt.pl.

- Strona internetowa: www.bellator-mb.pl.

- Strona internetowa: www.hydrog.com.

- A. Szydło, „Nawierzchnie drogowe z betonu cementowego”, Polski Cement sp. z o.o., Kraków 2004.

- Strona internetowa: www.rekma.pl.

- Strona internetowa: www.tines.pl.