Polimocznik jako nowoczesny materiał zabezpieczający konstrukcje stalowe przed korozją

Polyurea as a modern material protecting steel structures against corrosion

Widok wewnętrznej części silosu po aplikacji pierwszej warstwy gruntu; fot.: J. Szafran, A. Matusiak

Polimocznik jest nowoczesnym materiałem o ponadprzeciętnych właściwościach, dla którego w zasadzie nie określono jeszcze granic stosowalności. Może on być zdefiniowany jako materiał powstały w wyniku reakcji poliaminy oraz poliizocyjanianu, w wyniku której powstaje produkt o budowie łańcuchowej, składającej się z n liczby cząsteczek silnie połączonych z sobą. Silnie usieciowana budowa łańcuchowa materiału powoduje, iż jest to produkt bardzo wytrzymały i elastyczny, dzięki czemu znajduje stosunkowo szerokie zastosowanie również w budownictwie.

Polimocznik pierwotnie był wykorzystywany głównie w branży wojskowej związanej z budową konstrukcji oraz systemów ochrony balistycznej (scharakteryzowany głównie poprzez próby z kamizelkami kuloodpornymi oraz hełmami), ze względu na możliwość pochłaniania energii. Przeprowadzone próby i badania dowiodły, iż dzięki swoim właściwościom znajduje wiele zastosowań również w innych branżach, m.in. w inżynierii lądowej ( FOT. 1 ).

Możliwości wykorzystania jest bardzo wiele: od zabezpieczenia fundamentów przed działaniem wody, zbiorników stalowych i żelbetowych jako zabezpieczenie antykorozyjne, wykonanie wierzchniej warstwy układów dachowych, zabezpieczenie powierzchni przed nadmiernym ścieraniem itp.

O czym przeczytasz w artykule:

|

W artykule przedstawiono podstawowe informacje na temat wykorzystania membran polimocznikowych jako wysoko efektywnego systemu zabezpieczającego konstrukcje stalowe przed korozją. Opisano podstawowe zalety i wady tego rodzaju izolacji, ze szczególnym uwzględnieniem ich wykorzystania jako powłoki antykorozyjnej. Zaprezentowano dwa przypadki realizacji: silosu stalowego na mikrokrzemionkę i podziemnego zbiornika na wodę amoniakalną. Polyurea as a modern material protecting steel structures against corrosion

|

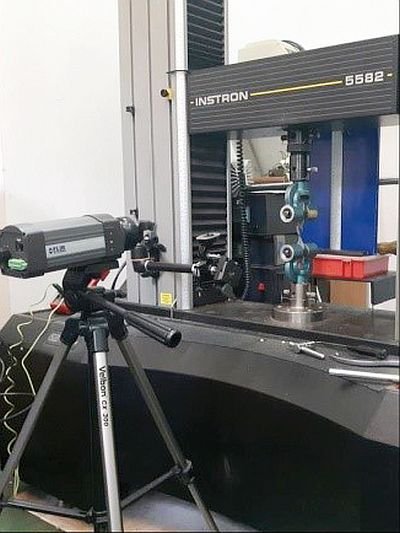

FOT. 1. Stanowisko badawcze do badania wytrzymałości na rozciąganie polimocznika; fot.: J. Szafran, A. Matusiak

Polimocznik pierwotnie był wykorzystywany głównie w branży wojskowej związanej z budową konstrukcji oraz systemów ochrony balistycznej (scharakteryzowany głównie poprzez próby z kamizelkami kuloodpornymi oraz hełmami), ze względu na możliwość pochłaniania energii. Przeprowadzone próby i badania dowiodły, iż dzięki swoim właściwościom znajduje wiele zastosowań również w innych branżach, m.in. w inżynierii lądowej ( FOT. 1 ).

Możliwości wykorzystania jest bardzo wiele: od zabezpieczenia fundamentów przed działaniem wody, zbiorników stalowych i żelbetowych jako zabezpieczenie antykorozyjne, wykonanie wierzchniej warstwy układów dachowych, zabezpieczenie powierzchni przed nadmiernym ścieraniem itp.

Do głównych zalet materiału można zaliczyć:

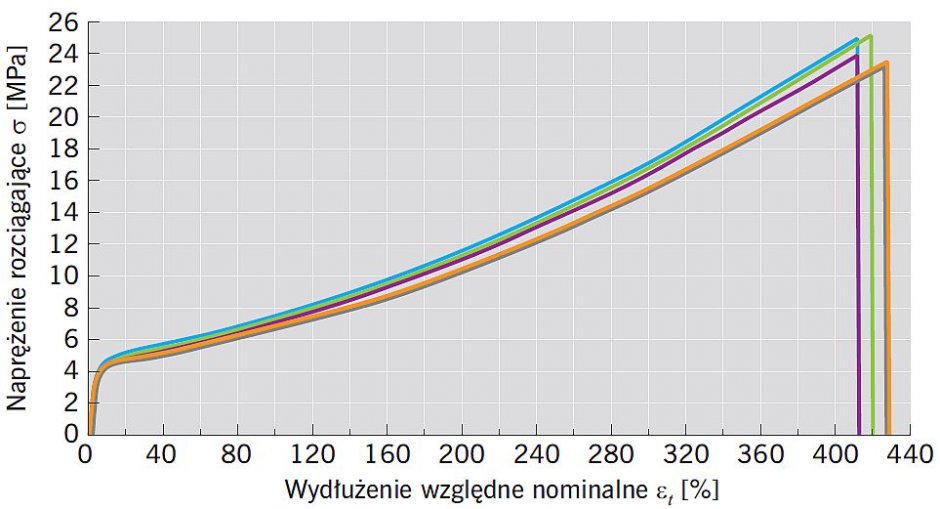

- wysoką wytrzymałość mechaniczną produktu, tworzącą mocną i szczelną izolację przeciwwodną o ponadprzeciętnej odporności na ścieranie (RYS. 1),

- wysoką elastyczność pozwalającą na pracę przy dużych obciążeniach bez ryzyka powstawania nieszczelności,

- możliwość wykonania ciągłych powłok gwarantujących wysoką wodoszczelność,

- bardzo szybkie wysychanie po aplikacji, co powoduje niemalże natychmiastową możliwość korzystania z zabezpieczonego elementu (obiektu, a także jego części),

- wysoką chemoodporność na oleje, kwasy, paliwa i inne substancje chemiczne,

- wysoką adhezję do większości materiałów budowlanych (stal, beton, drewno),

- możliwość aplikacji pionowej i poziomej,

- szeroki zakres stosowalności temperaturowej i wilgotnościowej,

- wysoką odporność na nagłe zmiany oddziaływania temperatur,

- możliwość stosowania w kontakcie z wodą pitną.

Poza niewątpliwymi zaletami wykorzystanie polimocznika ma również kilka wad, których znajomość jest konieczna do świadomego wykorzystania materiału. Są nimi:

- aplikacja wymaga specjalistycznego i drogiego sprzętu – zaawansowanego technologicznie agregatu wysokociśnieniowego,

- konieczność odpowiedniego, zwykle dość wymagającego technicznie i ekonomicznie, przygotowania podłoża (określone są szczegółowe wytyczne dla konkretnego rodzaju podłoża),

- konieczność zabezpieczenia wszystkich powierzchni przyległych, które nie podlegają pokryciu polimocznikiem (zabrudzenia są trudne do usunięcia lub w ogóle nieusuwalne),

- wykluczona aplikacja powłoki na powierzchnie brudne, tłuste, nieprzygotowane.

Można zauważyć, że lista zalet jest długa i imponująca, co powoduje coraz większe zainteresowanie polimocznikiem. Należy jednak wskazać, że ww. zalety mogą być zniwelowane przez niewłaściwą jego aplikację, przygotowanie powierzchni, pomijanie zasad wskazanych przez producentów konkretnych produktów itd. Można zatem skonkludować, że uzyskanie izolacji polimocznikowej wysokiej jakości w mniejszym stopniu zależy od samego materiału, a w zdecydowanie większym od wszystkich prac wykonywanych przed i podczas jego nakładania.

Aplikacja polimocznika

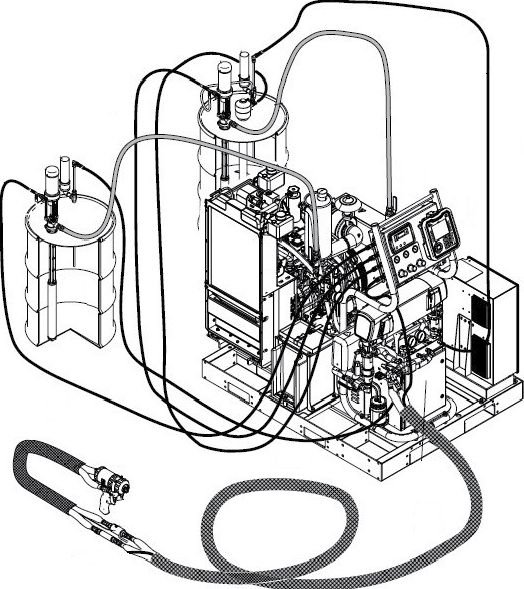

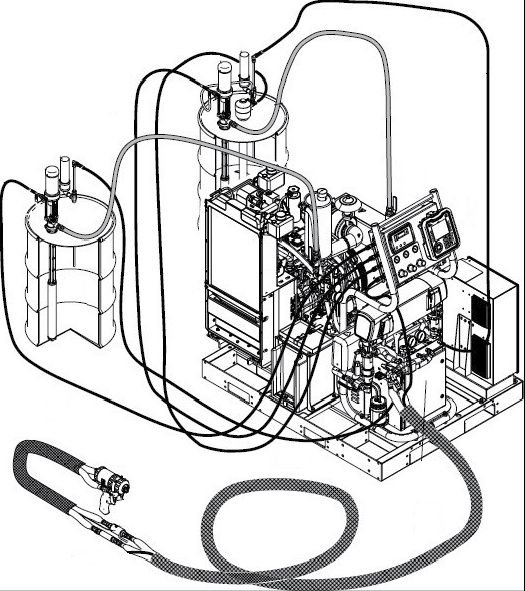

Izolacje natryskowe (polimocznik, ale także piana PUR) aplikowane są przy pomocy specjalnych urządzeń (agregatów natryskowych), które są w stanie podgrzać w/w komponenty produktów do temperatury 65–80°C, a następnie pod ciśnieniem 80–200 barów przesłać je do pistoletu natryskowego ( RYS. 2 ).

Agregaty natryskowe są to urządzenia o stosunkowo złożonej budowie, czego powodem jest fakt, iż urządzenia te generują wysokie temperatury i ciśnienia poszczególnych komponentów aplikowanego systemu ( FOT. 2 ).

Najważniejszą cechą wyżej wymienionych urządzeń jest możliwość stałej kontroli właściwości mieszanki. Jest to tym bardziej istotne, gdyż materiał jest w swojej formie końcowej produkowany in situ bezpośrednio na budowie. Parametry mieszanki kontrolowane są przy pomocy znacznej liczby czujników rozmieszczonych w najważniejszych częściach maszyny, pozwala to mieć pełną kontrolę nad jakością produktu końcowego w sposób ciągły podczas aplikacji systemu.

Przygotowanie powierzchni oraz aplikacja izolacji natryskowych wymaga od wykonującego ścisłego przestrzegania reżimów technologicznych, które są kluczowe dla otrzymania wysokiej jakości izolacji. Szczególną uwagę należy zwrócić na czystość i suchość podłoża oraz to, czy jest ono wolne od oleju, smaru oraz luźnych cząstek.

W przypadku zanieczyszczenia podłoża należy stosować śrutowanie bądź piaskowanie w celu ich usunięcia oraz zwiększenia porowatości powierzchni, co polepszy adhezję.

W przypadku aplikacji polimocznika w 99% przypadków stosować należy odpowiednio dobrane grunty, które w znaczny sposób polepszają przyczepność powłoki, a także gwarantują odpowiednią trwałość produktu końcowego.

Polimocznik a zbiorniki stalowe

Konstrukcje stalowe powinny być zabezpieczane przed wpływami środowiska w zależności od kategorii korozyjności, w której wykonany w tej technologii obiekt został wzniesiony.

Biorąc pod uwagę wyżej wymienione zalety polimocznika, można go uznać za materiał, który doskonale zabezpieczy elementy stalowe przed korozją. Może to dotyczyć nawet konstrukcji, które stykają się z wysoce agresywnymi chemicznie ściekami lub innymi cieczami o takiej charakterystyce. Ponadto ten sam materiał izolacyjny może wydłużyć trwałość konstrukcji stalowej np. poprzez zwiększenie jej odporności na ścieranie. Tym samym, stosując jeden rodzaj izolacji, można zwiększyć okres bezpiecznego użytkowania konstrukcji nie tylko w jednym, konkretnym jej aspekcie, ale i kilku naraz ( FOT. 3 – 4 ).

FOT. 3–4. Przykład natrysku polimocznika na kręgi betonowe (3) oraz zbiornik stalowy (4); fot.: J. Szafran, A. Matusiak

Poniżej przedstawiono dwa przykłady realizacji zabezpieczenia konstrukcji stalowych zbiorników (wykorzystywanych na różne materiały) w kontekście najbardziej istotnych informacji, takich jak:

- rodzaj składowanego materiału,

- sposób przygotowania powierzchni,

- rodzaj gruntu i sposób jego nakładania,

- opis użytego materiału,

- warunki środowiskowe,

- sposób nakładania powłoki.

Stalowy silos na mikrokrzemionkę (SiO2)

Mikrokrzemionka to drobnoziarnisty składnik stosowany do betonu w celu poprawy pewnych właściwości lub uzyskania właściwości specjalnych. Dodatek ten może w znaczący sposób modyfikować właściwości, zarówno mieszanki betonowej, jak i stwardniałego betonu.

Pył krzemionkowy to produkt uboczny w produkcji stopów żelazokrzemowych i krzemu metalicznego w piecach łukowych. Mikrokrzemionka składa się z bardzo drobnych sferycznych cząsteczek (ok. 100-krotnie mniejsze od średniego wymiaru ziaren cementu).

Przedmiotem prezentacji w tej części artykułu jest silos stalowy przeznaczony do składowania mikrokrzemionki, który został zabezpieczony wewnątrz polimocznikiem. Konstrukcja została zaprezentowana na FOT. 5–6.

FOT. 5–6. Widok ogólny silosu na mikrokrzemionkę – z przodu (5) i z boku (6); fot.: J. Szafran, A. Matusiak

Silos w swej części wewnętrznej i w pierwszym etapie prac został wypiaskowany do stopnia czystości Sa 2.5 według DIN EN ISO. Stopień przygotowania powierzchni i jego porównanie do profilu początkowego zaprezentowano na FOT. 7–9. Poza uzyskaniem odpowiedniego profilu powierzchni pozbawiono ją plam od oleju i smaru, a także wszelkich substancji mogących negatywnie wpływać na przyczepność.

FOT. 7–9. Widok wewnętrznej części silosu przed (7) i po (8) piaskowaniu, a także uzyskany profil powierzchni (9); fot.: J. Szafran, A. Matusiak

Pierwszą warstwę podkładu stanowił dwuskładnikowy, rozpuszczalnikowy grunt epoksydowy przeznaczony do stosowania na stal. Środek nakładany był przy użyciu wałków i pędzli.

Dosyć istotną częścią prac jest takie przygotowanie ilości mieszanki, by przy wysokich temperaturach otoczenia grunt nie zastygał w naczyniach roboczych, natomiast przy temperaturach niskich trzeba przewidzieć dłuższy czas wiązania. Wymaga to sporego doświadczenia od osób wykonujących prace. Widok wnętrza silosu po aplikacji pierwszej warstwy gruntu przedstawiono na FOT. 10.

FOT. 10. Widok wewnętrznej części silosu po aplikacji pierwszej warstwy gruntu; fot.: J. Szafran, A. Matusiak

Druga warstwa gruntu została posypana piaskiem krzemionkowym (o uziarnieniu 0,3–0,8 mm). Powierzchnia po należytym wyczyszczeniu, nałożeniu gruntu i piasku jest gotowa do aplikacji polimocznika. Profil przygotowanej powierzchni zaprezentowany został na FOT. 11.

FOT. 11. Widok wewnętrznej części silosu po aplikacji drugiej warstwy gruntu; fot.: J. Szafran, A. Matusiak

Do zaizolowania silosu wykorzystano szybko utwardzającą się membranę polimocznikową nakładaną natryskowo. Biorąc pod uwagę fakt, że produkt ten może być nakładany w odpowiednich warunkach atmosferycznych (temperatura powietrza i temperatura podłoża w zakresie 5–35°C) w sposób ciągły kontrolowane były: temperatura podłoża i wilgotność względna powietrza.

Średnie zużycie materiału, które osiągnięto, to 2,5 kg/m2 izolowanej powierzchni. Jest to wynik optymalny, biorąc pod uwagę ekonomikę przedsięwzięcia, a także warunki techniczne dla membran polimocznikowych.

Sposób nakładania membrany polimocznikowej wewnątrz stalowego silosu zaprezentowano na FOT. 12–13.

FOT. 12–13. Natryskowe nakładanie membrany polimocznikowej wewnątrz silosu stalowego; fot.: J. Szafran, A. Matusiak

Podziemny zbiornik na ścieki o wysokiej agresywności chemicznej

Kolejnym przykładem realizacji jest stalowy zbiornik podziemny przeznaczony na składowanie wysoce agresywnych ścieków poprodukcyjnych. Poza agresywnością chemiczną, przechowywane w zbiorniku ścieki charakteryzują się wysoką temperaturą.

Technologiczny proces nakładania izolacji polimocznikowej wewnątrz zbiornika był identyczny jak w przypadku silosu opisanego powyżej. Zasadniczą trudnością w wykonywaniu prac był fakt umieszczenia zbiornika pod ziemią z niewielkim otworem doprowadzającym powietrze z zewnątrz. Trudność tę potęgowała mała kubatura zbiornika. Prace prowadzone w tych warunkach stanowią duże wyzwanie dla osób je przeprowadzających, a także wymagają ciągłego dozoru ich stanu fizycznego i psychicznego.

W przeciwieństwie do wyżej opisywanego przypadku silosu, zbiornik był obiektem już używanym (kilkanaście lat) i zabezpieczonym antykorozyjnie w inny, trudny do zidentyfikowania sposób. Usunięcie poprzedniej warstwy izolacji było zajęciem niezwykle trudnym i długotrwałym. Na FOT. 14–15 zaprezentowano część zbiornika pokrytą starą izolacją w odniesieniu do części już wypiaskowanej ( FOT. 14 ), a także końcowy profil powierzchni ( FOT. 15 ), na której w kolejnym kroku technologicznym nałożono dwie warstwy gruntu wzbogaconego warstwą piasku celem zwiększenia przyczepności.

FOT. 14–15. Stan powierzchni zbiornika podczas piaskowania (14) oraz uzyskany profil powierzchni (15); fot.: J. Szafran, A. Matusiak

Biorąc pod uwagę zewnętrzne warunki atmosferyczne (późna wiosna), niewielką kubaturę zbiornika, a także wysoką temperaturę w jego wnętrzu, dość dużą trudnością było odpowiednie nałożenie gruntu epoksydowego. Przygotowanie go w niewielkich porcjach było jedyną możliwością, aby grunt ten nie zastygał w naczyniu jeszcze przed jego aplikacją.

Na FOT. 16–17 przedstawiono wygląd zbiornika z nałożoną pierwszą warstwą gruntu, a także wnętrze zbiornika po zakończeniu prac.

FOT. 16–17. Zbiornik z nałożoną warstwą gruntu (16) oraz z natryśniętym już polimocznikiem (17); fot.: J. Szafran, A. Matusiak

Podsumowanie

W niniejszym opracowaniu analizie poddano zastosowanie polimocznika jako powłoki ochronnej, z uwzględnieniem jego właściwości w odniesieniu do wymagań technicznych stawianych rozwiązaniom antykorozyjnym konstrukcji stalowych. Prezentacji dokonano, analizując prace wykonane dla dwóch konstrukcji specjalnych (silosu na mikrokrzemionkę i podziemnego zbiornika na tzw. wodę amoniakalną).

Na podstawie podanych informacji można stwierdzić, że prace tego typu wymagają nie tylko drogiego, specjalistycznego sprzętu budowlanego, ale również dużych kwalifikacji, doświadczenia i wiedzy.

Porównując membrany polimocznikowe do tradycyjnych materiałów ochrony antykorozyjnej, tj. systemów malarskich, należy zauważyć, że polimocznik nie tylko chroni elementy metalowe przed korozją, ale również polepsza inne parametry: zwiększa odporność na ścieranie i uderzenia, poprawia chemoodporność, jest materiałem termoutwardzalnym (nie mięknie w wysokich temperaturach), zachowuje elastyczność w temperaturach do –45°C itd.

Można zatem sądzić, że użycie membran polimocznikowych w nowoczesnym budownictwie będzie rosło, szczególnie jeśli wraz z ich popularnością ceny samego materiału będą malały.

Literatura

1. J. Baszkiewicz, M. Kamiński, „Korozja Materiałów”, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2006.

2. J. Bródka, „Przebudowa i utrzymanie konstrukcji stalowych”, Centralny Ośrodek Badawczo-Projektowy Konstrukcji Metalowych „Mostostal”, Politechnika Łódzka, Warszawa–Łódź 1995.

3. J. Banera, M. Maj, A. Ubysz, „Powłoki polimocznikowe w budownictwie”, DTP: D-CONCEPT, Grupa MD, Poznań 2017.

4. J. Szafran, A. Matusiak, „Polyurea coating systems: definition, research, applications”, XXII LSCE – 2016, Olsztyn 2016.

5. J. Szafran, A. Matusiak, „Nowoczesne izolacje natryskowe w budownictwie na przykładzie pianki PUR i polimocznik”, III Konferencja Naukowo-Techniczna 2017, Kraków 2017.

6. J. Szafran, A. Matusiak, „Piana PUR i polimocznik – innowacyjne izolacje natryskowe”, „Inżynier Budownictwa” 4/2018.

7. Dokumentacja techniczna polimocznika udostępniona przez firmę BASF Polska.

8. Ustawa z dnia 7 lipca 1994 r. Prawo budowlane (DzU z 2010 r. Nr 243, poz. 1623 z późn. zm.).