Iniekcja uszczelniająca żelem akrylowym KÖSTER Injektion Gel G4 żelbetowej płyty fundamentowej podziemnej hali pieca do wytopu szkła

W ramach prowadzonych prac modernizacyjnych i okresowej wymiany pieca do wytopu szkła podjęto decyzję o usunięciu powstałych podczas dotychczasowej eksploatacji nieszczelności płyty fundamentowej. Płyta o wymiarach w świetle ścian 35,50x36,27 m i grubości 1,60 m wykazywała liczne i okresowo intensywne przecieki, które powodowały konieczność tymczasowego odprowadzania przenikających wód gruntowych systemem rowków powierzchniowych wyciętych w płycie do studzienek zbiorczych i odpompowywania. Powierzchnia płyty wynosi 1287,58 m², kubatura betonu płyty fundamentowej 2060,14 m3.

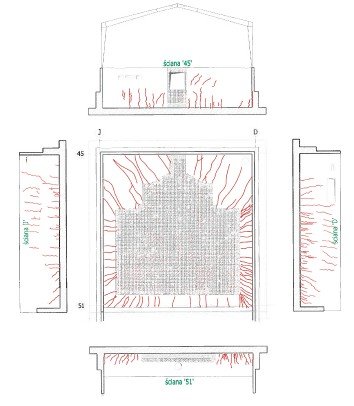

Na rys. 1. przedstawiono położenie zdemontowanego pieca oraz ideowy szkic pęknięć i zarysowań powstałych w płycie. Nie odzwierciedla on ich dokładnego i rzeczywistego przebiegu, kształtu oraz charakteru, nie należy go wprost wykorzystywać do próby odczytania, czy ustalenia bezpośrednich przyczyn ich powstania.

Rys. 1. Położenie i obrys zdemontowanego pieca wewnątrz hali oraz ideowy szkic spękań płyty fundamentowej i ścian hali pieca

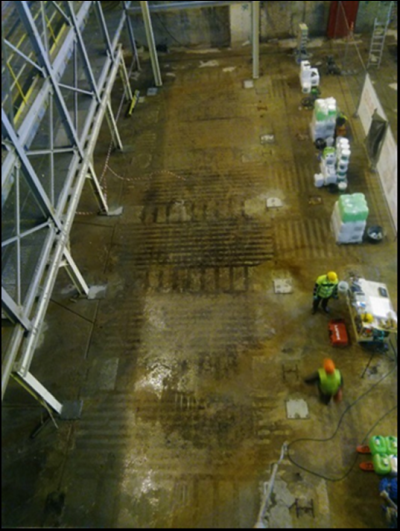

Rzeczywisty przebieg i układ rys i spękań, szczególnie w niektórych miejscach, był niezwykle regularny i symetryczny. Bliższe badania i analizy wskazały, że w wielu obszarach był on zgodny z przebiegiem i układem górnego zbrojenia płyty fundamentowej (por. fot. 1.).

Bardziej dokładna analiza całej powierzchni pokazała, że rysy i pęknięcia prowadzące wodę w układzie typu "kwadratowego” koncentrują się w środku powierzchni płyty, podczas gdy bardziej klasyczne pęknięcia w kształcie litery "y" są częściej widoczne w obszarach położonych bliżej ścian zewnętrznych.

W udostępnionej ocenie opisującej stan zachowania płyty stwierdzono, że płyta jest w dobrym stanie ogólnym. Nie stwierdzono oznak nadmiernej karbonatyzacji, grubość otuliny nad górnym zbrojeniem wynosiła ok. 5 cm, a pręty zbrojeniowe górnej warstwy nie były skorodowane. Badania przyczepności na odrywanie metodą pull-off również wykazały wartości nie odbiegające od normalnych.

Wykonane w fazie wstępnej robót badania endoskopowe odwierconych otworów nie wykazały istnienia gniazd żwirowych ani innych istotnych pustych przestrzeni. Nie znaleziono pustek pod prętami zbrojeniowymi z powodu chociażby złego zagęszczenia betonu w fazie układania.

Iniekcja próbna wykazała, że płyta fundamentowa pieca jest bardzo podatna na iniekcję, a uzyskiwane natężenia przepływu i objętości wpompowywanego iniektu wskazują na istotną objętość pustych przestrzeni w strukturze betonu, niebędących rysami ani pęknięciami, „klasycznymi” pustkami, takich jak gniazda żwirowe lub podobne struktury. Należało raczej oczekiwać istnienia wielu bardzo małych przestrzeni o znacznej sumarycznej objętości w strukturze samego betonu, aby możliwe było osiąganie tak wysokich przepływów.

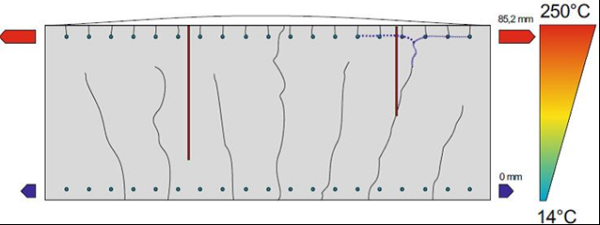

Na podstawie pozyskanych informacji dotyczących warunków eksploatacji, które mówiły, że powierzchnia płyty była wystawiona na ciągłe nagrzewanie do temperatury dochodzącej do 250°C podczas procesu produkcyjnego, należy wyprowadzić wniosek, że tak wysokie temperatury zmieniły strukturę krystaliczną betonu polegającą na utracie tzw. wody krystalicznej. Wyjaśnia to znakomicie większą porowatość betonu zaobserwowaną już podczas iniekcji próbnej. W krawędziowych obszarach płyty fundamentowej pieca beton wydawał się być mniej podatny na iniekcję – można to połączyć z faktem, że obszary te były mniej narażone na opisane wyżej oddziaływania temperaturowe. Skonsultuj się ze specjalistami firmy KOESTER Polska >>

Należy ponadto uwzględnić, że oddziaływanie wysokich temperatur prowadziło do powstawania innego rodzaju szkodliwych naprężeń powodujących powstawanie rys i spękań na styku podeszwy płyty z gruntem i wodami gruntowymi. Naprężenia takie i rysy powstały na skutek wysokich gradientów temperatur pomiędzy temperaturą wód gruntowych a temperaturą silnie nagrzewanego betonu.

Wyniki pomiarów geodezyjnych pokazały, że środkowa część płyty betonowej jest średnio o 4 cm podwyższona w porównaniu z obszarami krawędziowymi. Silne nagrzewanie powierzchni spowodowało wydłużanie/rozszerzanie się betonu w strefie powierzchniowej i powstawanie odkształceń widocznych na rys. 2. Skutkiem odkształceń są pęknięcia i zarysowania otuliny nad prętami górnego zbrojenia widoczne na powierzchni płyty w postaci siatki na planie kwadratu.

Rys. 2. Obraz odkształceń oraz spękań i zarysowań spowodowanych silnym nagrzewaniem powierzchni płyty oraz bardzo prawdopodobne głębokie pęknięcia prowadzące wodę

Niezależnie od zasadniczych kierunków pokazanych na rysunku powyżej, intensywność procesów migracji koncentrowała się w rejonach położenia wewnętrznych regeneratorów pieca, czyli obszarów najbardziej intensywnie nagrzewanych przez gazy spalinowe.

Formułując wnioski po wstępnej fazie robót i analizując możliwości i podatności na iniekcję, stwierdzono, że:

- główne spękania wgłębne idące wzwyż od podeszwy płyty są nieliczne i czasem trudno na nie natrafić przez wiercenie w regularnej siatce otworów wyznaczanej na powierzchni płyty,

- najliczniej występują w najbardziej nagrzewanych obszarach,

- łączą duże i przyległe obszary,

- w pewien sposób łączą się z powierzchniowymi pęknięciami w otulinie nad górnymi prętami zbrojeniowymi,

- poziomo są ukierunkowane od środka płyty do zewnętrznych ścian wzdłużnych hali.

Zaskakujące wyniki i dalsze, nowe informacje przyniosło badanie powierzchni płyty kamerą na podczerwień. Badanie to wykonano na skutek pojawiania się podczas wiercenia otworów wypływów ciepłej, a nawet gorącej wody i czasami parującej powierzchni. Należy tutaj nadmienić, że prace rozpoczęto po ok. 20 dniach od wygaszenia dotychczas pracującego pieca i po zakończeniu jego rozbiórki. Obszary o podwyższonej temperaturze i emitujące znacznie większą ilość ciepła resztkowego pokrywały się z lokalizacją wewnętrznych regeneratorów pieca.

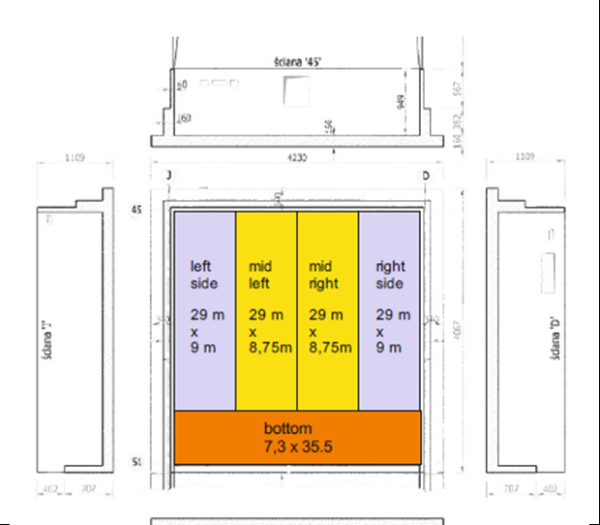

Prowadzone prace iniekcyjne musiały być ściśle skoordynowane z pracami montażowymi nowego pieca, tak, że harmonogram jego montażu pozostawiał na iniekcję jedynie 20 dni kalendarzowych. Dlatego wyznaczono pięć stref: w dwóch krawędziowych do realizacji iniekcji w pierwszej kolejności, następnie w dwóch środkowych oraz strefę dolną na końcu (por. rys. 3.).

Założono wiercenie w płycie w siatce otworów 80x80 cm (pierwotnie zakładano 100x100 cm) i piątym otworem na przecięciu przekątnych, na głębokość 100 cm. Próba uzyskania większej skuteczności przez wiercenie otworów pod kątem i domniemywane przez to przecięcie większej ilości dróg migracji wody nie przyniosła znaczących efektów. Na powierzchni płyty zamontowano łącznie 4365 pakerów iniekcyjnych, łączna długość odwierconych otworów wyniosła 379 800 cm. Ilość wtłoczonej mieszanki żelu akrylowego KÖSTER Injektionsgel G4 wyniosła 5 606,80 litrów.

Podatność na iniekcję od początku wydawała się podążać za obrazem spękań powierzchni i temperaturą resztkową na powierzchni betonu. Istniały także niewielkie obszary zupełnie niepodatne na iniekcję, gdzie beton prawie w ogóle nie przyjmował iniektu.

Ze względu na ilość żelu akrylowego KÖSTER Injektionsgel G4 możliwą do wtłoczenia można było wyróżnić trzy rodzaje pakerów:

- typ I: ilość niewielka lub prawie zerowa => beton nieuszkodzony,

- typ II: ilość średnia i towarzyszący szybki wypływ przez pęknięcia na powierzchni => lokalne rysy i pęknięcia o charakterze powierzchniowym,

- typ G: wysokie i stałe natężenie przepływu, ilości duże i znaczące => głęboka i daleko posunięta destrukcja betonu.

Typ I był dominującym typem pakerów. Pakery typu II występowały znacznie częściej (ok. 25% łącznej ilości). Otwory z nimi przecinały lokalne rysy i pęknięcia i wykazywały bardzo szybko pojawiający się wypływ wtłaczanego akrylowego żelu KÖSTER Injektionsgel G4 na powierzchnię. Typ G to były pakery, przez które możliwe było wtłoczenie dużej i bardzo dużej ilości żelu KÖSTER Injektionsgel G4, ich strefy rozpływu były często bardzo szerokie (o promieniu nawet do 2,0 m), charakteryzowały się dużym potencjałem oraz możliwością i koniecznością wielokrotnego dobijania.

W miarę postępu robót w doszczelnionych strefach już dnia następnego widoczne były wysychające powierzchnie. Często konieczne było stosowanie miejscowych blokad z szybkosprawnych materiałów cementowych KÖSTER, aby tamować szczególnie intensywne wypływy wody.

Ilość wtłaczanego żelu KÖSTER Injektionsgel G4 i podatność betonu na iniekcję gwałtownie wzrosła po rozpoczęciu robót w strefach środkowych (np. szóstego dnia osiągnięto ilość wtłoczonego żelu równą sumie z dni poprzednich). W obszarze regeneratora nr 3 (to także rejon najwyższych temperatur) 80% pakerów zakwalifikowano do typu G. Wtedy pracowały równocześnie nawet trzy pompy iniekcyjne KÖSTER Acrylat Gel Pumpe.

W obszarze dolnym przed wlotem do komina wobec niezbyt wysokich temperatur na powierzchni betonu zdolność betonu do przyjmowania żelu nie była znacząco wielka, aczkolwiek wzdłuż głównych dróg przepływu spalin ilość wtłoczonego iniektu znacząco rosła.

Wobec znaczącego postępu prac montażowych nowego pieca możliwe obszary działania stopniowo się redukowały, chociaż lokalne dobijania w koniecznych przypadkach były tam jeszcze możliwe.

W drugiej połowie okresu prowadzenia robót iniekcyjnych temperatury wewnątrz hali znacząco spadły, co przede wszystkim miało znaczenie dla przygotowywania iniektu o odpowiedniej temperaturze (podłoże/substrat betonowy miał nadal temperaturę odpowiednią do iniektowania).

W ostatnich czterech dniach wykonywano wyłącznie lokalne dobijanie w dostępnych jeszcze strefach, gdzie występowała taka konieczność, oraz iniekcje wzdłuż rys, które albo jeszcze prowadziły wodę, albo wzdłuż których pokazały nowe przecieki po doszczelnieniu sąsiednich obszarów.

Podczas 20 dni stopniowo ograniczanej dostępności frontu robót i prowadzenia prac w trybie wielozmianowym udało się uzyskać wielką redukcję ilości przenikających wód gruntowych. Porozumiano się, że osiągnięcie w ciągu 20 dni kalendarzowych całkowitej szczelności płyty przy wyżej opisanym obrazie uszkodzeń nie jest wykonalne i wymagałoby znacznie dłuższego czasu i większej dostępności, którymi wówczas nie dysponowano. Natomiast osiągnięty efekt był na tyle zadowalający, że na tym etapie modernizacji zakładu zrezygnowano już z iniekcji rys w ścianach nie wykluczając realizacji tego zakresu w przyszłości.

Wykonawca robót: KOESTER Polska Sp. z o.o., prace wykonano w okresie 07–27.03.2018 r.