Izolacja tarasu

Jak zaprojektować i wykonać taras z uszczelnieniem zespolonym?

Izohan

Problemów związanych z przeciekaniem tarasów można uniknąć, jeśli w czasie budowy prace zostaną wykonane wyjątkowo starannie, a zastosowane materiały i technologia będą dopasowane do warunków użytkowania i konstrukcji tarasu.

Zobacz także

Follmann Chemia Polska – Oddział Triflex Polska Renowacja balkonów i tarasów – na co zwracać uwagę?

Wiele mieszkań i dachów posiada niewykorzystywane do tej pory tarasy lub balkony. W ostatnim czasie coraz więcej właścicieli mieszkań docenia ich urok i wartość. Zaniedbywane przez długi czas, przeważnie...

Wiele mieszkań i dachów posiada niewykorzystywane do tej pory tarasy lub balkony. W ostatnim czasie coraz więcej właścicieli mieszkań docenia ich urok i wartość. Zaniedbywane przez długi czas, przeważnie są w stanie nienadającym się do użytku i wymagają remontu. Jakich należy użyć materiałów, aby naprawa była prawidłowo wykonana, a efekt był trwały?

Canada Waterproof System Jak zapobiec przeciekaniu dachu i tarasu?

Dachy, balkony i tarasy to zewnętrzne elementy konstrukcyjne budynku przez cały rok wystawione na destrukcyjne działanie różnych warunków i czynników atmosferycznych. Aby uniknąć kłopotliwych awarii oraz...

Dachy, balkony i tarasy to zewnętrzne elementy konstrukcyjne budynku przez cały rok wystawione na destrukcyjne działanie różnych warunków i czynników atmosferycznych. Aby uniknąć kłopotliwych awarii oraz kosztownych napraw, warto dobrze zabezpieczyć ich powierzchnie przed kontaktem z wodą.

Canada Rubber Polska Jaka żywica poliuretanowa na balkon, taras, dach?

Jaka żywica poliuretanowa na balkon sprawdzi się najlepiej w naszych warunkach klimatycznych? Jak uszczelnić i naprawić stary dach na przykład z papy lub balkon z płytkami ceramicznymi bez konieczności...

Jaka żywica poliuretanowa na balkon sprawdzi się najlepiej w naszych warunkach klimatycznych? Jak uszczelnić i naprawić stary dach na przykład z papy lub balkon z płytkami ceramicznymi bez konieczności zrywania materiału poszycia? I czy żywica poliuretanowa na taras to dobre rozwiązanie dla płytek? Odpowiadamy na przykładzie rozwiązań Canada Rubber – lidera innowacji w zakresie hydroizolacji balkonów, tarasów, dachów.

Taras może się znajdować bezpośrednio na ziemi, opierać się na słupach, ścianach, pod którymi znajduje się wolna przestrzeń, lub pokrywać pomieszczenia. Konstrukcyjnie tarasem będzie również dach płaski, jeśli zechcemy wykorzystać go do odpoczynku i rekreacji.

W artykule zostaną scharakteryzowane tarasy wykonane nad pomieszczeniami ogrzewanymi, jednak większość zaleceń będzie się odnosić także do tarasów nad pomieszczeniami nieogrzewanymi oraz do balkonów.

Wymagania dotyczące tarasów

Wymagania, jakie powinien spełniać każdy taras, są następujące:

- całkowita szczelność o każdej porze roku, zapobiegająca penetracji opadów atmosferycznych w konstrukcję (w tym odporność na zalegający śnieg w obrębie cokołów i pasów nadrynnowych),

- szybkie i skuteczne odprowadzenie opadów poza taras,

- odpowiednie zamocowanie i uszczelnienie obróbek blacharskich, trwałe zakotwienie balustrad w sposób uniemożliwiający przeciekanie (należy unikać kotwień balustrad od góry, zalecane jest kotwienie do boku lub spodu płyty),

- umożliwienie ruchów termicznych wierzchnim warstwom tarasu,

- zapewnienie odpowiedniej ochrony cieplnej (pomieszczenia poniżej tarasu powinny być chronione warstwą termoizolacji o odpowiedniej grubości),

- brak możliwości wnikania wilgoci od strony wnętrza pod tarasem (konieczne jest wykonanie warstwy paroizolacji, blokującej wnikanie pary wodnej w przegrodę).

Dolne warstwy tarasu znajdują się cały czas w tej samej temperaturze, bez względu na porę roku, górne zaś podlegają wahaniom temperatur od –20ºC czy –30ºC do nawet +70ºC, gdy taras znajduje się od południowej strony i jest wykończony ciemną okładziną ceramiczną. Amplituda temperatur może wynosić nawet 100ºC.

Górne warstwy tarasu muszą więc sprostać dużym wahaniom temperatur, dlatego tak ważne jest, by wszystkie warstwy ze sobą współpracowały. Wpływają one bowiem na szczelność tarasu, jego odporność na zmiany temperatur, zjawiska atmosferyczne i obciążenia użytkowe.

Poza tym w naszej strefie klimatycznej występuje od 150 do 200 przejść przez temperaturę 0ºC rocznie. Jest to bardzo niekorzystne zjawisko, ponieważ woda, przechodząc ze stanu ciekłego w stały, zwiększa swoją objętość i działa degradująco, szczególnie na układy cementowe.

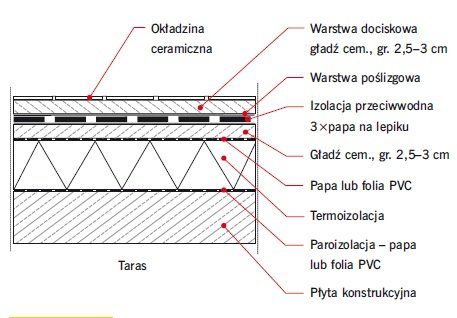

Układ warstw tarasu

Na taras z powierzchniowym odprowadzeniem wody składają się następujące warstwy (rys. 1): płyta nośna tarasu z uformowanym spadkiem, a w razie braku spadku dodatkowy podkład spadkowy, paroizolacja, termoizolacja, warstwa dociskowa, hydroizolacja, górne warstwy wykończeniowe.

Płyta nośna tarasu

Przenosi ona ciężar własny, a także ułożonych na niej materiałów izolacyjnych, wykończeniowych oraz obciążenie użytkowe. Płyta nośna oraz sposób jej oparcia projektowane są przez uprawnionego projektanta z uwzględnieniem przewidywanych obciążeń. Samowolnie nie można dokonywać żadnych zmian.

Idealne rozwiązanie jest wtedy, gdy płyta konstrukcyjna ma spadek uformowany już na etapie układania mieszanki betonowej. W przypadku braku spadku na płytach konstrukcyjnych należy wykonać dodatkową wylewkę spadkową z betonu o takiej samej klasie co płyta konstrukcyjna. Minimalna grubość wylewki spadkowej powinna wynosić 3,5 cm (w najcieńszym miejscu przy krawędzi). Ze względu na tak cienką warstwę betonu trzeba zwrócić szczególną uwagę na jego zabezpieczenie przed zbyt szybkim wyschnięciem (przesuszeniem).

W celu zespolenia wylewki z podłożem zaleca się wykonanie warstwy sczepnej. Może ją stanowić modyfikowana polimerami zaprawa cementowa typu PCC (polymer cement concrete). Jest to produkt w postaci sypkiej, który bezpośrednio przed aplikacją miesza się ze ściśle odmierzoną ilością wody i tak przygotowaną mieszankę wciera pędzlem w podłoże. Warstwę spadkową należy układać na jeszcze niezwiązaną warstwę sczepną – metodą mokre na mokre.

W przypadku niezastosowania warstwy sczepnej może dojść do zerwania przyczepności pomiędzy płytą konstrukcyjną a wylewką spadkową w wyniku skurczu hydratacyjnego i pracy konstrukcji.

Jeżeli warstwa niwelacyjna musi mieć mniejszą grubość, nawet miejscowo, beton należy zastąpić zaprawami typu PCC wyższej jakości. W zależności od grubości warstwy spadkowej dobiera się drobno- lub gruboziarniste zaprawy. W przypadku zapraw typu PCC grubość warstwy niwelacyjnej w najcieńszym miejscu ograniczona jest grubością ziaren. Oczywiście, nie można zapominać o zastosowaniu warstwy sczepnej.

Po wykonaniu nadlewki z betonu prowadzenie dalszych prac jest wskazane dopiero po odczekaniu min. 21 dni, natomiast w przypadku mieszanki typu PCC czas odczekania wynosi ok. 7 dni. Zaleca się, aby spadek tarasu zapewniający niezakłócony spływ wody wynosił 1,5–2%. Większe nachylenie może być przyczyną zsuwania się warstw tarasu.

Warstwa paroizolacji

Jest to bariera zapobiegająca przedostawaniu się pary wodnej z pomieszczeń wewnątrz budynku do strefy punktu rosy – strefy temperatury, przy której następuje skraplanie się pary wodnej. Brak paroizolacji jest częstą przyczyną zawilgocenia sufitów w wyniku kondensacji pary wodnej pod warstwą wodoszczelną, co tworzy wrażenie nieszczelności tarasu. Warstwa paroizolacji układana jest bezpośrednio na wylewce spadkowej lub płycie konstrukcyjnej wykonanej ze spadkiem.

Funkcję paroizolacji mogą pełnić materiały rolowe lub bezspoinowe masy bitumiczne. Elastyczne wyroby wodochronne z tworzyw sztucznych i kauczuku, np. folie PE, PVC, EPDM, powinny spełniać wymagania zawarte w normie PN-EN 13984:2006/A1:2007 (U) [8], a papy paroizolacyjne – wymagania zawarte w normie PN-EN 13970:2006/A1:2007 [9]. Ważne jest, by materiały rolowe były zgrzane lub sklejone na zakładach za pomocą specjalnych klejów wskazanych przez producenta.

Warstwa paroizolacji wykonywana z mas bitumicznych grubowarstwowych (KMB) jest powłoką bezspoinową, ciągłą na całej powierzchni. Ważne jest, by stosować masy dyspersyjne wodorozcieńczalne, ponieważ warstwa ta ma bezpośredni kontakt z polistyrenowymi płytami ocieplającymi. Wybór i rodzaj warstwy paroizolacyjnej należy dobierać na podstawie obliczeń cieplno-wilgotnościowych.

Warstwa termoizolacyjna

Izolacja termiczna przeciwdziała wykraplaniu się pary wodnej pod paroizolacją (przenosi punkt rosy powyżej paroizolacji), ogranicza ruchy konstrukcji nośnej z ukształtowanym spadkiem, zimą zmniejsza straty ciepła z pomieszczeń usytuowanych pod tarasem, a latem nadmierne ich ogrzewanie, powinna też mieć zdolność do przenoszenia obciążeń przewidzianych przy użytkowaniu tarasu, dlatego zalecane jest stosowanie płyt ocieplających o wytrzymałości na ściskanie co najmniej 200 kPa (przy odkształceniu 10%).

Grubość warstwy termoizolacyjnej należy ustalać na podstawie obliczeń izolacyjności cieplnej zgodnie z normą PN-EN ISO 6946:2008 [10]. Polistyren ekspandowany (EPS) powinien spełniać wymagania zawarte w normie PN-EN 13163:2004/AC:2006 [5], polistyren ekstrudowany (XPS) – zawarte w normie PN-EN 13164:2009 [6].

Zaleca się, aby grubość warstwy ocieplającej nad pomieszczeniem ogrzewanym wykonana z polistyrenu, i to zarówno ze styropianu, jak i z polistyrenu ekstrudowanego, wynosiła przynajmniej (jeśli z obliczeń nie wynika inaczej) 12 cm.

Jeśli z jakichś powodów warstwa musi być cieńsza, można zastosować płyty ocieplające z pianki PUR. Wtedy przy zachowaniu współczynnika przenikania ciepła U = 0,30 W/(m²·K) grubość warstwy termoizolacyjnej może wynosić już 7 cm (o ile z obliczeń nie wynika inaczej). Sztywne pianki poliuretanowe powinny spełniać wymagania zawarte w normie PN-EN 13165:2009 [7].

Na obrzeżu tarasu należy zamocować drewnianą listwę zabezpieczoną przed korozją biologiczną, np. przez zaimpregnowanie, i dostosowaną do grubości ocieplenia. Listwę przytwierdza się do podłoża za pomocą nierdzewnych kotew rozporowych. Do listwy mocowane będzie później orynnowanie.

Warstwa termoizolacyjna powinna być zarówno nienasiąkliwa, jak i odporna na obciążenia mechaniczne. Jeżeli nie jest stosowany polistyren ekstrudowany (XPS), to należy stosować polistyren ekspandowany (styropian) o wytrzymałości na ściskanie (przy 10% naprężeniu względnym) 200 kPa i o zmniejszonej nasiąkliwości (EPS 200). Najlepiej by było, gdyby płyty ocieplające miały frezowane obrzeża, co eliminuje możliwość powstawania mostków termicznych oraz tworzy jednolitą, gładką powierzchnię bez wybrzuszeń, uskoków i ubytków.

Można też układać termoizolację dwuwarstwowo, z przesunięciem styków. W przypadku, gdyby mogło dojść do zawilgocenia termoizolacji przy wykonywaniu jastrychu, należy zastosować dodatkową warstwę zabezpieczającą, np. z folii PE.

Warstwa dociskowa

Zadaniem warstwy dociskowej jest utworzenie podłoża pod izolację wodoszczelną oraz warstwy nawierzchniowe. Warstwa ta powinna mieć stałą grubość i kompensować odkształcenia konstrukcji oraz odkształcenia termiczne.

Przy zróżnicowanych grubościach proces wysychania płyty jest nierówny i w wyniku tego skurcz wiązania jest różny w różnych miejscach. Dlatego warstw dociskowych nie powinno się używać do tworzenia spadków.

Jako minimalną grubość jastrychu o wytrzymałości na ściskanie min. 20 MPa należy przyjąć 4 cm, w praktyce najczęściej stosuje się 5–6-centymetrowe warstwy. Podkłady tarasów z uwagi na skurcz i charakter obciążeń zbrojone są siatkami i/lub zbrojeniem rozproszonym.

Warstwa dociskowa podlega oddziaływaniu skurczu, a wpływ na niego ma długość elementu, dobowe i roczne różnice temperatur oraz współczynnik wydłużalności termicznej materiału. Konieczne jest więc wykonanie prawidłowych dylatacji. Ogólnie rzecz biorąc, można wyróżnić następujące typy dylatacji występujących w obrębie tarasów:

- konstrukcyjne, które oddzielają poszczególne części budynku,

- obwodowe, na pełną grubość podkładu i warstw wierzchnich,

- strefowe, dzielące jastrych na niezależne części,

- na połączeniach nawierzchni tarasu z elementami o innym współczynniku wydłużalności termicznej,

- kontrolne (pozorne) – wykonywane w warstwach cementowych. Mają one za zadanie ograniczyć rysy tworzące się w wyniku naprężeń skurczowych tylko do tej przerwy dylatacyjnej. Można je wykonać, nacinając szczeliny w świeżo związanej warstwie wylewki na głębokość 1/3–1/2 grubości.

Dylatacje obwodowe (rys. 2) (skrajne) oddzielają podkład i wykładziny od wszelkich na stałe wbudowanych elementów: wokół ścian, słupów, schodów itp. Mają one za zadanie przeciwdziałać oddziaływaniom pracy termicznej jastrychu na jego zewnętrzną obudowę.

Dylatacje strefowe dzielą jastrych na niezależne części. Muszą mieć odpowiednią szerokość dobraną w oparciu o wielkość pól dylatacyjnych i sprężystość materiału wypełniającego. Dobrym rozwiązaniem przy wykonywaniu dylatacji strefowych jest też korzystanie z gotowych profili dylatacyjnych, które mocuje się na etapie wykonywania jastrychu.

Wytyczne opracowane przez ITB [10, 11] mówią o polach dylatacyjnych wielkości 4 m², wytyczne niemieckie [16] z kolei mówią o rozstawie dylatacji 2–5 m. Na tarasach do ok. 30 m2 można wykonywać pola dylatacyjne mniejsze (ok. 5 m2); przy większych tarasach można zwiększyć powierzchnie pól dylatacyjnych, ale przy jednoczesnym zwiększeniu szerokości dylatacji.

W dobraniu szerokości dylatacji pomaga wzór:

b = Δl · 100/ s,

gdzie:

b – szerokość dylatacji,

Δl – wydłużenie elementu [mm],

s – powrót elastyczny, czyli zdolność do przenoszenia odkształceń materiału wypełniającego dylatacje [%].

Δl = α · Δt · l,

gdzie:

α – współczynnik rozszerzalności liniowej [10–6/K],

Δt – zmiana temperatury podłoża [K],

l – długość elementu.

I tak np. dla elementu betonowego o długości boku 2 m (dla betonu α = 11), gdy zdolność do przenoszenia odkształceń materiału wypełniającego dylatacje wynosi 25%, przy założonej zmianie temperatur od –20ºC (243,15 K) do +60ºC (333,15 K) szerokość dylatacji oblicza się następująco:

Δl = 11 [10-6/K] · 80 · 2 = 0,00176 [m] = 1,76 mm,

b = 1,76 · 100 / 25 = 7,04 mm.

Warstwę dociskową dzieli się na fragmenty zbliżone do kwadratu. Wzajemne proporcje boków powinny zawierać się w stosunku 1:1–1:1,5. W przypadku wąskich i długich warstw dociskowych odstęp między szczelinami nie powinien przekraczać 2–2,5-krotnej szerokości. Dylatacje w warstwie dociskowej należy przenieść na wykładzinę (dobór układu dylatacyjnego na podstawie wymiarów płytek).

Warstwa izolacji wodoszczelnej

Powinna zabezpieczać warstwy spodnie przed migracją wilgoci, a dzięki swej elastyczności kompensować ruchy podłoża wywołane odkształceniami termicznymi. Wykonuje się ją z dwuskładnikowych (lub rzadziej jednoskładnikowych) mikrozapraw uszczelniających, do których bezpośrednio mogą być klejone okładziny ceramiczne. Mikrozaprawa składa się z dwóch komponentów: proszkowego i płynnego, które należy ze sobą wymieszać, przestrzegając ściśle instrukcji producenta (proporcje składników, czas mieszania).

Podłoże musi być matowo-wilgotne, wolne od substancji antyadhezyjnych. Większość producentów zaleca, aby pierwsza cienka warstwa była wcierana pędzlem w podłoże. Taki sposób aplikacji zapewni należyte zespolenie hydroizolacji z podłożem. Przy układaniu mikrozapraw uszczelniających należy zwrócić uwagę na grubość jednorazowo nakładanej warstwy. Zazwyczaj nie powinna ona przekraczać 1 mm. Wymagana grubość hydroizolacji podpłytowej zalecana przez większość producentów wynosi 2 mm (po wyschnięciu). Nanoszenie kolejnych warstw może się odbywać za pomocą pędzla, pac stalowych lub urządzeń natryskowych.

Dobierając hydroizolację mineralną, należy przede wszystkim kierować się parametrem przyczepności do podłoża oraz zdolnością mostkowania rys. Szczególnej uwagi wymaga przygotowanie podłoża na złączach elementów pionowych z powierzchnią tarasów. Powierzchnie te różnie pracują względem siebie i naprężenia powstające pomiędzy tymi płaszczyznami koncentrują się w narożnikach.

Z tego względu we wszystkich przejściach pion–poziom powinny być wtopione taśmy uszczelniające. W pierwszą warstwę hydroizolacji wtapia się taśmy, umieszczając je w taki sposób, by połowa szerokości zachodziła na element pionowy, a połowa na poziomy. Przy aplikacji drugiej warstwy mikrozaprawy taśmy pokrywa się izolacją analogicznie jak przy wtapianiu siatki w zaprawę klejową podczas wykonywania ociepleń elewacji. Układanie płytek ceramicznych możliwe jest po 24–72 godz. od wykonania hydroizolacji.

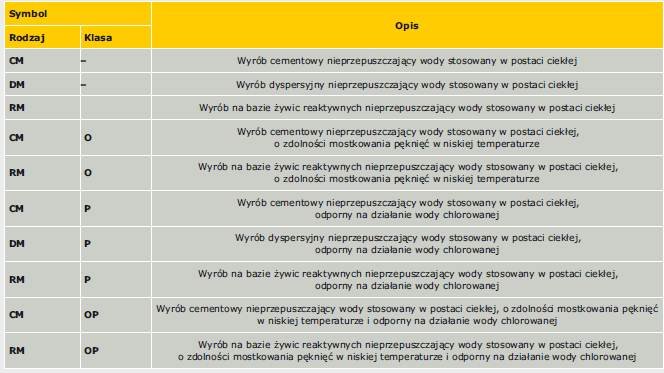

Większość z producentów deklaruje zgodność tego rodzaju wyrobów z aprobatami technicznymi ITB, ale od niedawna można też wprowadzać wyrobów do powszechnego stosowania w budownictwie na podstawie deklaracji zgodności z normą PN-EN 14891:2009 [1]. Norma ta określa trzy rodzaje wyrobów hydroizolacyjnych, w tym właśnie wyroby cementowe nieprzepuszczające wody stosowane w postaci ciekłej (oznaczenie CM) [1].

Wyrób spełniający wymagania dodatkowe można oznaczać, oprócz określenia rodzaju, np. CM, określając jego klasę. I tak: klasa O oznacza zdolność mostkowania pęknięć w niskiej temperaturze, a klasa P – odporność na działanie wody chlorowanej.

Wykładziny tarasu

Występuje tu duża różnorodność, najczęściej jednak stosuje się wykładziny z płytek ceramicznych. Płytki te powinny być dobrane do warunków użytkowania przede wszystkim z uwagi na nasiąkliwość, a w dalszej kolejności ze względu na odporność na ścieranie oraz na klasę antypoślizgowości. Na tarasie należy stosować płytki ceramiczne o klasie nasiąkliwości z I grupy.

Według normy PN-EN 14411:2009 [3] oznaczone są one jako:

- A I (płytki ciągnione) o nasiąkliwości E ≤ 3%,

- B Ia (płytki prasowane) o nasiąkliwości E ≤ 0,5%,

- B Ib o nasiąkliwości 0,5% ≤ E ≤ 3%.

Z uwagi na wysoką elastyczność powłoki hydroizolacyjnej do przyklejania okładziny ceramicznej wymaga się stosowania klejów o podwyższonych parametrach (oznaczonych C2). Dodatkowo nowa wersja normy PN-EN 12004:2008 [2] wprowadziła jako wymóg dodatkowy (opcjonalny) badanie odkształcalności, czyli podatności utwardzonego kleju na deformację pod wpływem działania naprężeń między płytką ceramiczną a powierzchnią układania, bez uszkodzenia powierzchni zainstalowania [2].

Jest to parametr, dzięki któremu można zweryfikować, czy zaprawa klejowa naprawdę jest elastyczna. Cytowana norma określa dwie klasy odkształcalności: S1 – kleje odkształcalne (odkształcenie poprzeczne ≥ 2,5 mm i < 5 mm) i S2 – kleje o wysokiej odkształcalności (odkształcenie poprzeczne ≥ 5 mm).

Jeśli nie stosujemy zapraw klejowych upłynnionych (stosowanych tylko na powierzchniach poziomych), to klej należy nanosić metodą kombinowaną, rozprowadzając go na powierzchni układania zębatą stroną pacy oraz gładką stroną pacy na spodniej, montażowej stronie płytki. Technika ta zapewnia wymagane 100-proc. pokrycie płytek klejem, co zapobiega wnikaniu i gromadzeniu się wody między nimi a izolacją.

Po całkowitym wyschnięciu kleju można przystąpić do wypełniania szczelin masą fugową spełniającą wymagania normy PN-EN 13888:2009 [4]. Szerokość spoin między płytkami powinna wynosić min. 5 mm. Dylatacje, przeniesione na okładzinę z warstwy dociskowej, wypełnia się uszczelniaczem trwale elastycznym, odpornym na korozję biologiczną, starzenie oraz agresję chemiczną, np. na bazie poliuretanów.

Aby praca materiału wypełniającego, przenoszącego głównie siły poziome, była poprawna, należy odseparować jego poziomą (spodnią) powierzchnię od podłoża (powinien mieć dobrą przyczepność tylko do brzegów szczeliny). W tym celu oraz w celu uzyskania prawidłowej głębokości wypełnienia stosowane są sznury dylatacyjne wykonane z materiału o zamkniętych porach. Sznur dylatacyjny powinien mieć średnicę o 20% większą od szerokości szczeliny dylatacyjnej. Zagłębia się go w szczelinie na taką głębokość, by uzyskać poprawny przekrój wypełnienia.

Przy szczelinach dylatacyjnych o szerokości do 12 mm głębokość wypełnienia równa jest szerokości wypełnienia, przy szerokości szczeliny ≥ 12 mm głębokość wypełnienia równa jest połowie szerokości wypełnienia (rys. 3).

Literatura

- PN-EN 14891:2009 „Wyroby nieprzepuszczające wody stosowane w postaci ciekłej pod płytki ceramiczne mocowane klejami. Wymagania, metody badań, ocena zgodności, klasyfikacja i oznaczenie”.

- PN-EN 12004:2008 „Kleje do płytek. Wymagania, ocena zgodności, klasyfikacja i oznaczenie”.

- PN-EN 14411:2009 „Płytki ceramiczne. Definicje, klasyfikacja, właściwości i znakowanie”.

- PN-EN 13888:2009 „Zaprawy do spoinowania płytek. Wymagania, ocena zgodności, klasyfikacja i oznaczenie”.

- PN-EN 13163:2009 „Wyroby do izolacji cieplnej w budownictwie. Wyroby ze styropianu (EPS) produkowane fabrycznie. Specyfikacja”.

- PN-EN 13164:2009 „Wyroby do izolacji cieplnej w budownictwie. Wyroby z polistyrenu ekstrudowanego (XPS) produkowane fabrycznie. Specyfikacja”.

- PN-EN 13165:2009 „Wyroby do izolacji cieplnej w budownictwie. Wyroby ze sztywnej pianki poliuretanowej (PUR) produkowane fabrycznie. Specyfikacja”.

- PN-EN 13984:2006/A1:2007 „Elastyczne wyroby wodochronne. Wyroby z tworzyw sztucznych i kauczuku do regulacji przenikania pary wodnej. Definicje i właściwości”.

- PN-EN 13970:2006/A1:2007 „Elastyczne wyroby wodochronne. Wyroby asfaltowe do regulacji przenikania pary wodnej. Definicje i właściwości”.

- PN-EN ISO 6946:2008 „Komponenty budowlane i elementy budynku. Opór cieplny i współczynnik przenikania ciepła. Metoda obliczania”.

- Instrukcja ITB nr 344/2007 „Zabezpieczenia wodochronne tarasów i balkonów”, „Instrukcje, wytyczne, poradniki”, ITB, Warszawa 2007.

- Instrukcja ITB nr 344/1997 „Zabezpieczenia wodochronne tarasów. Dobór materiałów i technologia wykonania”, ITB, Warszawa 1997.

- Instrukcja ITB nr 404/2004 „Warunki techniczne wykonania i odbioru robót budowlanych”, cześć C: „Zabezpieczenia i izolacje”, zeszyt 4: „Izolacje wodochronne tarasów”, „Instrukcje, wytyczne, poradniki”, ITB, Warszawa 2004.

- Materiały informacyjne firmy IZOHAN.

- Materiały informacyjne firmy MC Bauchemie.

- ZDB Merkblatt, „Belagkonstruktionen mit Fliesen und Platten ausserhalb von Gebäuden”, VIII 2002.