Wapno hydratyzowane – historia, właściwości i zastosowanie

W artykule przedstawiono właściwości wapna hydratyzowanego – produktu gaszenia wapna palonego. Opisano historię stosowania wapna, proces jego gaszenia oraz podano wymagania normowe. Przedstawiono ponadto właściwości zapraw budowlanych zawierających wapno hydratyzowane.

Zobacz także

RAXY Sp. z o.o. Nowoczesne technologie w ciepłych i zdrowych budynkach

Poznaj innowacyjne, specjalistyczne produkty nadające przegrodom budowlanym odpowiednią trwałość, izolacyjność cieplną i szczelność. Jakie rozwiązania pozwolą nowe oraz remontowane chronić budynki i konstrukcje?

Poznaj innowacyjne, specjalistyczne produkty nadające przegrodom budowlanym odpowiednią trwałość, izolacyjność cieplną i szczelność. Jakie rozwiązania pozwolą nowe oraz remontowane chronić budynki i konstrukcje?

STYROPMIN Styropmin XPS PRO – niezawodny do zadań specjalnych

XPS PRO jest najnowszym osiągnięciem ekspertów z firmy Styropmin w dziedzinie skutecznej termoizolacji. To polistyren ekstrudowany, materiał bardziej wytrzymały i twardszy od uniwersalnego styropianu....

XPS PRO jest najnowszym osiągnięciem ekspertów z firmy Styropmin w dziedzinie skutecznej termoizolacji. To polistyren ekstrudowany, materiał bardziej wytrzymały i twardszy od uniwersalnego styropianu. Niezawodny w miejscach trudnych do ocieplenia, z ryzykiem zawilgocenia i dużą amplitudą temperatur, a także narażonych na duże naprężenia ściskające.

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Dokładna data odkrycia materiałów wiążących przez człowieka, w tym wapna, jest trudna do ustalenia. Z pewnością nastąpiło to po odkryciu przez człowieka ognia i jego praktycznego wykorzystania w życiu codziennym. Podczas licznych eksperymentów prowadzonych z użyciem ognia stwierdzono, że rozdrobniony kamień gipsowy lub wapienny pochodzący z miejsca, w którym rozniecano ognisko, po zmieszaniu z wodą wykazuje zdolność do wiązania i twardnienia.

Pierwsze piece do wypalania wapna powstały prawdopodobnie w 7 tysiącleciu p.n.e. Miały one postać opalanych drewnem komór, w których układano fragmenty skały wapiennej. Późniejsze modyfikacje polegały na stosowaniu naprzemiennych warstw wapienia i opału, a także pokrywaniu tych prymitywnych wapienników gliną (z otworami wylotowymi powietrza) [1].

Pierwsze przypadki stosowania wapna udokumentowano ok. 3000 lat p.n.e. w starożytnym Egipcie. Egipcjanie stosowali wapno do produkcji wapiennej zaprawy murarskiej przy budowie piramid w Gizie oraz do nawożenia gleby [2]. Zaprawy otrzymywane przez zmieszanie wapna palonego z pucolanami i wodą stosowano również podczas budowy Wielkiego Muru Chińskiego [2, 3], wznoszonego w okresie VII–III w. p.n.e. oraz przy wznoszeniu wielu budowli na terenach Babilonii (np. brama Bogini Isztar) i Grecji. W Chinach wapno stosowano przy budowie świątyń, mostów i budowli fortyfikacyjnych [4].

Stosowanie wapna zostało rozpowszechnione podczas panowania Imperium Rzymskiego [1–3]. Dzięki starannemu doborowi surowca i dodawaniu do spoiwa wapiennego skutecznych modyfikatorów Rzymianie osiągnęli mistrzostwo w posługiwaniu się zaprawami wapiennymi [1].

Produkcję wapna i jego zastosowanie opisał wielki rzymski budowniczy i architekt Witruwiusz w traktacie „O architekturze ksiąg dziesięć” [5]. Dzieło powstało prawdopodobnie między 20 a 10 r. p.n.e. Jest ono bezcennym źródłem wiedzy o archi tekturze i sztuce budowlanej starożytnych Greków i Rzymian. W tym okresie wapno wypalano w piecach polowych, tzw. mielerzach [2].

W Polsce pierwsze budowle wzniesione z użyciem zapraw wapiennych pochodzą z X w. (np. rotunda na Wawelu) [1]. Przykładami najstarszych budowli z kamienia wapiennego łączonego zaprawą wapienną, zachowanymi do obecnych czasów, są Opactwo Benedyktynów w Tyńcu i Kościół Św. Andrzeja w Krakowie, pochodzące z XI w. [4].

Po okresie rzymskim nastąpił wyraźny spadek wykorzystywania spoiw wapiennych (a także gipsowych). Dopiero w XIV w. nastąpił rozwój produkcji wapna, a jego zastosowanie rozszerzyło się na całą Europę. Wypalanie wapna niewiele się różniło od dawnego sposobu rzymskiego. Piece polowe uległy niewielkiej modernizacji na rzecz pieców komorowych o przekroju ciągłym prostokątnym lub kolistym z otworami ciągowymi w sklepieniu, opalanych drewnem lub węglem drzewnym.

Wprowadzenie węgla kamiennego w XVIII w. zmieniło zasadniczo technologię wypalania wapna. We Francji powstały pierwsze piece szybowe, które rozpowszechniły się w całej Europie i wyparły mało wydajne piece komorowe i polowe.

Produkcja wapna palonego w Polsce na skalę przemysłową rozpoczęła się w XVIII w. Ok. 1770 r. na wzgórzu Kadzielnia (Kielecczyzna) powstał z inicjatywy bp. Kajetana Sołtyka pierwszy wapiennik [6]. Ponad sto lat później, w 1886 r., wybudowano tam trzy piece do wypalania wapna. W 1938 r. zakłady w Kadzielni (fot. 1) zatrudniały ok. 200 pracowników, którzy wydobywali skałę wapienną do produkcji nawozów, topnika dla przemysłu hutniczego, wapienia dla przemysłu cukrowniczego i hut szkła. Część produkcji przeznaczona była jako kamień budowlany i tłuczeń dla kolejnictwa, część produkowanego wapna była eksportowana. Eksploatację Kadzielni zakończono w 1968 r.

Rozwój przemysłu wapienniczego na ziemiach polskich miał podobny charakter jak w całej Europie. W okresie międzywojennym do wypalania wapna stosowano piece kręgowe Hoffmana, piece szybowe o niskiej wydajności oraz prymitywne piece polowe. W tym okresie przemysł wapienniczy rozwijał się bardzo powoli [2]. Na 1935 r. można datować powstanie nowoczesnego polskiego przemysłu wapienniczego. W latach 1934–35 w Trębaczowie k. Działoszyna powstał pierwszy wapiennik „Wapnodział” produkujący wapno na skalę przemysłową. Był to piec „rüdersdorfski”, stojący, częściowo zmechanizowany. Jego właścicielami byli: Józef Tyras z Trębaczewa i hrabina Krystyna Potocka z Parzymiech [7].

Obecnie zakłady wapiennicze to nowoczesne zakłady, umiejscowione w rejonach Kielc, Opola i na Kujawach (tabela 1). Wapno palone wytwarzane jest w Polsce na skalę przemysłową we współprądowo-regeneracyjnych piecach Maerza opalanych paliwami ciekłymi lub gazowymi oraz w jednoszybowych piecach cylindrycznych opalanych koksem lub antracytem. Ze względu na różne kierunki zastosowania wapna palonego, a tym samym konieczność zapewnienia mu odmiennych cech użytkowych (np. odpowiednio długiego czasu gaszenia) w zakładach wapienniczych stosowane są zarówno piece jednoszybowe, jak i piece Maerza [8].

W okresie szczytu przypadającego na połowę lat 70. produkcja wapna palonego przekroczyła 5 mln ton i od tego czasu stale spadała do ok. 1,5 mln ton w 2006 r. Obecnie trend spadkowy został zahamowany i produkuje się ok. 2 mln ton wapna. Prognozowany jest wzrost produkcji do ok. 2,5 mln ton w 2012 r.

Produkcja wapna hydratyzowanego

Do produkcji wapna hydratyzowanego (nazywanego często wapnem suchogaszonym) stosuje się wapno palone, produkowane w kraju na skalę przemysłową w piecach Maerza lub piecach szybowych. Na szczególną uwagę zasługuje wapno z pieców Maerza charakteryzujące się wysoką aktywnością (czas gaszenia t60 wynosi ok. 30 s), wysokim stopniem czystości (przekraczającym w przypadku wypalania dobrej jakości kamienia wapiennego 97%). Wapno palone z pieców Maerza po procesie gaszenia pozwala na uzyskanie bardzo wysokiej jakości wapna hydratyzowanego, którego powierzchnia właściwa BET przekracza 20 m2/g, podczas gdy powierzchnia właściwa hydratu z pieców szybowych nie przekracza 16 m2/g [8]. Jakość produktu hydratacji – wapna hydratyzowanego – jest w decydującym stopniu determinowana przez jakość surowca – wapna palonego.

Wapno suchogaszone jest obecnie produkowane metodą bezdojrzewalnikową (komorową) – w hydratorach mechanicznych. Wymaga ona stosowania jednorodnego wapna palonego, charakteryzującego się dużą aktywnością. Warunek ten jest jednak często trudny do spełnienia [8].

Dawniej gaszono wapno również metodą dojrzewalnikową – w dołach gaszalniczych, a produktem gaszenia było ciasto wapienne. Przykładowy opis gaszenia wapna podano poniżej. Procesowi gaszenia podlega wapno zmielone o granulacji poniżej 10 mm. Drobne uziarnienie wapna palonego przyspiesza hydratację i powoduje wzrost wydajności urządzenia. Wapno palone mielone podaje się do mieszalnika wstępnego ślimakowego, gdzie doprowadza się również wodę. Następnie mieszanka wapna i wody podawana jest do właściwej komory mieszalnika o pojemności 10–15 m3, w którym przebiega proces hydratacji. Dokładne wymieszanie składników zapewnia ślimak łopatkowy. W wyniku reakcji chemicznej, zapisywanej równaniem sumarycznym: 2CaO + H2O → 2Ca(OH)2, następuje szybki wzrost temperatury do ok. 102–104°C. Utrzymuje się ją w tych granicach dzięki regulowaniu ilości dodawanej wody. Reakcja ma charakter egzotermiczny, a wydzielone ciepło jest spożytkowane na odprowadzenie nadmiaru wody. Para uchodzi przez skruber i wentylator na zewnątrz. Porywa ona drobne cząstki hydratu, które wpływają do skrubera przez przelew umiejscowiony w górnej części komory mieszalnika. Cięższe cząsteczki wapna niezgaszonego oraz niewypalonego kamienia wapiennego opadają na dno komory i są okresowo odprowadzane na zewnątrz otworem spustowym umieszczonym w dolnej jego części.

Wapno hydratyzowane jest kierowane do układu separatorów w celu oddzielenia od niego zanieczyszczeń. Separacja odbywa się dwustopniowo, co zapewnia uzyskanie produktu o bardzo drobnym uziarnieniu i praktycznie niezawierającego zanieczyszczeń. Uzyskany produkt – wapno hydratyzowane – podawany jest do zbiornika gotowego produktu. Pozostałość, nazywana kaszką pohydratacyjną, przeznaczona jest głównie do produkcji wapna nawozowego.

Wykaz producentów wapna hydratyzowanego w kraju przedstawiono w tabeli 1.

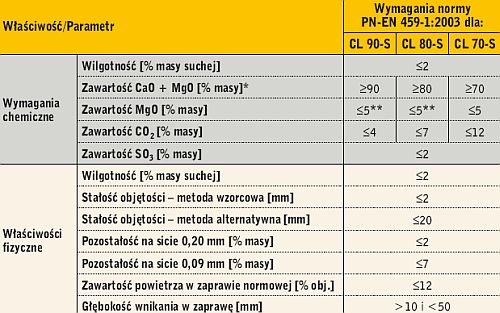

Wymagania normowe i właściwości

Wapno hydratyzowane jest objęte wymaganiami normy europejskiej PN-EN 459 -1:2003 „Wapno budowlane. Część 1: Definicje, wymagania i kryteria zgodności” [9]. W normie tej wapno budowlane zostało podzielone na dwie zasadnicze grupy, których dalszy podział przedstawiono poniżej:

1) wapno powietrzne, które „w zasadzie nie twardnieje pod wodą i nie ma właściwości hydraulicznych”:

a) wapno wapniowe (CL), zawierające głównie tlenek lub wodorotlenek wapnia bez żadnych dodatków materiałów hydraulicznych lub naturalnych:<

- wapno palone (Q) – nie gaszone: CaO,

- wapno hydratyzowane (S) – gaszone: Ca(OH)2,

- wapno pokarbidowe – odpadowe Ca(OH)2 powstało przy produkcji acetylenu z karbidu,

- wapno muszlowe – Ca(OH)2 powstało w wyniku gaszenia wyprażonego kamienia muszlowego;

b) wapno dolomitowe (DL), składające się głównie z tlenku lub wodorotlenku wapnia i tlenku lub wodorotlenku magnezu: wapno dolomitowe półhydratyzowane – głównie: Ca(OH)2 + MgO, wapno dolomitowe całkowicie zhydratyzowane – głównie: Ca(OH)2 + Mg(OH)2;

2) wapno hydrauliczne, które „ma właściwość wiązania i twardnienia pod wodą”:

a) wapno hydrauliczne naturalne (NHL):

- wapno hydrauliczne naturalne, wytwarzane przez wypalenie bardziej lub mniej ilastego lub krzemionkowego kamienia wapiennego,

- wapno hydrauliczne z dodatkami (Z) – NHL zawierające do 20% dodatków pucolanowych lub hydraulicznych;

b) wapno hydrauliczne (HL), składające się z wodorotlenku wapnia, krzemianów wapnia i glinianów wapnia, wytwarzane poprzez mieszanie odpowiednich surowców.

Jak wynika z tych zapisów, wapno hydratyzowane sklasyfikowano jako wapno wapniowe, otrzymywane w wyniku kontrolowanego gaszenia wapna palonego.

Wapna powietrzne (w tym wapno hydratyzowane) sklasyfikowano dodatkowo z uwagi na zawartość składników głównych, a wapna hydrauliczne – z uwagi na klasę wytrzymałości.

Wapno hydratyzowane może być produkowane i klasyfikowane według PN-EN 459-1:2003 w trzech różnych asortymentach, różniących się zawartością sumy tlenków CaO + MgO i oznaczanych jako:

- wapno wapniowe EN 459-1 CL 90-S,

- wapno wapniowe EN 459-1 CL 80-S,

- wapno wapniowe EN 459-1 CL 70-S.

Wymagania normowe dotyczące wymienionych produktów przedstawiono w tabeli 2.

Należy podkreślić, że dobra jakość wapna hydratyzowanego jest kształtowana przez:

- odpowiednio wysoką zawartość składnika głównego i małą ilość zanieczyszczeń (występujących głównie jako węglany i siarczany),

- drobne uziarnienie wapna hydratyzowanego,

- stałość objętości związaną z niewielką ilością lub brakiem niedogaszonego CaO i MgO.

Norma PN-EN 459-1 nie przewiduje natomiast wymagań odnośnie wytrzymałości zaprawy wykonanej z wapna hydratyzowanego. Materiał ten charakteryzuje się bardzo małą wytrzymałością na ściskanie, która po 90 dniach wiązania i twardnienia zaprawy normowej nie przekracza 1 MPa [10].

Rola wapna hydratyzowanego w zaprawach budowlanych

Wapno hydratyzowane z uwagi na swoje właściwości jest powszechnie stosowane w budownictwie i drogownictwie, a w mniejszych ilościach – w przemyśle chemicznym oraz w procesach związanych z ochroną środowiska [4, 11]:

- budownictwo – w zaprawach tynkarskich, murarskich, wyrobach chemii budowlanej,

- drogownictwo – do stabilizacji gruntów, w mieszankach asfaltowych,

- ochrona środowiska – w uzdatnianiu wody, oczyszczaniu ścieków, odsiarczaniu spalin, neutralizacji osadów ściekowych,

- przemysł chemiczny – do produkcji farb i lakierów.

Wapno hydratyzowane jest składnikiem suchych mieszanek budowlanych, a zwłaszcza tynków wapienno-cementowych, tynków gipsowych oraz gładzi wapiennych i gipsowych, których produkcja w ostatnich latach dynamicznie się rozwija. Jest niezastąpione w zaprawach tynkarskich i murarskich, w których wydatnie poprawia ich urabialność, charakteryzowaną przez plastyczność zaprawy i retencję wody [12]. Tynk łatwo się nakłada i obrabia, co spowodowane jest m.in. powstawaniem tzw. mleczka wapiennego w końcowym stadium obróbki tynku.

Zaprawy tynkarskie i murarskie zawierające wapno hydratyzowane wykazują ponadto bardzo dobrą przyczepność do podłoża [3, 13], co ma bardzo istotne znaczenie zarówno dla świeżego tynku narzuconego na ścianę, jak i dla stwardniałej wyprawy tynkarskiej. Dodatek wapna hydratyzowanego zwiększa elastyczność zaprawy i ułatwia jej odkształcanie się pod wpływem zmian liniowych muru. Odkształcalność zaprawy wapiennej jest zdecydowanie większa niż cementowej. Dobrze obrazują to wartości modułu Younga wynoszące dla zapraw o proporcji spoiwa do piasku 1:3, odpowiednio:

- 8 GPa – w odniesieniu do zaprawy wapiennej,

- 37,5 GPa – w odniesieniu do zaprawy cementowej.

Zaprawy cementowe mają dużą wytrzymałość, charakteryzują się wysoką wartością modułu Younga, czyli są sztywne, mało odkształcalne i krucho pękają [13].

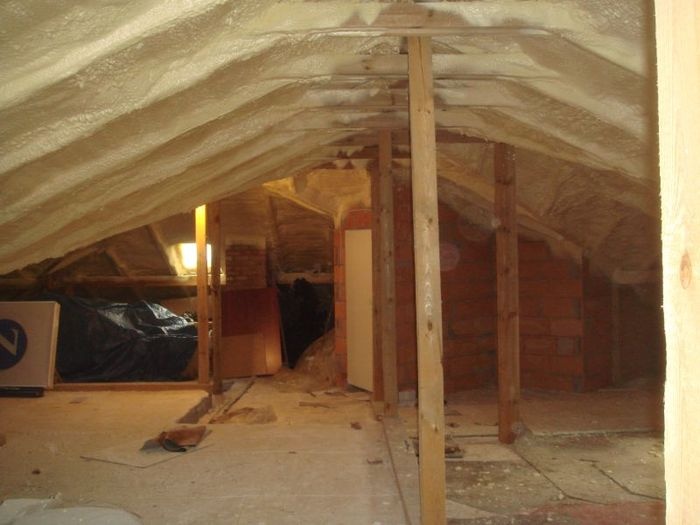

Zaprawy tynkarskie zawierające duży udział wapna hydratyzowanego charakteryzują się dużą porowatością otwartą, z ograniczonym udziałem porów kapilarnych odpowiedzialnych za transport wilgoci i wody. Taki system porów zapewnia bardzo dobrą przepuszczalność pary i dwutlenku węgla, a więc ułatwia oddychanie tynków, a tym samym polepsza mikroklimat pomieszczeń [3, 4], tak jak ma to miejsce w przypadku tynków gipsowych.

Ograniczony udział porów kapilarnych kształtuje dobrą mrozoodporność zapraw cementowo-wapiennych i dużą trwałość wypraw tynkarskich w warunkach oddziaływania niekorzystnych i zmiennych czynników atmosferycznych (intensywne opady, silne nasłonecznienie, zmienne temperatury).

Duża porowatość zapraw wapiennych polepsza również izolacyjność cieplną wyrażoną niskim współczynnikiem przewodzenia ciepła λ, z reguły poniżej 0,35 W/(m·K). Dlatego też wapno hydratyzowane wykorzystywane jest przy produkcji ciepłochronnych zapraw murarskich i tynkarskich o współczynniku λ < 0,20 W/(m·K). Zaprawy wapienne wykazują ponadto niski współczynnik rozszerzalności termicznej, wynoszący ok. 7×10–6/K. Współczynnik ten jest zbliżony do wartości, jakie uzyskano dla cegły silikatowej, cegły wypalanej i betonu komórkowego [13].

Duża porowatość otwarta zapraw cementowo- wapiennych wykorzystywana jest również w systemach renowacyjnych, składających się z obrzutki, tynku podkładowego (magazynującego) i tynku renowacyjnego [14]. Wapienno-cementowy tynk renowacyjny charakteryzuje się:

- wysoką porowatością (> 25% objętości porów w świeżej zaprawie), niezbędną do krystalizacji soli bez zniszczenia zaprawy oraz zwiększającą jej mrozoodporność,

- paroprzepuszczalnością (µ ≤ 12), umożliwiającą migrację wilgoci z muru do otoczenia, a jednocześnie pozwalającą na koncentrację soli w cienkiej przypowierzchniowej warstwie muru,

- znacznie zredukowaną nasiąkliwością kapilarną (3–7 mm po 24 godz. dla 2-centymetrowej warstwy tynku). Dolna wartość podciągania kapilarnego umożliwia ograniczoną penetrację szkodliwych soli z podłoża bez obawy, że przy rekrystalizacji soli w krótkim czasie zostanie uszkodzony tynk. Górna wartość umożliwia sklasyfikowanie tynku jako nienawilżonego wodą [14].

Zaprawy zawierające wapno opisywane są ponadto jako zdolne do „samoleczenia” mikropęknięć w czasie. Woda z opadów absorbowana częściowo przez zaprawę rozpuszcza pewne ilości wapna hydratyzowanego. Ciecz wzbogacona w jony wapnia penetruje w mikrospękania i drobne pęknięcia. Wapno ulega następnie procesowi karbonatyzacji pod wpływem dwutlenku węgla z atmosfery, a wydzielający się w wyniku tej reakcji węglan wapnia wypełnia mikrospękania i uszczelnia zaprawę. Taka rekonstrukcja dotyczy zapraw z dużą ilością łatwo rozpuszczalnego wapna hydratyzowanego. Szybkość tego procesu, trwającego przez miesiące, a nawet lata, uzależniona jest od rodzaju i wielkości mikrospękań, ilości wapna w zaprawie i warunków klimatycznych [15].

Trwałość wypraw tynkarskich determinowana jest również procesem starzeniowym wapna hydratyzowanego. Wchodzi ono w reakcję chemiczną z dwutlenkiem węgla pod wpływem oddziaływania powietrza atmosferycznego i tworzy węglan wapnia. Tworzenie się tego związku o bardzo małej rozpuszczalności i aktywności chemicznej korzystnie modyfikuje mikrostrukturę powierzchni wyprawy oraz zwiększa jej trwałość. Za inną cenną właściwość wapna hydratyzowanego należy uznać zwiększoną odporność zapraw zawierających wapno hydratyzowane na promieniowanie UV.

Wapno hydratyzowane powinno wykazywać stałość objętości determinowaną przez nieznaczny udział niedogaszonego CaO oraz MgO. Niewielki udział tlenków wapnia i magnezu wyklucza możliwość powstawania odprysków na tynkach, zarówno wapienno-cementowych, jak i gipsowych (fot. 2–3). Zjawisko to często występuje, gdy stosowane jest złej jakości wapno hydratyzowane z grubymi ziarnami niedogaszonego CaO i/lub MgO, o wielkości powyżej 0,5 mm [16].

|

|

| Fot. 2–3. Odpryski na tynku gipsowym [16] | |

Na szczególną uwagę zasługuje udział wapna hydratyzowanego w produkcji różnego rodzaju wypraw cienkowarstwowych i gładzi. Produkty z zawartością wapna charakteryzują się bardzo drobnym uziarnieniem, nierzadko poniżej 100 µm. W wyprawach bez wapna hydratyzowanego nawet pojedyncze grubsze ziarna znacznie obniżają jakość gładzi (powodują powstawanie zarysowań na gładzonej powierzchni). Stosowanie wapna o bardzo drobnym uziarnieniu (najlepiej separowanego) ma tutaj bardzo istotne znaczenie.

Wapno hydratyzowane jest z reguły materiałem o dużym stopniu białości. Nadaje ono jasny kolor zaprawie, dzięki czemu zmniejsza zużycie powłok malarskich.

Do mało znanych, lecz szczególnie wartych podkreślenia zalet wapna hydratyzowanego, należy wyjątkowa odporność zapraw wapiennych i cementowo-wapiennych oraz gładzi zawierających wapno hydratyzowane na wszelkiego rodzaju grzyby, glony i pleśń, zarówno wewnątrz pomieszczeń o okresowo podwyższonej wilgotności (kuchnie, łazienki), jak i na zewnątrz (elewacje wykończone tynkami maszynowymi i dekoracyjnymi tynkami mineralnymi).

Literatura

- L. Czarnecki, P. Łukowski, „Spoiwa wapienne – historia, stan obecny i perspektywy”, „Materiały Budowlane” nr 10/2008, s. 3–7.

- W. Brylicki, A. Derdacka-Grzymek, M. Gawlicki, J. Małolepszy, J. Olejarz, „Technologia budowlanych materiałów wiążących. Część 1 – Wapno i Gips”, Wydanie III, Wydawnictwa Szkolne i Pedagogiczne, Warszawa 1992.

- N. Lysek, „Zaprawy tynkarskie – dlaczego wapno hydratyzowane”, „Kalejdoskop Budowlany” nr 2/2000, s. 24–25.

- Strona internetowa Stowarzyszenia Przemysłu Wapienniczego: www.wapno-info.pl.

- M.V. Pollio, „De Architectura libri Decem” (c. 80/70–c. 25 B.C.).

- Strona internetowa Urzędu Miasta Kielce: www.umkielce.pl.

- Serwis internetowy Działoszyna i okolic: www. dzialoszyn.com.pl.

- M. Gawlicki, „Dobre wapno z pieców Maerza”, „Materiały Budowlane” nr 10/2008, s. 12–13.

- PN-EN 459-1:2003 „Wapno budowlane. Część 1: Definicje, wymagania i kryteria zgodności”.

- E. Osiecka, „Rodzaje i właściwości wapna budowlanego”, „Materiały Budowlane” nr 8/2001, s. 146–147.

- M. Leszczyński, „Wapno w ochronie środowiska”, „Materiały Budowlane” nr 10/2008, s. 26–27.

- S. Tsimas, „Lime, an irreplaceable mortar constituent”, „Zement-Kalk-Gips” nr 6/1999, s. 350–355.

- S. Gąsiorowski, „Wapno do lamusa?”, „Materiały Budowlane” nr 10/2008, s. 8–9.

- M. Rokiel, „Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce”, Dom Wydawniczy MEDIUM, Warszawa 2006.

- W.C. Voss, „Exterior masonry construction”, „N.L.A. Bulletin”, No 324/1960.

- S. Chłądzyński, „Spoiwa gipsowe w budownictwie”, Dom Wydawniczy MEDIUM, Warszawa 2008.

STYCZEŃ 2009

![Fot. 1. Zakłady wapiennicze na Kadzielni (1945 r.) [6] Fot. 1. Zakłady wapiennicze na Kadzielni (1945 r.) [6]](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/izolacje-chladzynski-wapno-fot1.jpg)