Balkony z warstwą użytkową z powłok żywicznych

FOT. 1. Przygotowana (gruntowanie + posypka) powierzchnia jastrychu pod cienkowarstwową powłokę żywiczną, fot. M. Rokiel

Powłoki żywiczne cieszą się ostatnio dużą popularnością i coraz więcej firm ma w swojej ofercie tego typu materiały. Czytając foldery producentów systemów, można dojść do wniosku, że nie ma łatwiejszego materiału do stosowania. Wręcz przeciwnie. O ile samo nakładanie jest łatwe, to zaprojektowanie (w pełnym tego słowa znaczeniu) układu tarasowego już nie.

Zobacz także

mgr inż. Maciej Rokiel Okapy balkonów i tarasów – poprawne rozwiązania materiałowo‑technologiczne

Balkon czy taras to element konstrukcyjny budynku powiększający w niewątpliwy sposób jego wartość użytkową. Możliwości jego wykorzystania są ogromne, od miejsca przeznaczonego na wypoczynek, do przedłużenia...

Balkon czy taras to element konstrukcyjny budynku powiększający w niewątpliwy sposób jego wartość użytkową. Możliwości jego wykorzystania są ogromne, od miejsca przeznaczonego na wypoczynek, do przedłużenia np. salonu. Aby jednak ten modny (i chyba dobrze) obecnie element nie sprawiał użytkownikowi problemów, konieczne jest pokonanie dość niełatwych problemów, zarówno projektowych, jak i wykonawczych.

mgr inż. Maciej Rokiel Odprowadzanie wody z połaci balkonów i tarasów. Wybrane zagadnienia

Konieczność szybkiego i skutecznego odprowadzenia wody opadowej z balkonu czy tarasu to podstawa komfortowego użytkowania połaci.

Konieczność szybkiego i skutecznego odprowadzenia wody opadowej z balkonu czy tarasu to podstawa komfortowego użytkowania połaci.

Follmann Chemia Polska – Oddział Triflex Polska Renowacja balkonów i tarasów – na co zwracać uwagę?

Wiele mieszkań i dachów posiada niewykorzystywane do tej pory tarasy lub balkony. W ostatnim czasie coraz więcej właścicieli mieszkań docenia ich urok i wartość. Zaniedbywane przez długi czas, przeważnie...

Wiele mieszkań i dachów posiada niewykorzystywane do tej pory tarasy lub balkony. W ostatnim czasie coraz więcej właścicieli mieszkań docenia ich urok i wartość. Zaniedbywane przez długi czas, przeważnie są w stanie nienadającym się do użytku i wymagają remontu. Jakich należy użyć materiałów, aby naprawa była prawidłowo wykonana, a efekt był trwały?

*****

W artykule opisano specyfikę projektowania i wykonania balkonów z warstwą użytkową wykonaną z powłok żywicznych. Na ilustracjach pokazano przykładowe balkony z warstwą żywiczną. Zwrócono uwagę na detale wykonawcze. Wymieniono najważniejsze cechy i właściwości powłok żywicznych.

Balconies with a resin coating top layer

The article describes the specifics of designing and constructing balconies with a top layer made of resin coatings. Illustrations showcase sample balconies with resin layers, emphasizing the execution details. The article lists the key characteristics and properties of resin coatings.

*****

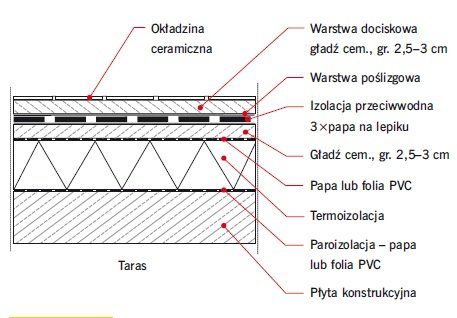

Dla warstwy użytkowej z żywicy układ warstw konstrukcji tarasu nad pomieszczeniem (od góry) powinien wyglądać następująco:

- warstwa użytkowa z żywicy,

- jastrych dociskowy,

- warstwa rozdzielająca (np. folia PE),

- termoizolacja (XPS),

- paroizolacja/izolacja międzywarstwowa,

- płyta konstrukcyjna ze spadkiem lub warstwą spadkową,

- tynk cementowo-wapienny.

Alternatywnie izolację międzywarstwową można wykonać na płytach termoizolacyjnych, wtedy paroizolacja nie musi pełnić jednocześnie funkcji izolacji międzywarstwowej, czyli układ niemal identyczny z opisywanym wcześniej wariantem z uszczelnieniem zespolonym.

Poznaj: Płynne membrany do naprawy balkonów i tarasów

Jednak jest zasadnicza różnica. Taras zwykle projektuje się pod kątem zapewnienia odpowiedniej izolacyjności termicznej. Tak dobiera się grubość termoizolacji, żeby współczynnik U był zgodny z aktualnymi wymaganiami. Jest to kryterium najłatwiejsze do spełnienia, jednak absolutnie niewystarczające, choć w zdecydowanej większości przypadków tak jest traktowane.

Na początku kilka podstawowych informacji z fizyki budowli. Ciepło, dokładniej mówiąc – energia cieplna przedostaje się z otaczającego powietrza na powierzchnię elementu, pokonuje opór cieplny elementu, osiągając jego powierzchnię i przedostaje się do atmosfery.

Temperatura w przekroju zmienia się, od zimnej, a nierzadko przemarzniętej strefy zewnętrznej (przy założeniu, że rozpatrujemy okres zimowy), do strefy ciepłej, przyległej do powierzchni wewnętrznej. Temperatura powierzchni wewnętrznej zależy bezpośrednio od izolacyjności cieplnej elementu, natomiast rozkład temperatury w przegrodzie zależy od tzw. oporu przenikania ciepła dla poszczególnych warstw.

Jednak rozkład temperatury w przegrodzie jest istotny z jeszcze jednego powodu. Otóż w powietrzu zawsze znajduje się para wodna. Jednakże jej ilość nie jest ograniczona, powietrze może przyjąć tylko określoną ilość pary wodnej. Ilość ta jest zależna od temperatury powietrza i spada wraz ze spadkiem temperatury. Jej ilość określa względna wilgotność powietrza, czyli wyrażony w % iloraz znajdującej się w chwili obecnej ilości pary wodnej do jej maksymalnej wartości.

Jeżeli dla tej samej zawartości pary wodnej w powietrzu jego temperatura będzie się obniżać, to względna wilgotność będzie wzrastać. Wzrost względnej wilgotności nie będzie trwać w nieskończoność, w pewnym momencie wyniesie ona 100%. Jest to tzw. punkt rosy, tzn. temperatura, w której wilgotność względna osiąga 100%. Więcej wody w powietrzu „nie zmieści się”, przy dalszym spadku temperatury pojawi się kondensacja nadmiaru pary wodnej.

Co się zatem dzieje w warstwach tarasu? Z jednej strony mamy rozkład (wykres) temperatury, z drugiej ruch (dyfuzję) pary wodnej. Te zjawiska, jakkolwiek od siebie niezależne, trzeba rozpatrywać łącznie. Rozkład temperatury w przekroju wynika z różnych jej wartości po obu stronach ściany, a przepływ pary wodnej z różnicy ciśnienia tejże pary po obu stronach przegrody – dążą one do wyrównania się.

Jednak para wodna, wnikając w przegrodę, nie przechodzi przez nią całkowicie – napotyka na opór ze strony poszczególnych jej warstw. Zależy on od rodzaju materiału ściany (inny dla cegły, inny dla betonu, styropianu, wełny, tynku, powłoki wodochronnej, żywicy itp.) i jej grubości – jest to właśnie tzw. równoważny opór dyfuzyjny Sd). Powoduje on spadek cząstkowych ciśnień pary wodnej.

Obrazowo ujmując zagadnienie, każda warstwa zatrzymuje pewną ilość pary wodnej, jednak pozostała część przenika dalej, w zimniejszą strefę przekroju. Jeżeli ilość pary wodnej jest duża, to w pewnym momencie zaczyna ona się wykraplać, gdyż został osiągnięty wspomniany wcześniej punkt rosy i dochodzi do kondensacji. Można mówić o tzw. płaszczyźnie kondensacji, gdy do skraplania dochodzi np. na styku warstw, lub o strefie kondensacji, gdy mamy do czynienia z fragmentem przekroju, gdzie zjawisko to występuje.

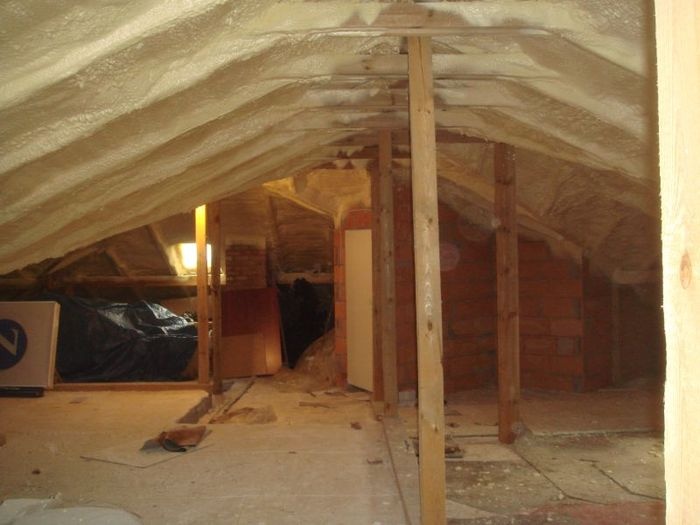

I tu dochodzimy do sedna problemu. Warstwa żywicy ułożona na zewnątrz jest warstwą o największym oporze dyfuzyjnym (Sd). Jeżeli dojdzie do kondensacji w strefie przemarzania (czyli w strefie powyżej termoizolacji), to kondensat nie wyparuje, nie pozwoli na to warstwa żywiczna. Zatem zawilgocenie warstwy jastrychu będzie wzrastać.

W okresie letnim najprawdopodobniej do kondensacji nie dojdzie, jednak znaczny wzrost temperatury tej warstwy spowoduje wzrost ciśnienia pary wodnej, co może prowadzić do odspojenia powłoki żywicznej. Jeżeli do tego dodamy wykonywanie prac na zbyt wilgotnym podłożu (co niestety bywa „standardem”), lepszej sytuacji (oczywiście z punktu widzenia wilgoci) nie potrzeba.

Wszystko dlatego, że na etapie przygotowania dokumentacji technicznej nie wykonano obliczeń cieplno-wilgotnościowych. Widać więc, że problem w żadnym wypadku nie sprowadza się do obliczenia wymaganego przepisami budowlanymi współczynnika przenikania ciepła U. Trzeba wykonać obliczenia cieplno-wilgotnościowe przegrody, które pokażą, co się dzieje w przegrodzie i pozwolą na ocenę niebezpieczeństwa wystąpienia kondensacji wilgoci.

Należy w tym miejscu podkreślić, że kondensacja wilgoci może wystąpić także na wewnętrznej powierzchni przegrody, gdy jej temperatura jest niższa od punktu rosy. Zagrożenia kondensacją powierzchniową można także ocenić, wykonując odpowiednie obliczenia cieplno-wilgotnościowe. Jest to swego rodzaju przestroga dla wykonawcy i użytkownika mieszkania. Ich podstawowym błędem jest próba wykonania takiego wariantu bez uprzednich szczegółowych obliczeń.

Wykonawca powinien bezwzględnie żądać szczegółowego projektu takiego docieplenia lub zlecić specjaliście wykonanie obliczeń (przypominam, nie chodzi tu o współczynnik U, lecz o wykluczenie niebezpieczeństwa kondensacji wilgoci w przegrodzie). A jeżeli taki projekt jest, niedopuszczalne są żadne modyfikacje wymienionych w nim materiałów (dotyczy to także grubości warstw!!!), jeżeli jest to materiał ABC firmy XYZ, to taki musi zostać wbudowany. Do tego typu prac należy stosować WYŁĄCZNIE materiały, dla których przeprowadzono obliczenia. Jakakolwiek zmiana rodzaju przeznaczonego do wbudowania materiału może skutkować późniejszymi problemami (zmiana przede wszystkim λ oraz μ/SD), aby tego uniknąć, należy ponownie wykonać obliczenia cieplno-wilgotnościowe.

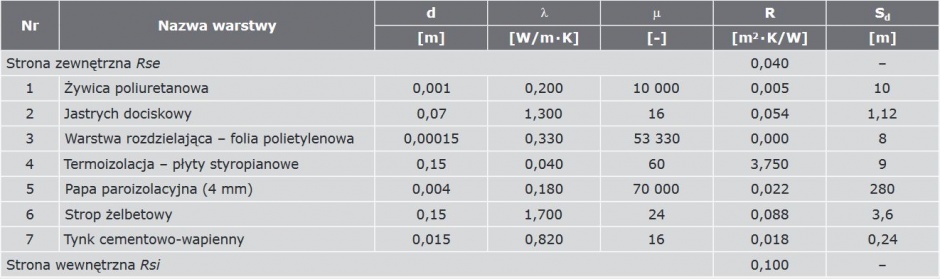

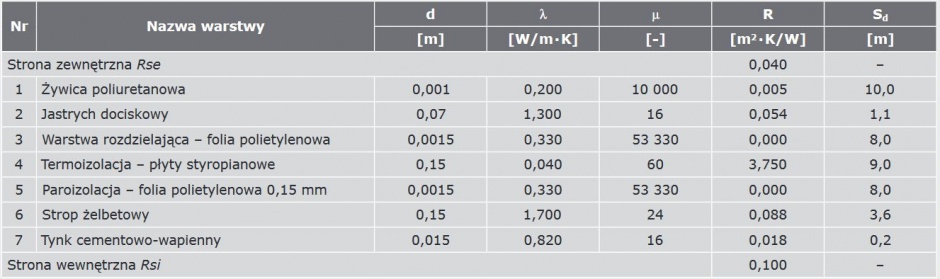

Jakie mogą być konsekwencje samowolnych zmian w poprawnie przyjętej technologii? Przeanalizujmy konkretny przykład. Budynek mieszkalny zlokalizowany w Łodzi, warstwą wykończeniową była elastyczna poliuretanowa żywica grubości 1 mm. Układ warstw, ich grubość, jak również przyjęte do obliczeń parametry podano w TABELI 1.

TABELA 1. Układ warstw i parametry tarasu z warstwą użytkową z żywicy przyjęte do obliczeń cieplno¬-wilgotnościowych (wyniki dla XII, I oraz III podano na RYS. 1., a na RYS. 2. pokazano sytuację dla temperatury zewnętrznej –20°C i względnej wilgotności powietrza 90%)

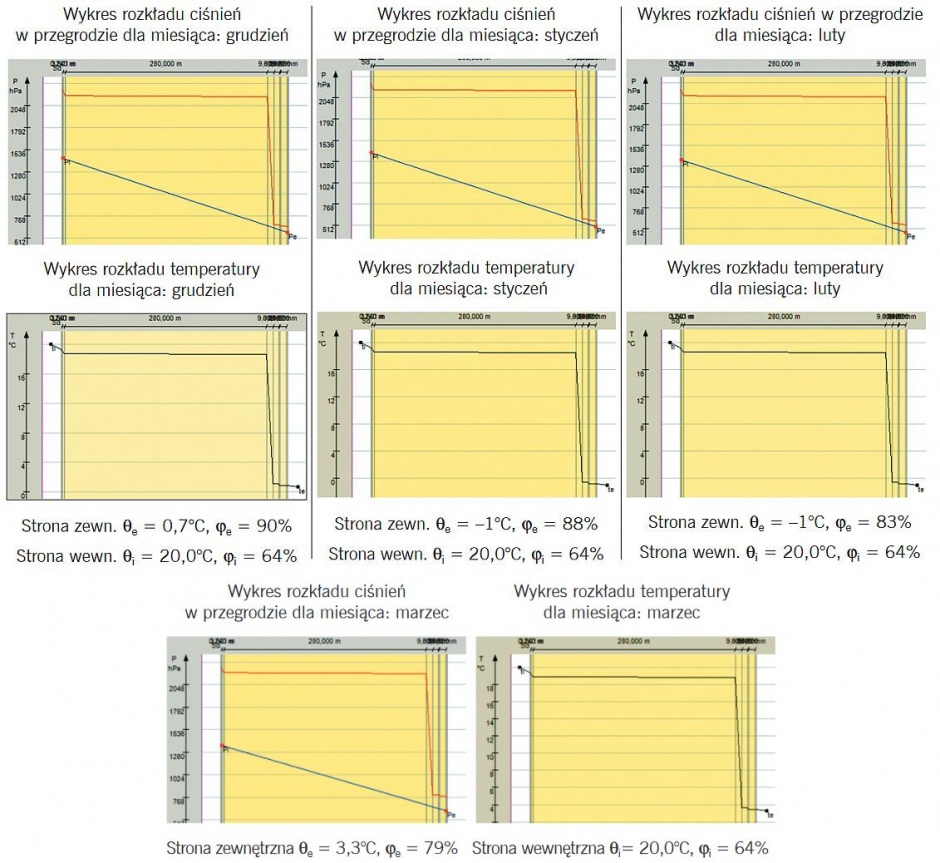

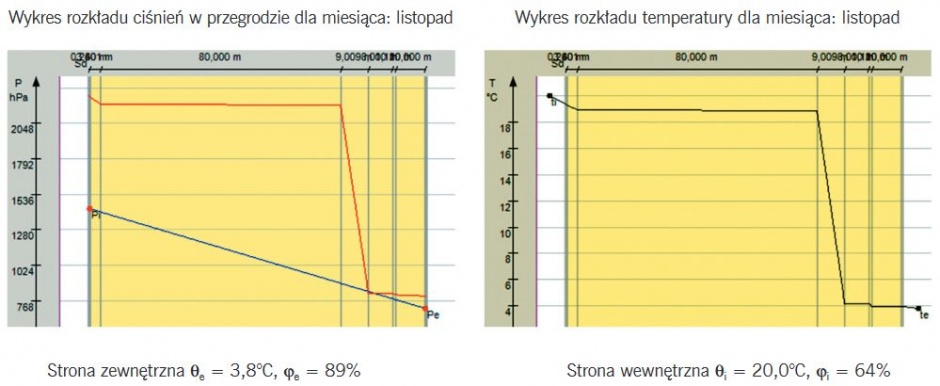

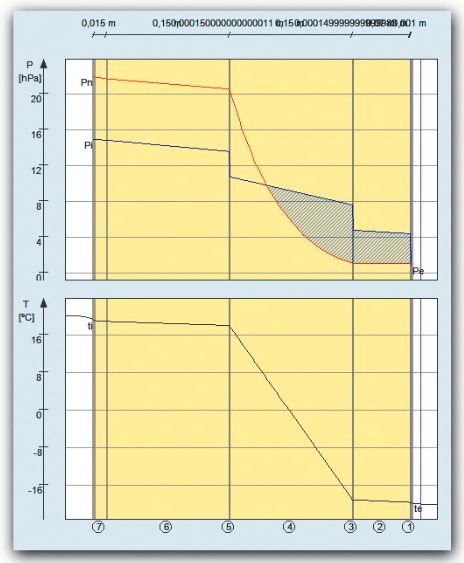

Obliczenia wykonane dla średnich miesięcznych wartości zmieniających się w ciągu roku wg stacji Łodź-Lublinek przy warunkach wilgotnościowych odpowiadających mieszkaniom z małą liczbą mieszkańców pokazują, że nie dochodzi do kondensacji międzywarstwowej (RYS. 1).

RYS. 1. Obliczenia cieplno-wilgotnościowe dla tarasu z żywicą poliuretanową (opis w tekście oraz w TABELI 1) wykonane dla średnich miesięcznych wartości zmieniających się w ciągu roku wg stacji Łodź-Lublinek (warunki wilgotnościowe odpowiadające mieszkaniom z małą liczbą mieszkańców) pokazują, że nie dochodzi do kondensacji międzywarstwowej; rys.: obliczenia wykonane programem Arcadia Termo

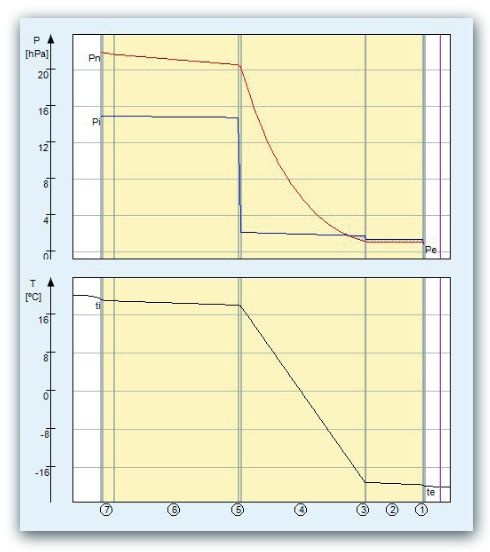

RYS 2. Obliczenia dla tego samego tarasu (TABELA 1) wykonane dla temperatury zewnętrznej –20°C. W celu lepszego zobrazowania strefy kondensacji rysunek wykonano w skali grubości przegrody; rys.: obliczenia wykonane programem Arkadia Termo

Powtórzę, wyeliminowanie tego zjawiska jest w tym przypadku bardzo istotne, wilgoć kondensacyjna w warstwie jastrychu nie będzie w stanie wyparować ze względu na powłokę żywiczną. Sprawdźmy jednak, co się dzieje, gdy temperatura na zewnątrz spadnie np. do –20°C. Okazuje się, że dochodzi do niewielkiej kondensacji (RYS. 2). Aby ocenić jej intensywność, należy obliczyć ilość kondensatu.

Drugą istotną rzeczą jest precyzyjne określenie rodzaju pomieszczenia pod tarasem, dokładnie rzecz biorąc, sposobu jego użytkowania. Jeżeli pod tarasem będzie się znajdować pomieszczenie o dużo wyższej wilgotności względnej powietrza (np. łazienka, zwłaszcza przy nieskutecznej wentylacji), może się okazać, że do kondensacji międzywarstwowej jednak dojdzie.

Dlatego w tego typu „nietypowych” rozwiązaniach dobrze jest wykonać obliczenia sprawdzające także dla znacznie niższych temperatur i wyższej wilgotności względnej powietrza.

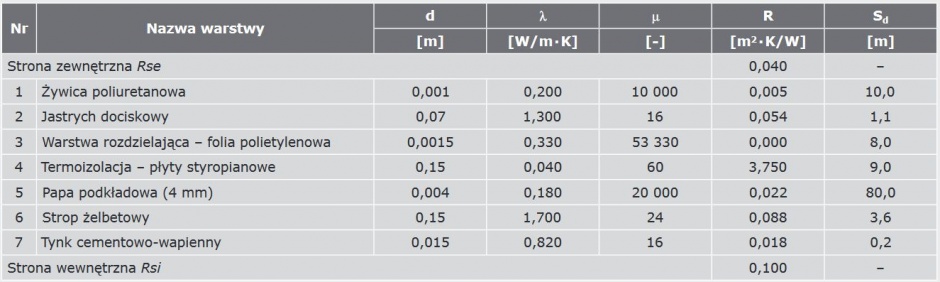

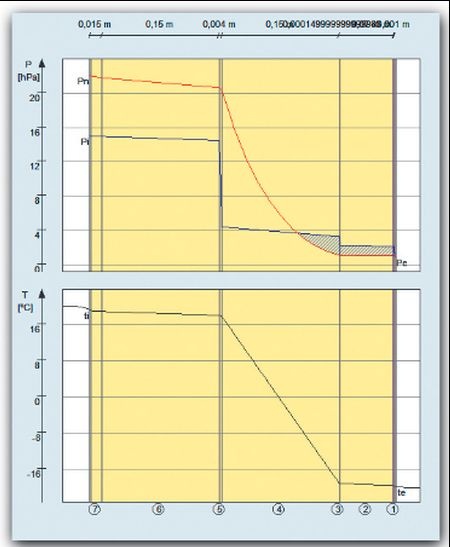

TABELA 2. Układ warstw i parametry tarasu z warstwą użytkową z żywicy, gdy zamiast papy paroizolacyjnej zastosowano zwykłą papę podkładową. Kondensacja międzywarstwowa zachodzi już dla temperatury poniżej +4°C (zob. RYS. 3.), a na RYS. 4. pokazano sytuację dla temperatury zewnętrznej –20°C i względnej wilgotności powietrza 90%)

Zobaczmy także, co się stanie, gdy w ramach „oszczędności” zamiast papy paroizolacyjnej zastosuje się zwykłą papę, np. podkładową (TABELA 2) oraz „paroizolację” z folii PE grubości 0,15 mm (TABELA 3).

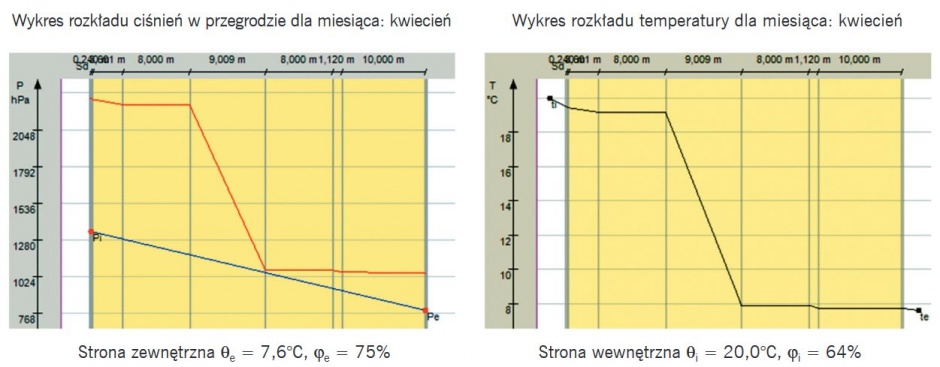

TABELA 3. Układ warstw i parametry tarasu z warstwą użytkową z żywicy, gdy zamiast papy paroizolacyjnej zastosowano folię PE gr. 0,15 mm. Kondensacja międzywarstwowa zachodzi już dla temperatury poniżej 8°C (RYS. 5), a na RYS. 6 pokazano sytuację dla temperatury zewnętrznej –20°C i względnej wilgotności powietrza 90%. Miesięczne strumienie kondensacji i akumulacji wewnętrznej podano w TABELI 4

W pierwszym przypadku do kondensacji dochodzi już w temperaturze poniżej +4°C i mamy do czynienia nie z płaszczyzną, lecz ze strefą kondensacji (RYS. 3–4).

RYS. 3. Obliczenia cieplno-wilgotnościowe dla tarasu z żywicą poliuretanową (opis w tekście oraz w TABELI 2), gdy zamiast papy paroizolacyjnej zastosowano zwykłą papę podkładową. Kondensacja międzywarstwowa zachodzi już dla temperatury poniżej +4°C; rys.: obliczenia wykonane programem Arkadia Termo

RYS. 4. Obliczenia dla tego samego tarasu (opis w tekście oraz w TABELI 2) wykonane dla temperatury zewnętrznej –20°C i względnej wilgotności powietrza 90%. W celu lepszego zobrazowania strefy kondensacji rysunek wykonano w skali grubości przegrody; rys.: obliczenia wykonane programem Arkadia Termo

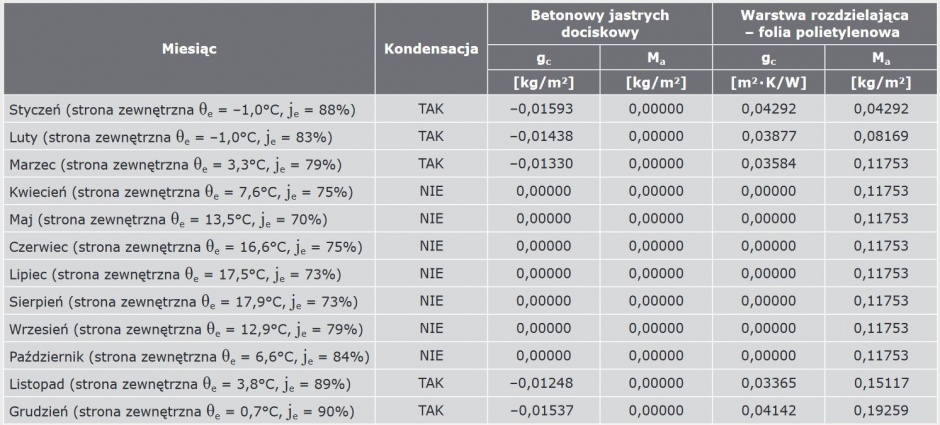

Zastosowanie „paroizolacji” z folii PE grubości 0,15 mm jeszcze bardziej pogarsza sprawę (TABELA 3, RYS. 5–6), ilość kondensatu w okresie rocznym osiąga wielkość 192,59 ml/m2 (TABELA 4). Nie jest to ilość, którą można lekceważyć, tym bardziej że kondensat ten nie ma możliwości odparowania.

W tym miejscu warto także pokazać, jaki jest rzeczywisty wpływ „paroizolacji” z folii PE 0,15 mm. Przy braku paroizolacji (z TABELI 3 usuwamy folię PE) ilość skondensowanej wilgoci wynosi 220,35 ml/m2, ułożenie warstwy folii PE grubości 0,15 mm zmniejsza ilość kondensatu o 27,76 ml/m2. W praktyce wielkość ta jeszcze by zmalała ze względu na niedokładności ułożenia oraz uszkodzenie tak cienkiej folii, co pozwala na stwierdzenie, że w tego typu przypadkach zastosowanie na paroizolację folii 0,15 mm służy jedynie poprawie samopoczucia projektanta i/lub wykonawcy.

RYS. 5. Obliczenia cieplno-wilgotnościowe dla tarasu z żywicą poliuretanową (opis w tekście oraz w TABELI 3), gdy zamiast papy paroizolacyjnej zastosowano folię grubości 0,15 mm. Kondensacja międzywarstwowa zachodzi już dla temperatury poniżej +8°C; rys.: obliczenia wykonane programem Arkadia Termo

RYS. 6. Obliczenia dla tego samego tarasu (TABELA 3) wykonane dla temperatury zewnętrznej –20°C i względnej wilgotności powietrza 90%. W celu lepszego zobrazowania strefy kondensacji rysunek wykonano w skali grubości przegrody; rys.: obliczenia wykonane programem Arkadia Termo

Przede wszystkim z podanych powyżej powodów zastosowanie żywicy na tarasie jest zawsze rozwiązaniem indywidualnym i wymaga opracowania technologii dla konkretnego przypadku. Analogiczny efekt powoduje zastosowanie epoksydowej zaprawy spoinującej.

Zastosowanie epoksydu do spoinowania płytek jest możliwe, jednak wymaga zawsze indywidualnej analizy i technologii opracowanej dla konkretnego przypadku. Obliczeń cieplno-wilgotnościowych nie wolno pomijać także w przypadku żywic opisywanych jako dyfuzyjne czy paroprzepuszczalne. Proszę pamiętać, że pojęcie „paroprzepuszczalne” czy „paroszczelne” jest określeniem względnym.

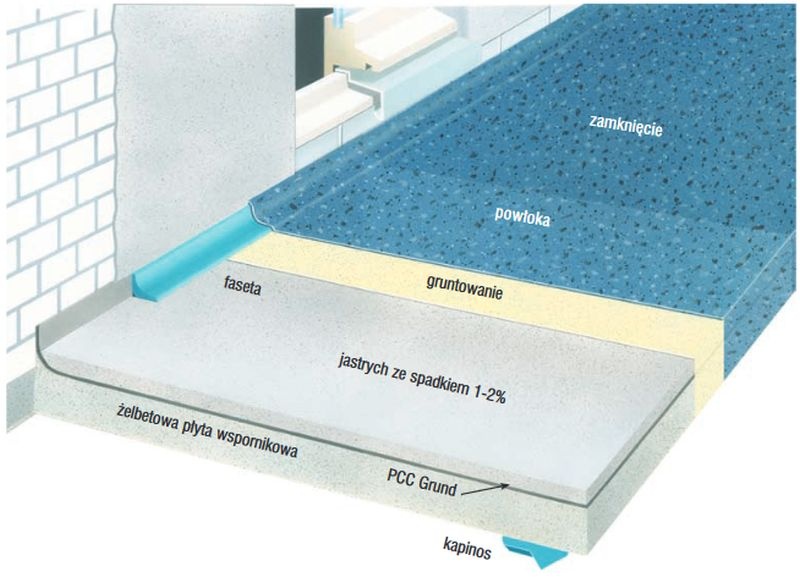

Mniej problemów sprawiają posadzki żywiczne na balkonie. Wynika to przede wszystkim ze specyfiki konstrukcji. Nie oznacza to jednak, że reżim technologiczny może być złagodzony. Żywice niestety nie tolerują żadnych błędów w przygotowaniu, wysezonowaniu i wilgotności podłoża.

TABELA 4. Miesięczne strumienie kondensacji i akumulacji wewnętrznej przegrody pokazanej w tab.5, strona wewnętrzna θi=20,0°C, ji=64%

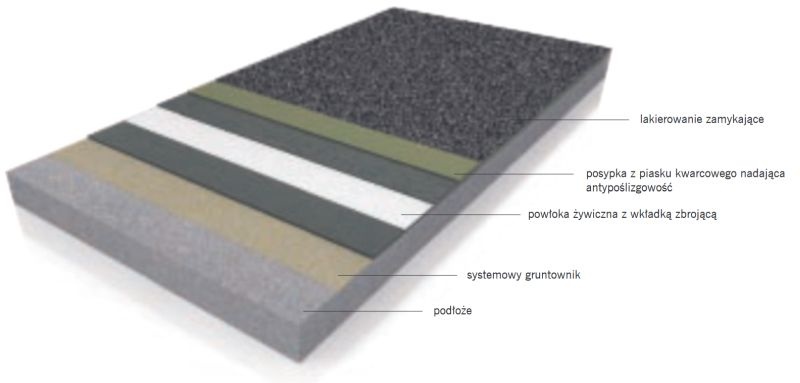

Powłoki żywiczne mogą występować w następujących wariantach:

- jako cienkowarstwowe wymalowanie (lakierowanie),

- jako cienkowarstwowa powłoka żywiczna,

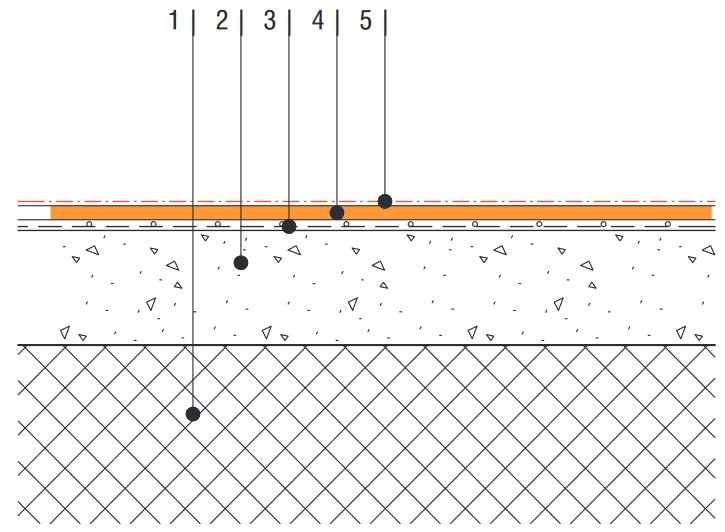

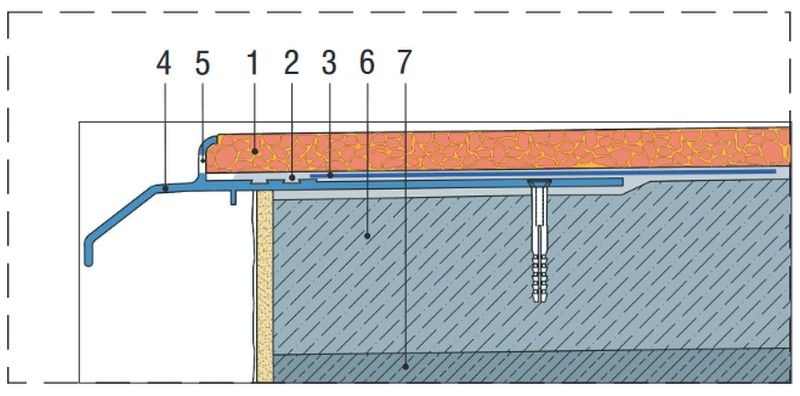

- jako grubowarstwowa posadzka żywiczna (RYS. 7–8),

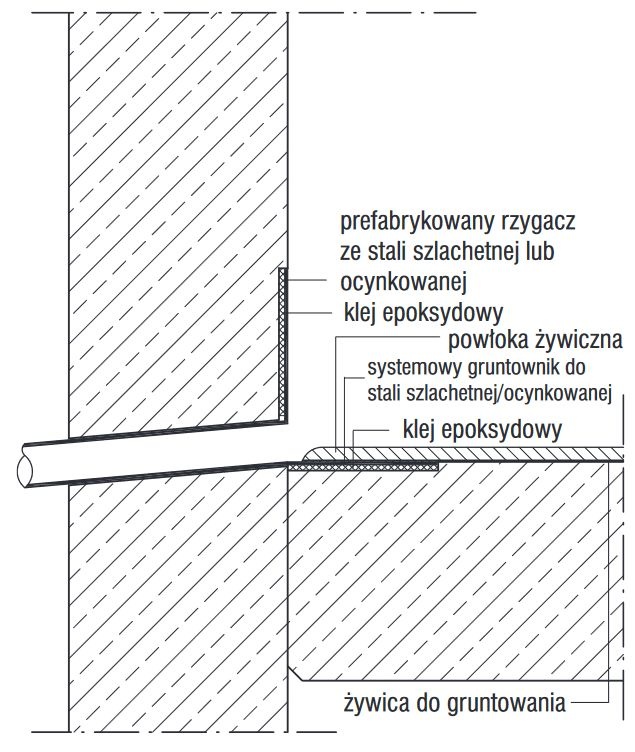

RYS. 7. Żywiczna gładka powłoka grubowarstwowa na balkonie. Objaśnienia: 1 – płyta konstrukcyjna, 2 – warstwa spadkowa na systemowej warstwie sczepnej (opcjonalnie), 3 – systemowy gruntownik z posypką z piasku kwarcowego, 4 – powłoka żywiczna, 5 – lakierowanie (opcjonalnie); rys.: Sika

- jako tzw. kamienny dywan, przy czym cienkowarstwowa warstwa lakiernicza (np. dwu–trzykrotne lakierowanie powierzchni), która ma grubość rzędu 0,3–0,4 mm i jest gładka, odznacza się dużą wrażliwością na uszkodzenia i do tego może być wykonana jedynie jako gładka warstwa. Ponadto sprawia kłopoty z wykończeniem detali.

Cienkowarstwowa powłoka żywiczna zwykle jest wykonywana jako dwuwarstwowa – pierwszą warstwę stanowi żywica gruntująca, drugą – warstwa wierzchnia (użytkowa), a w wariancie szorstkim (antypoślizgowym) pomiędzy warstwami występuje dodatkowo posypka nadająca antypoślizgowość.

Ze względu na większe zużycie żywicy na warstwę wierzchnią powłoka ta jest bardziej odporna na obciążenia mechaniczne, zapewnia także bezpieczeństwo użytkowania (szorstkość) (FOT. 1 na górze), jednak nie nadaje się na intensywnie użytkowane powierzchnie.

Grubowarstwowa powłoka żywiczna to warstwa zwykle grubości 1–2 mm, elastyczna i odporna na obciążenia mechaniczne, gładka lub antypoślizgowa – warstwa gruntująca, posypka, warstwa użytkowa, opcjonalnie posypka dekoracyjna z „chipsów” i lakierowanie zamykające.

W wariancie antypoślizgowym na warstwie użytkowej wykonuje się posypkę nadającą szorstkość i wykonuje lakierowanie zamykające. Możliwe jest także wykonanie posypki dekoracyjnej z barwionego piasku kwarcowego.

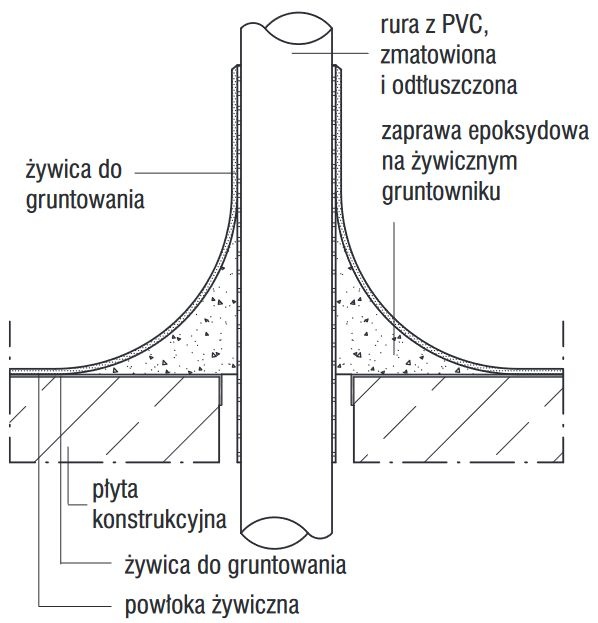

Ostatnim wariantem jest tzw. kamienny dywan. To nic innego jak specjalnie wyselekcjonowane, barwione kruszywo, zmieszane z bezbarwnym spoiwem żywicznym. To rozwiązanie pozwala na uzyskanie dekoracyjnej warstwy użytkowej, nierzadko we wzory.

Do wykonywania powłok na balkonach stosuje się żywice poliuretanowe, choć coraz częściej także epoksydowe (te ostatnie nie bezkrytycznie). Po pierwsze: epoksydy są wrażliwe na promieniowanie UV (może objawiać się to kredowaniem czy blaknięciem kolorów), a po drugie ich elastyczność oraz elastyczność poliuretanów znacznie się różni. Epoksydy są generalnie materiałami sztywnymi, choć coraz częściej różnego rodzaju dodatki nadają im elastyczność (wprawdzie w ograniczonym zakresie). Nie oznacza to, że poliuretany można zawsze traktować jako materiały elastyczne, im cieńsza powłoka, tym mniejsza elastyczność. Dlatego, aby zapewnić zdolność mostkowania rys powłoki, warstwa użytkowa z poliuretanu powinna mieć grubość 1,5–2 mm.

Do wykonania powłok lakierniczych stosuje się zwykle dwuskładnikowe żywice epoksydowe, zarówno dyspersyjne (wodne), jak i bezrozpuszczalnikowe, a także jedno- lub dwuskładnikowe żywice poliuretanowe. Do gruntowania w systemach cienko- i grubowarstwowych wykorzystuje się zwykle dwuskładnikowe żywice epoksydowe. Warstwą użytkową w systemach cienkowarstwowych (nakładaną bezpośrednio na zagruntowane podłoże) może być zarówno żywica epoksydowa, jak i poliuretanowa. Do wykonywania powłok grubowarstwowych wykorzystuje się dwuskładnikowe poliuretany. Do lakierowania powłok grubowarstwowych stosuje się zwykle jednoskładnikowe poliuretany. Oprócz zwiększenia odporności na promienie UV mogą one nadawać połysk lub wręcz przeciwnie, matowić powierzchnię.

Do wykonywania powłok na balkonach stosuje się także materiały na bazie żywic akrylowych oraz na bazie polimetrakrylanu metylu (PMMA), z wkładką zbrojącą lub bez. Żywice wymagają bardzo dobrze przygotowanego podłoża. Chodzi tu przede wszystkim o parametry wytrzymałościowe, czyli wytrzymałość na ściskanie (beton płyty klasy min. C16/20 oraz dawne B20, zalecane C20/25, dawne B25, warstwa spadkowa o porównywalnych parametrach wytrzymałościowych, do wykonania warstwy spadkowej zaleca się stosowanie systemowych zapraw PCC) i wytrzymałość na odrywanie (dla powłok grubowarstwowych przynajmniej 1,5 MPa), wysezonowanie (dla betonu min. 28 dni, dla zapraw PCC zależy to też od grubości warstwy, dlatego wiążące są wytyczne producenta), powietrznosuche (2% dla betonu, absolutne maksimum to 4%) oraz równe.

Cienkowarstwowe wymalowanie (lakierowanie) dokładnie odzwierciedla wszelkie nierówności podłoża, dużo mniej wrażliwe na to są powłoki grubowarstwowe. Podłoże musi być czyste oraz wolne od substancji mogących pogorszyć przyczepność (mleczko cementowe, kurz, pył, luźne i niezwiązane cząstki, środki antyadhezyjne, inne zabrudzenia itp.). Do oczyszczania powierzchni można stosować odkurzanie, zmywanie, czyszczenie mechaniczne, szorowanie, szlifowanie, piaskowanie, frezowanie, metody hydrodynamiczne itp.

Sposób przygotowania podłoża i usunięcia zanieczyszczeń należy dobrać do stanu istniejącego, np. stare materiały bitumiczne czy farby można usunąć przez frezowanie, piaskowanie lub groszkowanie. Frezowanie usuwa wierzchnią warstwę podłoża o zbyt niskich parametrach wytrzymałościowych, często wraz z powierzchniowymi, trudno usuwalnymi substancjami.

Sposób przygotowywania podłoża i usuwania zanieczyszczeń nie mogą spowodować zamknięcia porów oczyszczonej powierzchni. Boki płyty trzeba zabezpieczyć przed wnikaniem wody opadowej, wykonując obróbki okapu lub je pomalować.

Nie mniej istotną rzeczą jest odpowiednie przygotowanie żywicy do aplikacji. Po starannym wymieszaniu ze sobą żywicy i utwardzacza (za pomocą niskoobrotowej mieszarki, unikając napowietrzania) do uzyskania jednorodnej, homogenicznej masy, przygotowany do aplikacji materiał przelewamy do nowego, czystego naczynia i jeszcze raz mieszamy.

Nigdy nie należy nakładać żywicy z opakowania, w którym były mieszane składniki A i B. Podyktowane jest to faktem, że istnieje niebezpieczeństwo niezbyt dokładnego wymieszania składników przy ściankach i dnie naczynia.

Kolejnym istotnym czynnikiem, mającym wpływ na jakość i skuteczność wykonanego uszczelnienia, jest temperatura powietrza, podłoża oraz materiału.

Niskie temperatury (rząd wielkości +8°C):

- opóźniają reakcję twardnienia,

- mogą powodować zwiększone zużycie materiału (podwyższona lepkość),

- utrudniają właściwe rozprowadzenie materiału po podłożu.

Wysokie temperatury (rząd wielkości +25÷+30°C):

- przyspieszają reakcję twardnienia,

- skracają czas obróbki,

- utrudniają uzyskanie powierzchni optymalnej jakości.

Materiały do wykonywania powłok na balkonach stanowią zawsze system. W skład systemu cienko- i grubowarstwowych powłok wchodzą:

- żywica gruntująca podłoże (nakłada się ją zazwyczaj w dwóch warstwach, ma ona na celu zamknięcie porów podłoża) oraz

- żywica stanowiąca warstwę użytkową.

Uzupełnieniem systemu będą żywice do lakierowania oraz piasek kwarcowy czy „chipsy” do posypki dekoracyjnej, jak również wkładki zbrojące czy taśmy. W systemie cienkowarstwowych wymalowań znajduje się żywica gruntująca i żywica do wierzchniego lakierowania (dla systemów dyspersyjnych, wodorozcieńczalnych może się zdarzyć, że będzie to tylko jedna żywica, którą do gruntowania należy rozcieńczyć wodą).

Wykonując roboty w zmiennych warunkach temperaturowych, należy pamiętać, że wzrost temperatury powoduje wzrost ciśnienia pary w podłożu, co może powodować miejscowe odspojenia powłoki (powstawanie pęcherzy osmotycznych). Temperatura obrabianej powierzchni powinna wynosić minimum 3°C powyżej punktu rosy.

Nałożoną żywicę należy chronić przed wilgocią i opadami atmosferycznymi przez minimum kilka godzin (dokładny czas podany jest zawsze w karcie technicznej produktu). Wilgoć prowadzi do powstawania białych przebarwień i/lub powoduje lepkość powierzchni, jak również może prowadzić do zakłócenia procesu twardnienia żywicy i powstawania bąbli.

RYS. 10. Przykładowy balkon (konstrukcja remontowana) z powłoką żywiczną. Objaśnienia: 1 – płyta konstrukcyjna (naprawiona systemem PCC), 2 – warstwa sczepna z zaprawy PCC, 3 – jastrych spadkowy z zaprawy PCC, 4 – dylatacja brzegowa, 5 – faseta, 6 – wkładka/taśma zbrojąca, 7 – gruntowanie podłoża pod (8), 8 – warstwa użytkowa (żywica reaktywna) z posypką dekoracyjną, 9 – lakierowanie zamykające; rys.: Remmers

Przebarwione i/lub lepkie powierzchnie należy usunąć np. przez szlifowanie lub śrutowanie i ponownie obrobić.

Żywice nanosi się zazwyczaj ręcznie, wałkiem, pędzlem, szpachlą lub mechanicznie, za pomocą agregatu natryskowego. Żywice nanoszone ręcznie należy równomiernie rozprowadzić na podłożu, np. za pomocą specjalnej listwy, a następnie za pomocą wałka z krótkim włosiem (jest to specjalny wałek do żywic) wetrzeć w podłoże energicznymi ruchami w prostopadłych do siebie kierunkach.

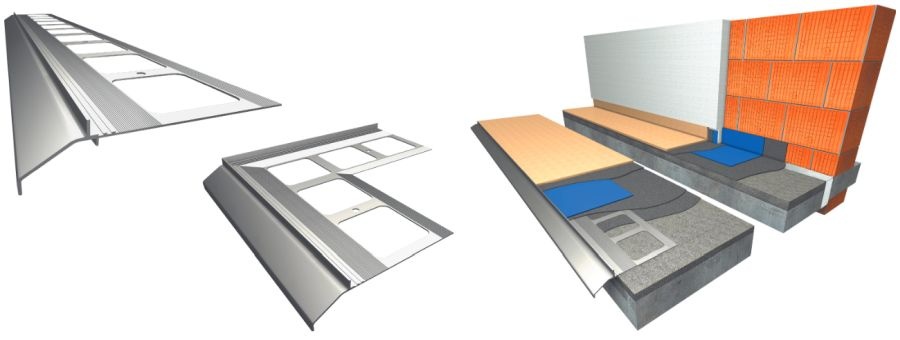

RYS. 11. Systemowy profil okapowy dedykowany grubowarstwowym powłokom żywicznym na balkony; rys.: Renoplast

Materiał wylewany należy równomiernie rozprowadzić po podłożu za pomocą kielni lub rakli, zwracając uwagę na odpowiednią grubość warstwy, a następnie odpowietrzyć wałkiem z kolcami. Dla zapewnienia odpowiedniej przyczepności między warstwami lub przy wymaganej klasie antypoślizgowości, natychmiast po nałożeniu warstwy żywicy należy wykonać posypkę z piasku kwarcowego lub kruszywa korundowego.

Do nadawania antypoślizgowości zwykle stosuje się kruszywo 0,2–0,7 mm lub 0,3–0,8 mm. Posypkę taką wykonuje się jako pełnokryjącą. Po związaniu żywicy (zazwyczaj jest to okres 12÷24 godz.) nadmiar kruszywa należy usunąć. W podobny sposób wykonuje się posypkę dekoracyjną z „chipsów”.

Zalecana temperatura materiału, powietrza i podłoża dla żywic epoksydowych lub poliuretanowych wynosi od +15°C do +25°C, za minimalną temperaturę aplikacji uważa się +8°C, za maksymalną temperaturę aplikacji uważa się +30°C, o ile producent nie zaleca inaczej.

Dodatkowo trzeba zwrócić uwagę na wilgotność powietrza. Żywice poliuretanowe są wrażliwe na wilgoć, dlatego ich układanie może być uwarunkowane także wilgotnością powietrza. Ale uwaga: ograniczenie może dotyczyć nie tylko maksymalnej wilgotności (zwykle do 70–80%), ale w przypadku jednoskładnikowych poliuretanów także minimalnej wilgotności (zwykle od 40%).

Czas wykonywania kolejnych warstw posadzki nie jest dowolny. Zachowanie odpowiednich przerw technologicznych jest jednym z warunków poprawnego wykonawstwa.

Zazwyczaj przyjmuje się, że:

- aplikacja „mokre na mokre” – natychmiastowe nanoszenie warstwy na warstwę,

- nanoszenie kolejnej warstwy na uprzednio wykonanej bez posypki wymaga przerwy technologicznej rzędu 12÷24 godz.,

- nanoszenie kolejnej warstwy na uprzednio wykonanej z posypką – długość przerwy technologicznej określa producent systemu żywic.

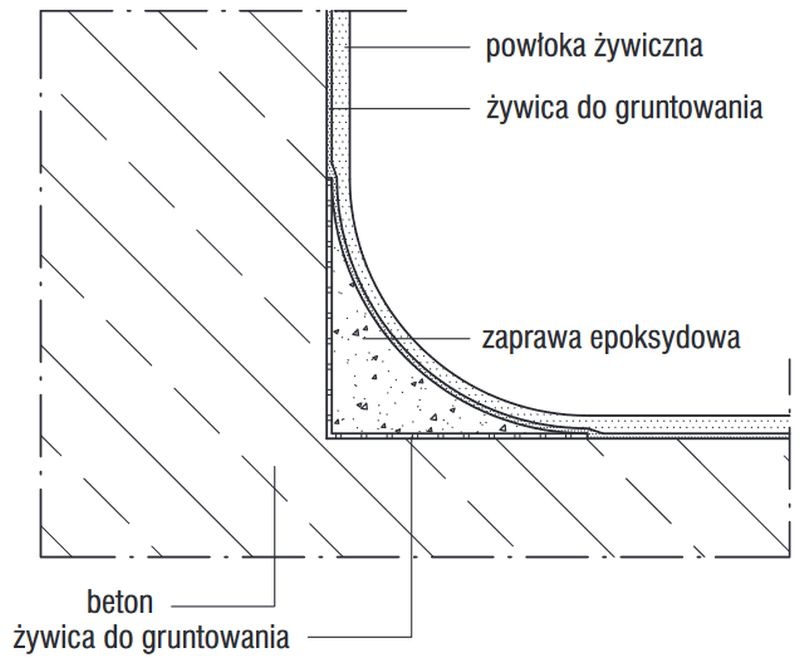

Generalnie nie ma czasowego ograniczenia, wymagane jest bardzo staranne oczyszczenie uprzednio wykonanej warstwy i usunięcie niezwiązanego materiału. Wykonanie detali (wyoblenia, obsadzenia wpustów, wtopienie włókniny zbrojącej) musi być zgodne z zaleceniami producenta systemu.

Ze względu na ilość komponentów masy do wypełnień dylatacji podzielić można na jednoskładnikowe i dwuskładnikowe. Ten podział wiąże się z jedną, ale w pewnych sytuacjach bardzo istotną cechą. Mianowicie, masy dwuskładnikowe wiążą na skutek reakcji żywicy z utwardzaczem, co uniezależnia zdolność wiązania masy od wymiarów szczeliny. Masy jednoskładnikowe wiążą na skutek reakcji z wilgocią z otoczenia, przy dużych przekrojach szczelin może się zdarzyć, że w środku przekroju reakcja sieciowania nie zajdzie.

RYS. 16. Balkon z żywiczną warstwą wykończeniową typu „kamienny dywan”. Tego typu warstwa użytkowa wymaga stosowania izolacji z elastycznej żywicy pod warstwą użytkową; rys.: Renoplast

Masy poliuretanowe mogą występować jako dwukomponentowe lub jednokomponentowe. Cechują się bardzo dobrą przyczepnością do betonu, stali, płytek ceramicznych itp., są elastyczne (wydłużenie względne przy zerwaniu może przekraczać nawet 100%) i wytrzymałe na rozciąganie/rozerwanie.

Coraz chętniej stosowane są masy na bazie polisiarczków (tiokoli). Ich wadą jest wysoka cena, jednakże cechują się one dobrą odpornością chemiczną i zdolnością przenoszenia odkształceń. Masy silikonowe to jednoskładnikowe, elastyczne materiały, sieciujące na skutek reakcji z wilgocią z otoczenia. Ich zaletą jest odporność na temperaturę dodatnią i ujemną, odporność na zmianę temperatury oraz warunki atmosferyczne.

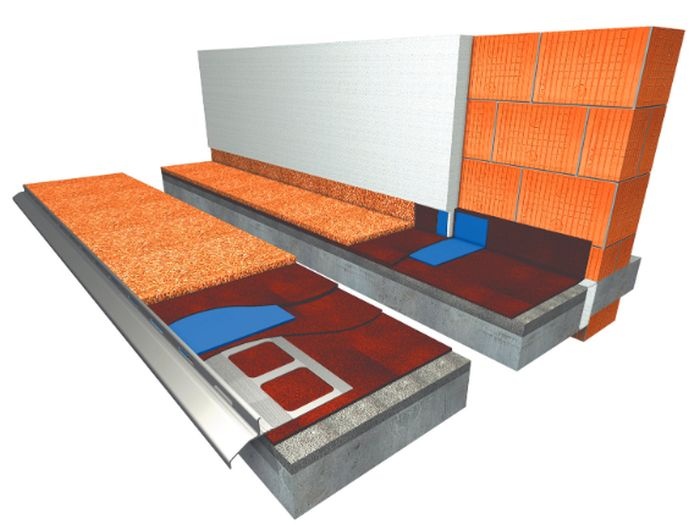

RYS. 17. Profil okapowy dedykowany powłoce typu „kamienny dywan” i sposób jego uszczelnienia. Objaśnienia: 1 – warstwa użytkowa typu „kamienny dywan”, 2 – hydroizolacja z elastycznej żywicy, 3 – taśma uszczelniająca, 4 – systemowy profil okapowy, 5 – otwór odprowadzający wilgoć, 6 – warstwa spadkowa na warstwie sczepnej, 7 – płyta konstrukcyjna

Uwaga do (2): profil okapowy (4) i taśmę uszczelniającą (3) wklejać na elastyczną żywicę uszczelniającą.; rys.: Renoplast

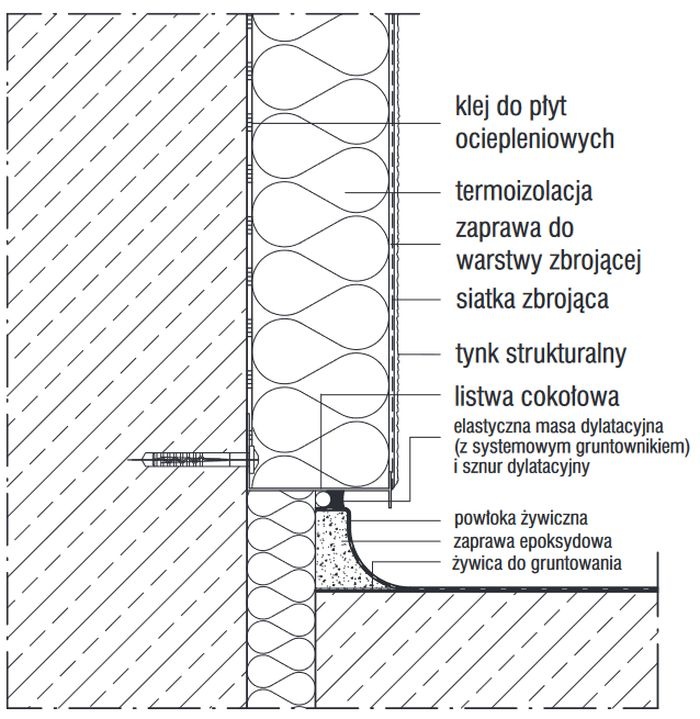

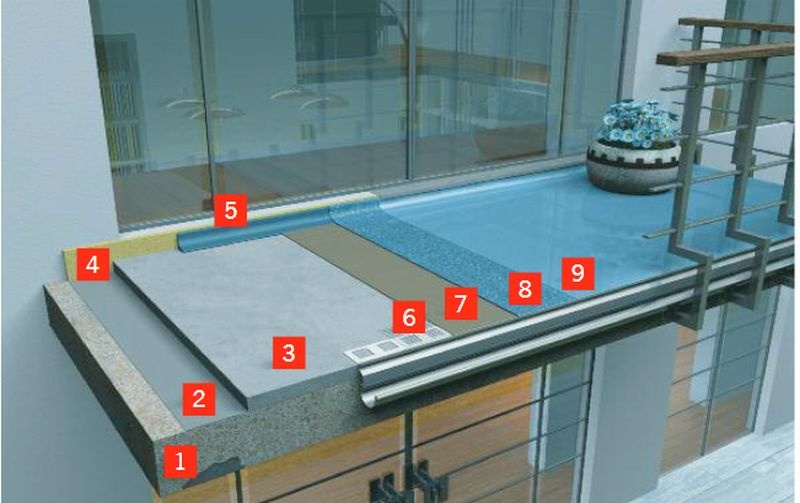

Dobór rozwiązania technologiczno-materiałowego zależy także od kształtu połaci, sposobu odprowadzenia wody (wpusty, okap), rodzaju balustrady (pełna, tradycyjna), jak również możliwości zachowania reżimu technologicznego i odpowiedniego przygotowania podłoża. Dlatego decyzja o zastosowaniu żywic musi być podjęta po przeanalizowaniu wszystkich „za i przeciw” oraz po opracowaniu niezbędnych detali i trudnych miejsc. Kilka przykładowych rozwiązań pokazano na RYS. 9–15.

Innym wariantem jest wykonanie kamiennego dywanu na izolacji (RYS. 16). W przypadku balkonu z okapem tradycyjnym niezbędne jest zastosowanie specjalnego profilu (RYS. 17), pozwalającego na odprowadzenie wody z warstwy kruszywa – jest to w zasadzie drenażowe odprowadzenie wody – kamienny dywan wykonywany jest z grubego kruszywa na żywicznym spoiwie (FOT. 2–4).

Hydroizolacja pod posadzką typu kamienny dywan powinna być wykonana z reaktywnej, elastycznej żywicy uszczelniającej. Stosowanie szlamów może być w niektórych sytuacjach dość ryzykowne. Grubość warstwy użytkowej (kruszywo+spoiwo) jest różna. Dla cienkich warstw (grubość rzędu 1 mm) przy punktowym obciążeniu może dojść do uszkodzeń (spękań) warstwy użytkowej, z czym zwykle wiąże się uszkodzenie szlamu. Żywica uszczelniająca ma dużo większą odporność mechaniczną.