Nowoczesne rozwiązania balkonów w realizowanych inwestycjach

Modern balcony solutions in implemented investments

FOT. Betonowy spód balkonu z widocznym przebiegiem dylatowania, fot. J. Ślusarczyk

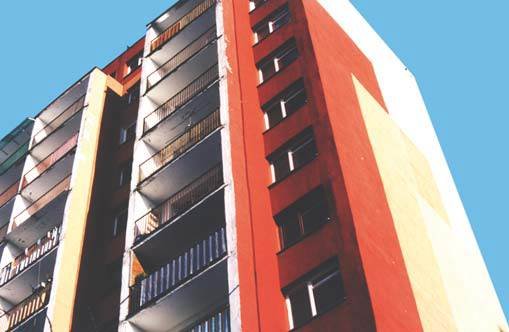

Projektowanie balkonu uwzględnia zagadnienia architektoniczne, konstrukcyjne, izolacji termicznej i ochrony przed wodą opadową. Balkon zapewnia przestrzeń użytkową umożliwiającą kontakt z otoczeniem. Stanowi też istotny element architektoniczny urozmaicający bryłę budynku. Dlatego przy planowanych inwestycjach poświęca się uwagę wielkości, kształtowi, formie czy standardowi wykończenia. Nie mniejszego znaczenia nabiera również trwałość, czyli zapewnienie bezobsługowej eksploatacji w odpowiednio długim czasie.

Balkon składa się z wielu elementów – od konstrukcji nośnej poprzez warstwę wodoszczelną, izolację termiczną, warstwy wierzchnie i spodnie, barierki ochronne po okucia i odwodnienia. Wobec tego projektowanie obejmuje elementy składowe wraz z wieloma detalami. Poprawność rozwiązań w czasie eksploatacji będzie weryfikowana między innymi przez specyficzne oddziaływania, takie jak wahania temperatury czy woda opadowa. Błędy popełnione na etapie projektowania lub wykonawstwa mogą przysparzać różnorakich problemów [1–2].

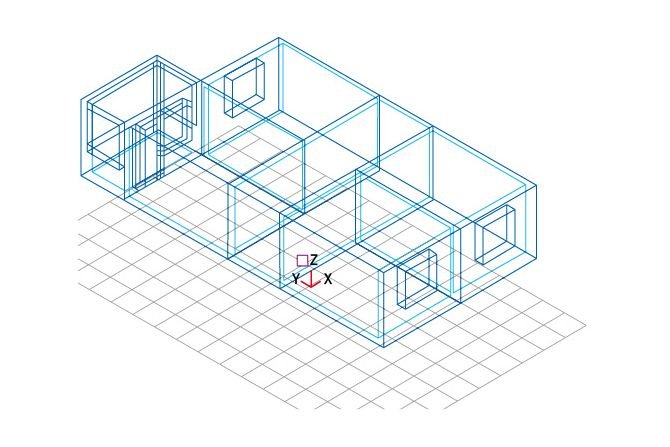

Od wielu lat jednym z najpopularniejszych rozwiązań konstrukcji nośnej balkonu jest żelbetowa płyta zamocowana w stropie. W tego typu konstrukcji opisano więc w zwięzły sposób nowoczesne rozwiązania projektowo-technologiczne. Będą one dotyczyć balkonu wykonywanego w zakładzie prefabrykacji, strefy połączenia ze stropem oraz ochrony przed wodą opadową i wahaniami temperatury.

O czym przeczytasz w artykule:

|

Przedmiotem artykułu są nowoczesne rozwiązania balkonów w realizowanych inwestycjach. Autor omawia takie zagadnienia jak projektowanie płyty balkonowej i jej prefabrykowane warianty, konstrukcja połączenia balkonu ze stropem, ograniczanie działania wody opadowej i wahań temperatury oraz zalety produkcji balkonu w zakładzie prefabrykacji. Modern balcony solutions in implemented investmentsThe subject of the article are modern solutions for balconies in ongoing investments. The author discusses such issues as designing a balcony slab and its prefabricated variants, construction of the connection between balcony and the ceiling, limiting the influence of rainwater and temperature fluctuations, as well as advantages of balcony production in a prefabrication plant. |

Projektowanie płyty balkonowej i jej prefabrykowane warianty

Stosowanie płyty żelbetowej jako konstrukcji nośnej balkonu ma już długoletnią tradycję. Przy najczęściej stosowanym schemacie statycznym całe obciążenie jest przekazywane na strop poprzez siły poprzeczne i momenty zginające.

Sprawdzanie płyty w stanie granicznym nośności (ULS) i użytkowalności (SLS) wymaga wykonania wielu założeń dotyczących chociażby geometrii, obciążeń, parametrów materiałowych, dopuszczalnego ugięcia czy zarysowania. Wynikiem między innymi obliczeń statyczno-wytrzymałościowych są takie wymiary geometryczne płyty jak grubość czy wysięg.

W przypadku budownictwa mieszkaniowego norma [3] wymaga uwzględnienia działania na balkon obciążenia użytkowego charakterystycznego na poziomie 4,0 kN/m2 oraz 0,5 kN/m, przyłożonego poziomo do poręczy balustrady.

Istnieje jeszcze jedno oddziaływanie istotne dla konstrukcji balkonów o znacznej długości. Są to sezonowe wahania temperatury. Przyjmuje się, że zimą może nastąpić obniżenie temperatury płyty do –20°C, a latem ogrzanie wierzchu nawet do +60°C. W związku z tym ograniczenie swobody odkształceń wzdłuż stropu jest możliwe jedynie na długości ok. 5,0 m. Wobec tego chociażby z tego względu wykonuje się płyty prefabrykowane jedynie o długościach tego rzędu.

Wykonywanie odpowiednio długich balkonów jest oczywiście możliwe przez zestawianie prefabrykatów z przerwą dylatacyjną rzędu 2 cm. Eliminowanie możliwości klawiszowania jest realizowane przez dyblowanie.

Zagrożenie wystąpienia korozji zbrojenia konstrukcji czy też destrukcji struktury betonu płyty nośnej uzależnione jest od czynników chemicznych (karbonatyzacja) jak i fizycznych (zamrażanie/rozmrażanie) [4].

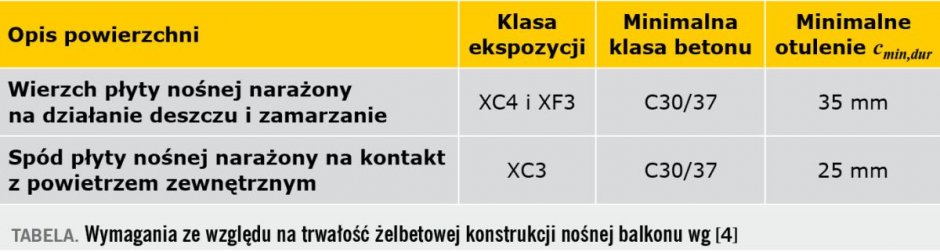

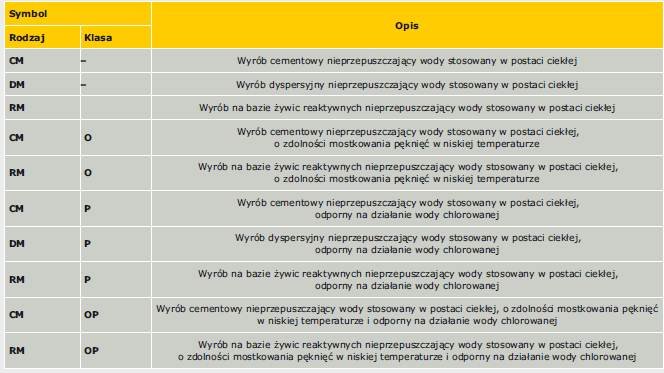

Przy założeniu klasy konstrukcji S4 normowe zalecenia odnośnie do klasy betonu i otulenia zestawiono w TABELI.

Należy zauważyć, że wymagana klasa betonu minimum C30/37 jest wyższa niż możliwa do zastosowania klasa betonu w stropie budynku.

Złagodzenie normowych wymagań jest stosowane, jeśli stosujemy powierzchniową ochronę betonu, którą może stanowić przykładowo hydroizolacja z papy termozgrzewalnej. Podane minimalne grubości otulenia zbrojenia dla tego typu konstrukcji są zawsze podyktowane względami ochrony zbrojenia przed korozją przy przewidywanym okresie użytkowania 50 lat.

Ze względu na stopień przygotowania płyty prefabrykowanej do eksploatacji można wyróżnić trzy jej warianty. Są to:

- panel filigran,

- płyta,

- płyta z betonu nienasiąkliwego, czyli gotowa do eksploatacji.

Balkon na bazie panelu filigran (FOT. 1) powstaje w dwóch etapach.

- Etap pierwszy odbywa się w zakładzie prefabrykacji, gdzie zostaje wyprodukowany spód płyty nośnej balkonu w formie panelu o grubości ok. 7 cm.

- Etap drugi odbywa się już w warunkach budowy.

Prefabrykat po zamontowaniu jest dozbrajany górą i betonowany na docelową wysokość. W obliczeniach przekrój zginany balkonu jest tzw. przekrojem zespolonym, złożonym z betonu ułożonego w dwóch terminach. Przeniesienie wyznaczonych naprężeń stycznych w styku warstwy monolitycznej i prefabrykowanej jest wspomagane przez stalowe krzyżulce kratownic trójpasowych, które przeszywają poziomy styk. W wielu rozwiązaniach przed nadbetonowywaniem na pełną grubość potrzebne jest wykonanie zastawek bocznych. Służą one uformowaniu pionowych powierzchni płyty balkonowej. Istnieje również rozwiązanie polegające na zamocowaniu w zakładzie prefabrykacji tzw. traconego obrzeża z włóknobetonu ( FOT. 1 ). Po stronie betonu uzupełniającego jest ono odpowiednio wyprofilowane w celu mocnego związania z betonem uzupełniającym.

Drugi wariant, czyli płytę, można traktować jako element podobny do uzyskiwanego w warunkach budowy ( FOT. 2 ).

Istotną różnicą jest na ogół wykształcenie „fabrycznego” spadku wierzchu prefabrykatu w granicach 1–2%. Pozostałe parametry mogą właściwie odpowiadać płycie wykonywanej in situ. Wierzch prefabrykatu nie jest przygotowywany do bezpośredniego użytkowania.

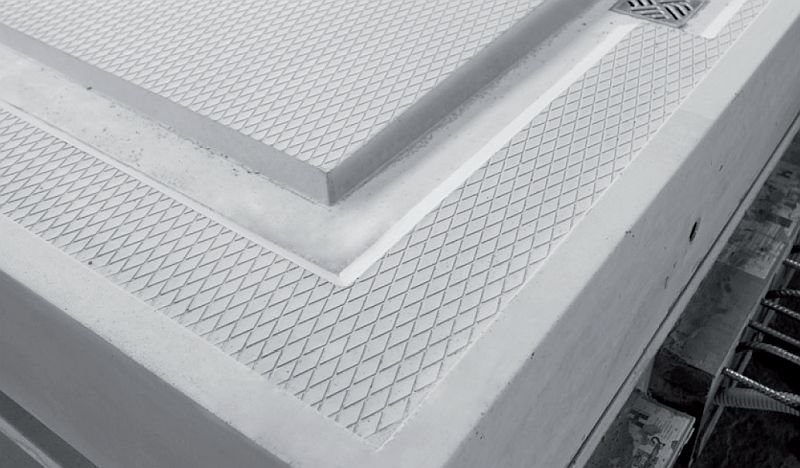

Ostatni wariant balkonu to rozwiązanie możliwe do wykonania wyłącznie dzięki najwyższemu zaawansowaniu technologicznemu istniejącemu w zakładzie prefabrykacji. Jest to rozwiązanie z betonu nienasiąkliwego, niewymagające wykonywania warstwy hydroizolacyjnej. Nasiąkliwość betonu spełnia warunek poniżej 6% [7], co gwarantuje wysoką odporność betonu na warunki atmosferyczne. Prefabrykat ma najczęściej przynajmniej przyścienny próg odbojowy dla wody, a wierzch płyty jest gładki lub ma fakturę antypoślizgową ( FOT. 3, wg [8]).

Wariant ten może mieć nawet kilka odpowiednio wyprofilowanych spadków. Powierzchnia gładka zwykle nie jest stosowana jako warstwa użytkowa ze względu na jej śliskość. Kolorystyka jest najczęściej naturalna, charakterystyczna dla betonu cementowego. Beton płyty w zakładzie prefabrykacji może być dodatkowo poddawany impregnacji czy innym zabiegom wykończeniowym wyłącznie w celach estetycznych. Wysoka jakość prefabrykowanej płyty balkonowej może pozwolić na jej użytkowanie bez konieczności wykańczania powierzchni. Najczęściej na czas transportu i montażu balkon jest stosownie zabezpieczany folią.

Konstrukcja połączenia balkonu ze stropem

Połączenie balkonu ze stropem przy użyciu betonu stoi w sprzeczności z warunkami właściwej termoizolacyjności. Zagrożeniem jest liniowy mostek termiczny na styku balkonu i stropu. Zgodnie z [9] należy tę strefę zabezpieczyć przed przemarzaniem i kondensacją pary wodnej. W tym celu balkony prefabrykowane już w zakładzie prefabrykacji zostają wyposażone w systemowe łączniki izotermiczne.

Podstawowa wersja łącznika została opracowana jeszcze w poprzednim stuleciu. Obecnie na rynku mamy wiele typów bazujących na wspólnej idei. Jest nią oddzielenie betonu płyty od wieńca stropu. Jednakże łącznik musi zarówno izolować, jak i przenosić siły poprzeczne czy też momenty zginające na wieniec stropu. Dlatego w elemencie termoizolacyjnym można wyróżnić dwie zasadnicze części:

- korpus z materiału termoizolacyjnego,

- kilka płaskich układów prętowych złożonych z elementów przenoszących wyłącznie siły osiowe ściskające lub rozciągające

Materiałem termoizolacyjnym jest wełna mineralna lub spieniony polistyren.

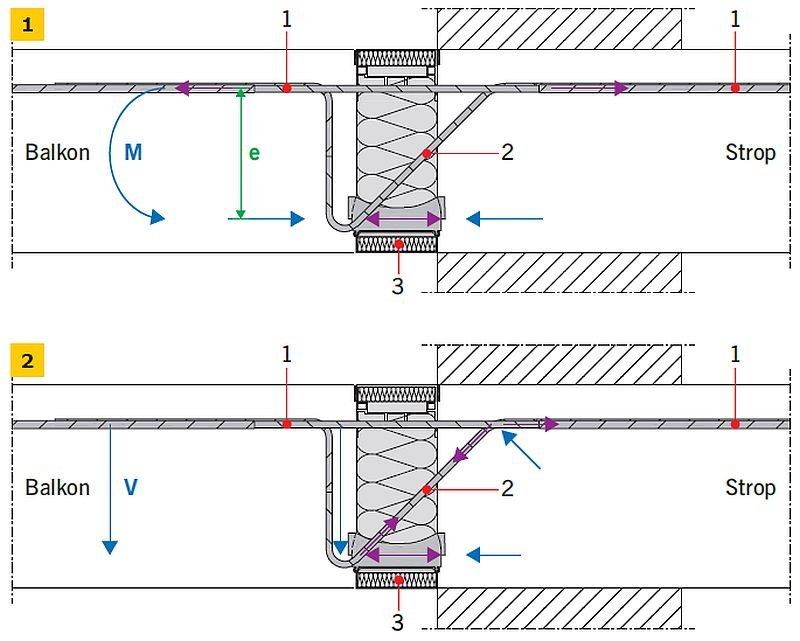

Płaski układ prętowy złożony z elementów przenoszących wyłącznie siły osiowe ściskające lub rozciągające ma za zadanie przenieść siły wewnętrzne z płyty na strop ( RYS. 1–2 ).

RYS. 1–2. Przenoszenie momentu i siły poprzecznej przez wkład izolacyjny. Objaśnienia: 1 – pręty rozciągane działaniem M i V, 2 – pręty ukośne rozciągane działaniem V, 3 – łożysko oporowe ściskane działaniem M i V; rys.: J. Ślusarczyk

Elementy rozciągane to oczywiście pręty stalowe. Jednakże zwykła stal zbrojeniowa nieotulona betonem uległaby korozji, wobec czego stosuje się stal nierdzewną. Elementy ściskane mogą być wytwarzane zarówno ze stali nierdzewnej, jak i z betonu o ultrawysokiej wytrzymałości ( Ultra High Performance Concrete ), przy czym nigdy nie stosuje się betonu o klasie niższej niż C70/85.

Moment zginający wymaga takiego montażu, aby pręty rozciągane we wkładach przebiegały górą. Ponadto przeniesienie sił poprzecznych z płyty odbywa się przez ukośne pręty rozciągane, połączone w węzłach z dolnym elementem ściskanym. Poprawna pozycja zainstalowania łącznika najczęściej może być tylko jedna. Jakiekolwiek błędy w tym zakresie kończą się obrotem o 90° balkonu w utwierdzeniu ( FOT. 4 ).

Ograniczanie działania wody opadowej i wahań temperatury

Balkon jako element zewnętrzny jest narażony na działanie wód opadowych i zmian temperatury. Dlatego wodę opadową odprowadza się jak najszybciej przy zastosowaniu materiałów jak najmniej nasiąkliwych. Jest to niezbędne dla balkonu, ale może być istotne również dla przylegającego pasma ściany. Wszystko zależy od zastosowanego prefabrykatu płyty balkonowej.

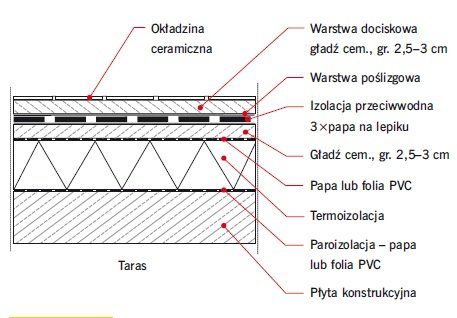

Tylko uzyskanie szczelnego, nienasiąkliwego betonu oraz wykonanie co najmniej przyściennego progu odbojowego dla wody umożliwia rezygnację z hydroizolacji. We wszystkich innych przypadkach podstawą układów wykończeniowych jest zawsze warstwa wodoszczelna na odpowiednio wyprofilowanych spadkach. Oczywiście musi istnieć jej odpowiednie wywinięcie na konstrukcję ściany, jak również strefę progu drzwi.

Dobrym zwyczajem staje się zwracanie uwagi na higroskopijność materiału termoizolacyjnego pasma ściany nad płytą. W tym miejscu najlepiej stosować XPS (np. styrodur).

Z zagadnieniem hydroizolacji wiąże się miejsce kotwienia barierek ochronnych. Jeśli ich montaż miałby prowadzić do przerwania ciągłości hydroizolacji, to kotwienie wykonywane jest do czoła płyty balkonowej.

Warstwa użytkowa z płytek fugowanych na uszczelnieniu zespolonym przyklejonym do prefabrykatu ma już sporą konkurencję. Z uwagi na odporność na wahania temperatury i wodę zdecydowanie lepsza jest tzw. podłoga wentylowana. Na warstwę użytkową stosuje się wówczas materiały nienasiąkliwe typu gruby gres ( FOT. 5 ) czy też deskę impregnowaną lub kompozytową ( FOT. 6 ).

Kluczowymi elementami systemu są oczywiście wsporniki regulowane ustawione na warstwie wodoszczelnej, która staje się zasadniczym poziomem odwodnienia. Rozwiązanie to jest proste i przejrzyste. Taki system nie stwarza warunków do kumulowania wilgoci i jej zamarzania i rozmarzania. Równie chętnie stosowaną warstwą użytkową jest powłoka żywiczna ułożona bezpośrednio na betonie. Jest to swego rodzaju bezspoinowa izolacjo-nawierzchnia. Ostatecznie wody opadowe należy skutecznie odprowadzić poprzez swobodne spadanie w dół lub z użyciem pionów instalacji systemowej.

O sposobie odprowadzenia będzie decydował wariant prefabrykatu. Sposób pierwszy polega na wyprowadzaniu wody na kapinos profilu okapowego lub dolną krawędź czoła prefabrykatu z betonu nienasiąkliwego. W tym miejscu ma nastąpić jej oderwanie i dalej ma już ona swobodnie spadać w dół. Profil okapowy jest oczywiście zintegrowany z hydroizolacją, z którą tworzy jeden ciągły system skutecznego odprowadzania wody. Przy wyprowadzeniu wody na krawędź dolną czoła prefabrykatu konieczny jest kapinos na spodniej powierzchni płyty zabezpieczający przed podciekaniem. Swobodne spadanie wody w dół jest również możliwe przy zebraniu wody do tzw. rzygacza, co daje zwartość strumienia.

Sposób drugi również polega na zebraniu wody, ale tym razem do systemowej instalacji odwadniającej. Płyta prefabrykowana zostaje wyprodukowana z progami odbojowymi dla wody, będącymi granicami zlewni. Balkon ma wówczas formę wanny z wyprofilowanymi spadkami. W ich najniższym punkcie znajduje się wpust balkonowy z kratką ( FOT. 7 ). Jest on wyposażony w kołnierz systemowy tworzący z warstwą wodoszczelną jeden ciągły system. Wpust kieruje wodę do pionu instalacyjnego ( FOT. 8 ). Szczególne wymagania stawiane wyglądowi elewacji budynku mogą prowadzić do ukrywania tego typu systemu instalacyjnego.

Oczywiście dla prefabrykatu wg wariantu trzeciego, z nienasiąkliwego szczelnego betonu, wierzch płyty staje się warstwą wodoszczelną odprowadzającą wodę i może być jednocześnie warstwą użytkową.

Zalety produkcji balkonu w zakładzie prefabrykacji

Balkon prefabrykowany jest elementem wykonywanym na indywidualne zamówienie, ściśle dostosowywane do wymagań projektu.

Zastosowanie prefabrykowanych płyt balkonowych w zależności od wariantu prefabrykatu może mieć wiele zalet. Przykładowo:

- możliwość przeniesienia wykonywania balkonu do zakładu prefabrykacji,

- wysoka jakość i dokładność wykonania, nieosiągalna bezpośrednio na budowie,

- łatwy i szybki montaż,

- płyta ma „fabrycznie” wyprofilowany spadek od ściany budynku,

FOT. 10. Prefabrykat z zabetonowanymi szpilkami do mocowania balustrad i wpustem balkonowym zakończonym sztucerem; fot.: J. Ślusarczyk

- wykonanie płyty z progami odbojowymi dla wody, spadkami, korytkiem odwadniającym, wpustem i innymi akcesoriami, co nie jest osiągalne na budowie (FOT. 9–10),

- spód balkonu nie wymaga tynkowania (FOT. główne),

- możliwość wyposażenia we wkłady termiczne,

- uzyskanie powierzchni betonowej nienasiąkliwej, antypoślizgowej i bardzo trwałej, niewymagającej już żadnych układów wykończeniowych,

- redukowanie kosztów związanych z wykonywaniem układów wykończeniowych,

- wyższa trwałość wynikająca ze stosowania betonu o klasach wyższych niż stosowane w warunkach budowy,

- możliwość spełnienia każdej wizji architektonicznej.

Tylko w zakładzie prefabrykacji można dotrzymać reżimu technologicznego w zakresie układania, zagęszczania, sposobu wykończenia powierzchni i dojrzewania mieszanki betonowej o odpowiednim składzie. Pominięcie lub zlekceważenie znaczenia którejkolwiek czynności może zniweczyć dążenie do uzyskania zakładanego efektu.

Proces zagęszczania polega na zwiększeniu gęstości objętościowej betonu poprzez usunięcie z ułożonej mieszanki betonowej powietrza. Jest jednym z głównych, oprócz projektowania składu, czynników formowania struktury mającej znaczenie dla trwałości. Stosowanie domieszek chemicznych pozwala pozbyć się porowatości kapilarnej (otwartej).

Ocenę efektu zagęszczania prowadzi się zwykle wizualnie, przyjmując zazwyczaj, że proces zagęszczania jest zakończony w momencie ukazania się na powierzchni uformowanego betonu zaczynu cementowego.

Rezultatem stosownych działań jest jednorodność wykonanego betonu pod względem właściwości, takich jak szczelność, nasiąkliwość czy wytrzymałość.

Po ułożeniu i zagęszczeniu mieszanki betonowej od razu podejmuje się zabiegi pielęgnacyjne mające na celu zapewnienie prawidłowego przebiegu procesów hydratacji cementu i w efekcie uzyskanie betonu o wymaganych właściwościach. Właściwie prowadzona pielęgnacja zawsze przyczynia się do zmniejszenia nasiąkliwości czy też ograniczenia skurczu plastycznego.

Płyty prefabrykowane w 3. wariancie zwykle betonuje się w tzw. pozycji odwrotnej, stąd docelową górną powierzchnię można różnie profilować i nadawać jej fakturę sklejką gładką, antypoślizgową czy też z użyciem matrycy formującej. Właśnie ta metoda pozwala wykonać płytę z:

- progami odbojowymi dla wody,

- odpowiednimi spadkami,

- korytkiem odwadniającym,

- wpustem balkonowym.

Kapinosy przy tego typu betonowaniu muszą być wykonywane przez bruzdowanie.

Podsumowanie

Opisane rozwiązania charakteryzują się wieloma zaletami i są zgodne z trendami europejskimi. Ich stosowanie zawsze będzie dobrze świadczyć o jakości realizowanej inwestycji. Przy zastosowaniu tych technologii można zrealizować każdą wizję architektoniczną balkonu.

Literatura

1. M. Rokiel, „Hydroizolacje w budownictwie. Projektowanie. Wykonawstwo”, wydanie trzecie, Grupa Medium, Warszawa 2019.

2. J. Ślusarczyk, A. Wójcicki, „Przeglądy i diagnostyka balkonów”, „Przegląd Budowlany” 2/2021, s. 15–20.

3. PN-EN 1991-1-1:2004 Eurokod 1, „Oddziaływania na konstrukcje. Część 1-1: Oddziaływania ogólne – Ciężar objętościowy, ciężar własny, obciążenia użytkowe w budynkach”.

4. PN-EN 1992-1-1:2008. Eurokod 2, „Projektowanie konstrukcji z betonu. Część 1-1: Reguły ogólne i reguły dla budynków”.

5. www.stropy-filigran.pl

6. www.kratbet.pl

7. PN-EN 13369:2013-09, „Wspólne wymagania dla prefabrykatów z betonu”.

8. www.klinikabetonu.pl

9. PN-EN ISO 13788:2003, „Cieplno-wilgotnościowe właściwości komponentów budowlanych i elementów budynku. Temperatura powierzchni wewnętrznej dla uniknięcia krytycznej wilgotności powierzchni i kondensacji międzywarstwowej – Metody obliczania”.

10. www.ddgro.eu

11. www.betard.pl