Środowisko wewnętrzne a kształtowanie przegród budowlanych w budynkach chłodni i mroźni wykonanych z płyt warstwowych

Magazyny chłodnicze | Budowa chłodni

Wpływ środowiska wewnętrznego na kształtowanie przegród budowlanych w budynkach chłodni i mroźni wykonanych z płyt warstwowych

The influence of the internal environment on the development of partitions in cold stores and freezers

Archiwum autora

W budynkach chłodni składowych i mroźni ze względów technologicznych powinna występować temperatura do –30°C i wilgotność względna powietrza na poziomie 85–95%.

Dlatego przegrody budowlane takiego budynku muszą charakteryzować się odpowiednią izolacyjnością cieplną.

Ponadto w magazynie chłodniczym nie może dochodzić do kondensacji pary wodnej na powierzchni i wewnątrz przegród.

ABSTRAKT |

|---|

|

W artykule przedstawiono charakterystykę i klasyfikację magazynów chłodniczych, a także główne problemy związane z projektowaniem pod względem cieplno-wilgotnościowym ścian zewnętrznych, stropodachów i podłóg na gruncie w budynkach chłodni składowych i mroźni. |

|

The article presents the characteristics and classification of cold stores as well as the main problems related to temperature-related and humidity-related design of external walls, roofs and floors on the ground in cold stores and freezers. |

Izolacyjność cieplna przegród budowlanych w znaczący sposób wpływa na bilans cieplny magazynu chłodniczego. W tego typu budynkach panują inne warunki termiczne i wilgotnościowe niż w budynkach ogrzewanych, inna jest też specyfika pracy przegród pod względem cieplno-wilgotnościowym, a także zasady wykonywania diagnostyki cieplnej budynków istniejących.

Utrwalanie żywności

Szacuje się, że w skali globalnej około połowę żywności stanowią produkty nietrwałe, wymagające utrwalania w poszczególnych etapach produkcji. Potrzeba właściwego przechowywania i konserwacji żywności wynika także z sezonowych wahań podaży, przy prawie stałym poziomie konsumpcji, ze względów strategicznych oraz z różnej lokalizacji głównych ośrodków produkcji i spożycia.

Wśród stosowanych technik utrwalania żywności nadal przeważają chłodnictwo i suszenie oraz sterylizacja cieplna. Szczególnie powszechne zastosowanie w praktyce znajdują metody fizyczne, polegające na utrwalającym działaniu obniżonej temperatury, w tym najczęściej stosowane schładzanie i zamrażanie żywności, które jednocześnie należą do najzdrowszych metod.

Zapewniają maksymalne przedłużenie trwałości produktów spożywczych, charakteryzują się względnie niskimi kosztami w skali przemysłowej, mają duży zakres zastosowania oraz powodują nieznaczne zmiany walorów dietetycznych i wizualnych.

W Polsce w ostatnich latach bardzo wzrosła liczba produktów spożywczych, których mrożenie jest głównym sposobem na przedłużenie okresu przydatności do spożycia, co z kolei wymusza rozwój rynku usług chłodniczych.

Od czasu przemian gospodarczych zapoczątkowanych w latach 90. ubiegłego stulecia krajowy przemysł zamrażalniczy przeżywa stały i intensywny rozwój.

Powstało wiele nowych zakładów zbudowanych przy współpracy z renomowanymi firmami zachodnimi, a na światowym rynku produkcji i eksportu produktów mrożonych Polska od lat ma ugruntowaną pozycję.

Specyfika magazynów chłodniczych

Budowa chłodni w ciągu ostatnich dziesięcioleci

Do drugiej wojny światowej chłodnie były budowane jako wielokondygnacyjne budynki żelbetowe. Wysokość kondygnacji wynosiła od 3 do 3,6 m, a przeładunek towarów odbywał się ręcznie. Pod koniec lat 40. w Stanach Zjednoczonych opracowano nowy typ chłodni jednokondygnacyjnej, który bardzo szybko rozpowszechnił się również w krajach Europy Zachodniej.

Chłodnie parterowe były ciągle udoskonalane, a główny kierunek zmian obejmował zmniejszenie masy budynku i usprawnienie jego montażu. Pod koniec lat 70. rozwiązania funkcjonalne i konstrukcyjne chłodni parterowych zostały doprowadzone do perfekcji – m.in. kompleksowo zmechanizowano i zautomatyzowano przeładunki produktów.

Masa budynku zmniejszyła się od 5 do 7 razy [1]. Należy jednak podkreślić, że głównym powodem rozpowszechnienia się chłodni jednokondygnacyjnych nie było obniżenie kosztów i czasu wznoszenia budynku, lecz możliwość wprowadzenia pełnej mechanizacji robót przeładunkowych, z wykorzystaniem samojezdnych podnośników widłowych.

Ponadto chłodnie parterowe miały większą pojemność z łatwiejszym dostępem do komór oraz były zdecydowanie tańsze w eksploatacji. Konstrukcja chłodni była stalowa, natomiast ściany i stropodachy wykonane były z płyt warstwowych.

Objętość pojedynczych komór chłodniczych wynosiła od 7 tys. do 15 tys. m³, natomiast wysokość – od 7 do 11 m. W latach 80. nastąpiło dalsze usprawnienie automatycznego systemu przeładunków, natomiast w latach 90. wprowadzono zintegrowany system automatycznego wybierania i kompletowania ładunków.

W Polsce oraz w innych krajach Europy Wschodniej chłodnie piętrowe były budowane jeszcze do końca lat 50. Obecnie w Polsce funkcjonuje ok. 60 chłodni składowych, przy czym zaledwie kilkanaście z nich zostało wybudowanych w ostatnich latach i właściwie tylko one spełniają wymagania jakościowe.

Natomiast ok. ¾ z istniejących budynków chłodniczych to budowle przestarzałe, wybudowane w latach 60. i 70. ubiegłego stulecia. Zatem potencjał tego rynku w Polsce jest ogromny.

Klasyfikacja magazynów chłodniczych

Chłodnia składowa jest istotnym ogniwem tzw. łańcucha chłodniczego, który jest definiowany jako system zabiegów technicznych i czynności, niezbędnych do dostarczenia konsumentowi towaru o odpowiedniej jakości.

Zabiegi te rozpoczynają się w momencie pozyskiwania surowca, a kończą się w chwili rozmrożenia gotowego produktu przed konsumpcją. Ogniwa łańcucha chłodniczego są następujące [2]:

- chłodnie zakładowe,

- chłodnie składowe,

- chłodnie dystrybucyjne,

- chłodnie na zapleczach marketów,

- lady, meble chłodnicze w sklepach,

- lodówki i zamrażarki w domach.

Poszczególne ogniwa łańcucha chłodniczego łączy transport chłodniczy. Znamienną cechą łańcucha chłodniczego jest jego ciągłość, a wszystkie jego ogniwa są równie ważne (jeszcze do niedawna specjaliści przypisywali nadmierne znaczenie samemu procesowi zamrażania, uważając go za czynnik warunkujący jakość produktu).

W organizacji nowoczesnego łańcucha chłodniczego przyjmuje się zasadę, że należy tak organizować dystrybucję, aby produkt jak najdłużej przebywał w chłodni składowej, a jak najkrócej w ladach sklepowych. Chłodnie składowe stanowią ogniwo wiążące produkcję z dystrybucją.

Chłodnia składowa jest najczęściej samodzielnym obiektem przeznaczonym do przechowywania produktów spożywczych w niskiej temperaturze. W chłodniach może się również odbywać schładzanie i zamrażanie produktów oraz inne procesy technologiczne.

W skład obiektu wchodzą przede wszystkim komory składowe wyposażone w izolację zimnochronną oraz urządzenia chłodnicze, pomieszczenia produkcyjne, biurowe, administracyjne, socjalne, komunikacyjne i pomocnicze.

Ze względu na konstrukcję komory chłodnicze możemy podzielić na:

- komory murowane (wolno stojące oraz wbudowane),

- komory składane z segmentowych płyt poliuretanowych (montowane z modułów docinanych na wymiar podczas montażu, montowane na zamki hakowe),

- komory montowane w całości z płyt poliuretanowych u producenta.

W zależności od temperatury komory składowe dzielimy na [3]:

- komory chłodnicze, zakres temp.: od 0 do +10°C, w tym komory chłodnicze, tzw. okołozerowe, o temp.: od –1 do +1°C,

- komory mroźnicze, zakres temp.: od –5 do –10°C,

- komory mroźnicze, tzw. standardowe, zakres temp.: od –18 do –25°C,

- komory mroźnicze głębokiego mrożenia, temp.: –30°C i niższe,

- komory z atmosferą kontrolowaną.

Chłodnie składowe buduje się jako parterowe o konstrukcji stalowej, a ściany i stropodachy wykonuje się z płyt warstwowych o odpowiedniej izolacyjności cieplnej.

Znane są również przypadki wykonywania komór chłodniczych w wyremontowanych obiektach istniejących i wówczas zewnętrzne ściany murowane należy ocieplić od strony wewnętrznej izolacją cieplną o odpowiedniej grubości.

Bardzo ważnym parametrem chłodni składowej, obok jej pojemności, jest wysokość składowania, która warunkuje rodzaj palet, liczbę ich warstw, rodzaj sprzętu transportowego. Jeszcze do niedawna stosowane były komory o wysokości od 3 do ponad 10 m, co umożliwiało wykorzystanie nawet 5 warstw palet.

Obecnie magazyny chłodnicze są w coraz większym stopniu zautomatyzowane, co umożliwia wykonywanie komór mroźni do wysokości 14 m – obecnie są to obiekty zakwalifikowane jako średnio wysokie. Posiadają one zwykle system regałów przesuwnych obsługiwanych przez operatora na podnośniku widłowym.

Magazyny chłodnicze w pełni zautomatyzowane to chłodnie bardzo wysokie – do 40 m. Takie obiekty wymagają prawidłowego rozwiązania obiegu powietrza w chłodni, najczęściej metodami numerycznymi. Ruch powietrza wewnątrz komory chłodniczej ma ogromny wpływ na jakość przechowywanych towarów i na koszty eksploatacyjne.

W tym przypadku bardzo istotne jest prawidłowe rozmieszczenie wentylatorowych chłodnic powietrza, gdyż w wysokich obiektach chłodniczych część ruchu powietrza zawsze odbywa się na drodze konwekcji swobodnej.

Komory chłodnicze mają pojemność od kilkuset do kilku tysięcy m³, a łączna pojemność komór nierzadko przekracza 50 tys. m³. Chłodnie składowe magazynujące dużą masę jednorodnych produktów przez długi okres nie wymagają dużej liczby komór o zróżnicowanej temperaturze powietrza.

Jeżeli równocześnie obsługiwany jest bogaty asortyment towarów i występuje ich intensywny obrót, wówczas konieczna jest większa liczba komór o zróżnicowanej temperaturze powietrza.

Komory z kontrolowaną atmosferą są stosowane do przechowywania owoców i warzyw, które muszą zachować wagę, wygląd i walory smakowe. Magazynowanie owoców i warzyw przeprowadza się w celu zapewniania ciągłości ich dostawy na rynku.

Owoce i warzywa poddane procesowi magazynowania muszą być przechowywane w warunkach zapobiegających powstawaniu strat w wyniku działania czynników fizjologicznych, fizycznych, chemicznych i mikrobiologicznych.

Do długotrwałego składowania owoców i warzyw wykorzystywane są specjalistyczne magazyny-chłodnie o regulowanej temperaturze, wilgotności względnej, ilości tlenu i dwutlenku węgla w pomieszczeniu magazynowym, ponieważ te czynniki głównie decydują o zmianach jakościowych zachodzących w składowanych produktach.

Zabezpieczenie owoców i warzyw przed stratami polega na modyfikacji środowiska magazynowania oraz wprowadzaniu różnego rodzaju działań profilaktycznych chroniących towar przed niekorzystnymi zmianami. Obecność tlenu wpływa niekorzystnie na jakość składowanych owoców i warzyw.

Zawartość tlenu w atmosferze magazynów przechowalniczych obniża się samoistnie przez procesy fizjologiczne zachodzące w składowanych owocach. Jeżeli magazyn ma szczelne ściany, podłogę, stropodach i drzwi, zawartość tlenu w obecności składowanych owoców samoistnie się obniża.

Zawartość dwutlenku węgla również wpływa niekorzystnie na jakość składowanych owoców i warzyw. Na skutek procesów fizjologicznych zachodzących w składowanych owocach zwiększa się zawartość dwutlenku węgla; aby temu przeciwdziałać, należy absorbować wydzielający się dwutlenek węgla.

Podstawowym typem atmosfery przechowalniczej, powszechnie stosowanej, jest powietrze, o przybliżonym składzie: 21% tlenu, 0,03% dwutlenku węgla, 78% azotu i ok. 1% innych gazów. Stosuje się również atmosfery o składzie odbiegającym od powietrza, czasami znacznie (tzw. technologia kontrolowanych atmosfer – KA), w których najczęściej:

- stężenie tlenu jest obniżone, z reguły poniżej 3%,

- stężenie dwutlenku węgla jest podwyższone do 1–5%,

- azot jest uzupełnieniem atmosfery do 100% sumy stężeń.

Wykorzystanie technologii kontrolowanych atmosfer (KA) w praktyce przechowalniczej wymaga stosowania komór chłodniczych o bardzo wysokim stopniu gazoszczelności przegród budowlanych, czyli ścian, stropodachu, podłogi na gruncie, drzwi wejściowych do komory oraz wszelkich przepustów instalacji technologicznych.

Wysoka gazoszczelność komory uniemożliwia niekontrolowany przepływ gazów między wnętrzem komory a powietrzem atmosferycznym i powstającą w wyniku tego niepożądaną zmianę parametrów technologicznych przechowywania w technologii KA, czyli wzrost stężenia tlenu oraz spadek stężenia dwutlenku węgla.

W praktyce przechowalniczej stosuje się najczęściej następujące typy kontrolowanych atmosfer:

- modyfikowana atmosfera (15–16% tlenu, 5–6% dwutlenku węgla),

- kontrolowana atmosfera (3% tlenu, 3–5% dwutlenku węgla),

- atmosfera z bardzo niskim stężeniem tlenu, tzw. ULO (ang. Ultra Low Oxygen), zawartość tlenu 1–2%, zawartość dwutlenku węgła 1,5–2%.

Uzupełniająco stosuje się również atmosferę z wysokim stężeniem dwutlenku węgla (od 15 do 20% i wyżej), a stężenie tlenu jest obniżone do wartości wynikającej z dodawania czystego dwutlenku węgla do powietrza.

Projektowanie przegród budowlanych pod względem cieplno‑wilgotnościowym w magazynach chłodniczych

Ściany zewnętrzne i stropodachy

Budynki nowo projektowane

Dobór mocy urządzeń chłodniczych przeprowadza się na podstawie szczegółowego bilansu cieplnego chłodni (tzw. bilansu chłodu).

Bardzo istotną rolę w tym bilansie odgrywają przegrody budowlane ograniczające chłodzoną kubaturę magazynów chłodniczych, tj. ściany zewnętrzne, stropodachy i podłogi na gruncie, z odpowiednio dobraną grubością izolacji cieplnej. Naturalnie, należy również ograniczyć zyski ciepła, wydzielające się podczas eksploatacji chłodni, tj. zyski od ludzi, urządzeń i oświetlenia [4].

Specyfika magazynów chłodniczych w zakresie zachodzących procesów cieplnych i wilgotnościowych w przegrodach budowlanych polega m.in. na kierunku przepływu ciepła i dyfuzji pary wodnej – zjawiska te niemal przez cały rok przebiegają do pomieszczenia chłodzonego.

A zatem odwrotnie niż ma to miejsce w przegrodach w budynkach ogrzewanych – największe straty chłodu oraz ryzyko wystąpienia kondensacji pary wodnej w przegrodach, w przypadku stosowania tradycyjnych przegród warstwowych, pojawia się latem.

Również diagnostykę cieplną tych obiektów, w tym głównie badania termowizyjne, najlepiej jest wykonywać latem, oczywiście w nocy. Komory mroźni można również badać zimą przy temperaturze powietrza zewnętrznego ok. 0°C, przestrzegając podstawowej zasady, aby różnica temperatury powietrza po obu stronach przegród budowlanych wynosiła co najmniej 15°C.

Przy projektowaniu przegród budowlanych w magazynach chłodniczych napotykamy na ważny problem, a mianowicie w Polsce od wielu lat nie ma odpowiednich norm i stosownych rozporządzeń do projektowania izolacji zimnochronnych w komorach chłodniczych i w komorach mroźni.

Projektowanie obudowy termicznej takich budynków (hal magazynowych) powinno odbywać się na podstawie poradników i wytycznych do projektowania.

Izolacje zimnochronne w magazynach chłodniczych należy tak projektować, aby współczynnik przenikania ciepła U ścian zewnętrznych i stropodachów wynosił [5, 6]:

- dla chłodni: U ≤ 0,30 W/(m2·K)

- dla mroźni: U ≤ 0,20 W/(m2·K).

Zalecenie o dopuszczalnej wartości współczynnika przenikania ciepła przegród magazynu chłodniczego Umaks. na poziomie 0,20 i 0,30 W/(m²·K) wcale nie oznacza, że ściany zewnętrzne i stropodachy należy projektować pod kątem tych wartości.

W opracowaniach „Kalendarz chłodnictwa...” [5] i „Chłodnictwo...” [6] podane są zalecane grubości izolacji cieplnej (zimnochronnej) ze styropianu, ze względów ekonomicznych, o wartości współczynnika przewodzenia ciepła l = 0,043 W/(m·K).

W odniesieniu do przegród zaizolowanych styropianem, tj. materiałem o zbliżonej do wełny mineralnej wartości współczynnika przewodzenia ciepła, zalecana grubość izolacji zimnochronnej mieści się w przedziale od 20 cm do 32 cm (współczynnik przenikania ciepła U wynosi wówczas odpowiednio 0,207 W/(m²·K) oraz 0,131 W/(m²·K)).

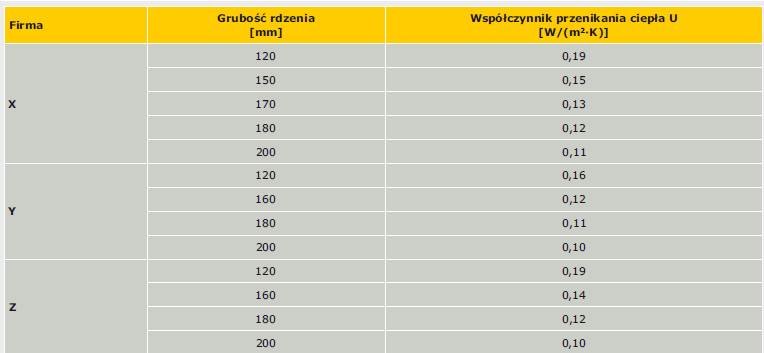

W tabeli zestawiono wartości współczynników przenikania ciepła ściennych płyt warstwowych różnych producentów. Wynika z niej, że dostępne na rynku ścienne płyty warstwowe przeznaczone do chłodni składowych charakteryzują się wartościami współczynnika przenikania ciepła w granicach od 0,10 do 0,19 W/(m²·K), czyli znacznie poniżej zalecanych wartości.

W opracowaniach „Kalendarz chłodnictwa...” [5] i „Chłodnictwo...” [6] podane są również zalecane grubości izolacji zimnochronnej z pianki poliuretanowej o wartości współczynnika przewodzenia ciepła l = 0,021 W/(m·K) ścian zewnętrznych i stropodachu nasłonecznionego, w zależności od temperatury powietrza wewnątrz komór chłodniczych.

W odniesieniu do magazynu chłodniczego o temperaturze od +5°C do 0°C zalecane grubości wynoszą: dla ścian zewnętrznych – 12 cm i dla stropodachu – 15 cm. W przeliczeniu zalecana grubość wełny mineralnej powinna wynosić odpowiednio ok. 22 cm oraz ok. 28 cm, w zależności od wartości współczynnika przewodzenia ciepła wełny mineralnej.

Konstrukcje nowych obiektów chłodniczych wykonuje się najczęściej jako stalowe z obudową płytami warstwowymi ściennymi i dachowymi (najczęściej jest to pianka poliuretanowa w obudowie z blachy stalowej powlekanej), o charakterystyce cieplnej opisanej powyżej. Płyty warstwowe obudowy mocowane są do konstrukcji za pomocą śrub mocujących ze stali nierdzewnej.

W tym przypadku projektowanie przegród budowlanych pod względem cieplno-wilgotnościowym sprowadza się do doboru płyt warstwowych z odpowiednią grubością izolacji cieplnej, bez obliczania ryzyka wystąpienia kondensacji pary wodnej wewnątrz przegród.

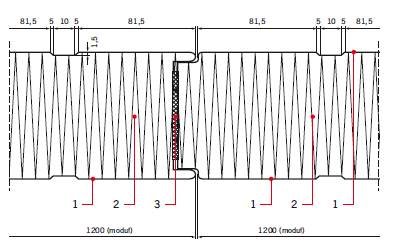

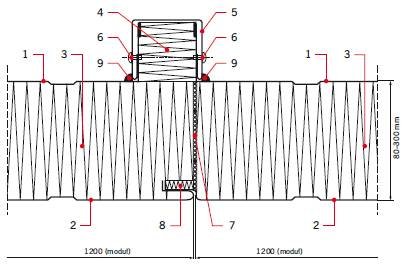

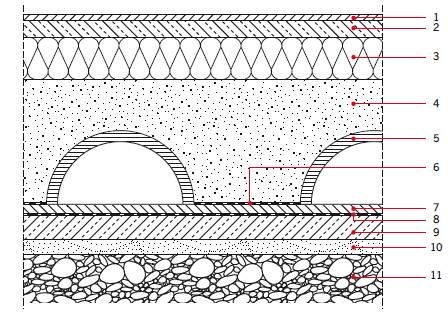

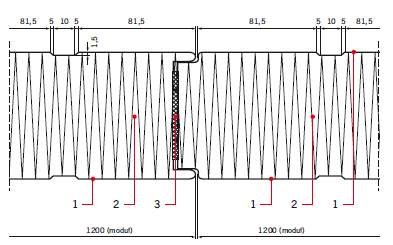

Bardzo istotne w tym wypadku jest zapewnienie właściwej szczelności połączenia sąsiadujących płyt warstwowych, najczęściej w postaci łączenia na pióro–wpust. Przykład połączenia paneli ściennych pokazano na rys. 1. Natomiast na rys. 2 przedstawiono przykładowy przekrój przez stropodach wykonany z płyt warstwowych [7].

Adaptowane budynki

W przypadku adaptacji budynku istniejącego na magazyn chłodniczy (w ostatnich latach zdarza się to coraz rzadziej) jako konstrukcję nośną wykorzystuje się istniejące ściany murowane, które należy ocieplić zgodnie z zasadami projektowania i wykonywania izolacji cieplnych.

Izolację cieplną należy więc umieszczać, o ile jest to możliwe, jak najbliżej strony zimniejszej – w budynkach ogrzewanych jest to strona zewnętrzna, natomiast w budynkach (pomieszczeniach) całorocznie chłodzonych jest to strona wewnętrzna. Ma to wpływ na:

- rozkład temperatury w przegrodzie,

- rozkład ciśnienia pary wodnej w przegrodzie (ciśnienia rzeczywistego i ciśnienia pary nasyconej), czyli na ryzyko wystąpienia kondensacji pary wodnej wewnątrz przegrody,

- stateczność cieplną przegrody (poprawne ułożenie warstwy izolacji cieplnej poprawia parametry stateczności cieplnej przegrody zimą i latem, czyli poprawia tzw. cieplne dynamiczne właściwości przegród),

- maskowanie (znaczne ograniczanie) wpływu mostków termicznych na właściwości cieplno-fizyczne przegród budowlanych.

Zgodnie z zasadą umieszczania izolacji cieplnej (w tym wypadku zimnochronnej) po stronie chłodniejszej, w budynkach remontowanych bądź w nowych, ale małych magazynach chłodniczych ze ścianami murowanymi, izolację zimnochronną należy umieścić od strony pomieszczenia komory chłodniczej.

Najczęściej jest to styropian, zabezpieczony dodatkowo blachą fałdową. Można również stosować inne materiały termoizolacyjne, np. panele wykonane z włókna szklanego utwardzanego żywicą poliestrową, które cechują się dużą wytrzymałością oraz odpornością na wpływy chemiczne i wilgoć.

Materiał ten jest stosowany jako zamiennik dla paneli metalowych, ceramicznych i termoplastycznych. Powierzchnia paneli wykończona jest na wysoki połysk oraz ma fakturę o niskim profilu wytłoczenia, zapewniającą wysoką odporność na ścieranie. Ponadto są one łatwe w utrzymaniu czystości i spełniają wszystkie wymogi higieny w zakładach przetwórstwa spożywczego.

Przy dobieraniu układu warstw w ścianach warstwowych należy przeprowadzić szczegółowe obliczenia cieplno-wilgotnościowe w celu ewentualnego doboru oporu dyfuzyjnego warstwy paroizolacji, najczęściej folii polietylenowej o bardzo dużym oporze dyfuzyjnym.

Należy przy tym przestrzegać następującej zasady: paroizolację trzeba umieszczać na powierzchni przegrody od strony napływu pary wodnej, czyli od strony cieplejszej. Najczęściej układa się ją wewnątrz przegrody, ale wówczas należy ją umieszczać przed warstwą izolacji cieplnej, patrząc od strony napływu pary wodnej.

W tym przypadku, w razie konieczności, paroizolację należałoby umieścić po zewnętrznej stronie ściany, oczywiście zabezpieczoną okładziną zewnętrzną.

Jeśli umieszczać ją w środku, to jedynie między ścianą i izolacją termiczną. Należy również pamiętać, że paroizolacja ułożona w niewłaściwym miejscu najczęściej zwiększa ryzyko kondensacji pary wodnej wewnątrz przegrody i powoduje przyspieszoną destrukcję przegrody budowlanej.

O kierunku dyfuzji pary wodnej przez przegrodę budowlaną decyduje różnica ciśnień rzeczywistych pary – najczęściej para wodna dyfunduje zgodnie z kierunkiem przepływu ciepła, tj. od środowiska o wyższej temperaturze (od strony cieplejszej) w kierunku środowiska o niższej temperaturze (do strony zimniejszej).

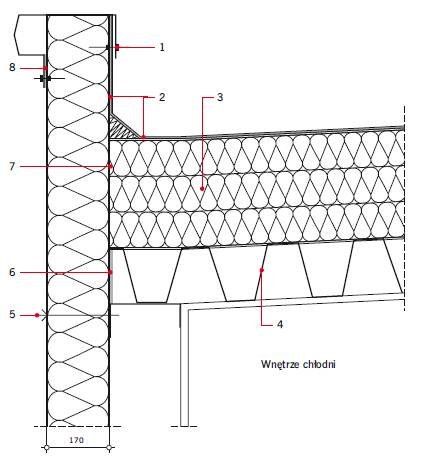

Na rys. 3 pokazano połączenie stropodachu pełnego na blachach fałdowych ze ścianą zewnętrzną. W przeciwieństwie do stropodachów na pomieszczeniami ogrzewanymi, w stropodachach nad magazynami chłodniczymi nie należy stosować folii paroizolacyjnej na blachach fałdowych, gdyż może to spowodować kondensację pary wodnej w wełnie mineralnej.

W tego typu stropodachach należy dobrać odpowiednio duży opór dyfuzyjny warstw wierzchniego krycia papą i w ten sposób znacznie ograniczyć dyfuzję pary wodnej w kierunku do pomieszczenia magazynu chłodniczego. Największe ryzyko zawilgocenia kondensacyjnego wewnątrz stropodachu i oczywiście wewnątrz ścian zewnętrznych występuje latem.

Podłogi na gruncie

Specyficznymi przegrodami w magazynach chłodniczych są podłogi na gruncie, ponieważ narażone są na szczególnie trudne warunki eksploatacyjne, do których można zaliczyć: znaczne obciążenia spowodowane środkami transportu wewnętrznego oraz składowanymi produktami, niekorzystnie zmienne warunki termiczne i wilgotnościowe powietrza oraz działanie środków chemicznych w postaci tłuszczów, kwasów organicznych, soli i cukrów.

Wymienione trudne warunki eksploatacyjne występują praktycznie we wszystkich pomieszczeniach technologicznych (chłodniach, zamrażalniach, mroźniach, wychładzalniach oraz pomieszczeniach produkcyjnych i ekspedycyjnych produktów zamrażanych).

Dodatkowo, oprócz ustabilizowanej ujemnej temperatury powietrza, w granicach od ok. 0°C do –30°C, może występować również temperatura do +20°C podczas okresowego rozmrażania.

Dlatego też podłogi w magazynach chłodniczych jako podłogi o specjalnym przeznaczeniu powinny być projektowane indywidualnie, w odniesieniu do określonych warunków eksploatacyjnych.

Niezależnie od odporności na działanie niskich i zmiennych temperatur podłogi w magazynach chłodniczych powinny spełniać wszystkie inne wymagania, jakie stawiane są podłogom w pomieszczeniach produkcyjnych i magazynowych, w tym: odporność na ścieranie, na działanie czynników agresywnych i wilgoci, odporność na działanie czynników starzenia, charakteryzować się właściwą izolacyjnością przeciwdźwiękową i cieplną, wieloletnim okresem eksploatacji, nieodkształcalnością, zdolnością do wykonywania napraw, trwałością barwy i estetyki, łatwością mycia i konserwacji itd.

Podłogi w pomieszczeniach chłodniczych narażone są na przyspieszoną degradację, wynikającą zarówno z trudnych warunków eksploatacyjnych, jak i z błędów projektowych i wykonawczych. Uszkodzenia podłóg pogarszają warunki użytkowania, a nawet uniemożliwiają eksploatację obiektów chłodniczych.

W magazynach chłodniczych, w których w sposób ciągły utrzymywana jest temperatura powietrza znacznie poniżej 0°C, zwłaszcza w przedziale od –20 do –30°C, następuje przemarzanie fundamentów i gruntu znajdującego się pod podłogą na gruncie. Zjawisko to zachodzi pomimo dobrze dobranej grubości izolacji cieplnej ułożonej pod podłogą.

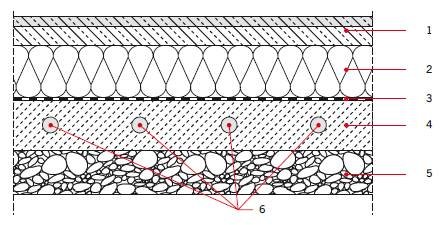

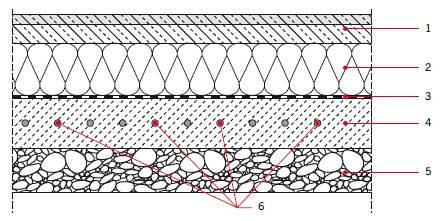

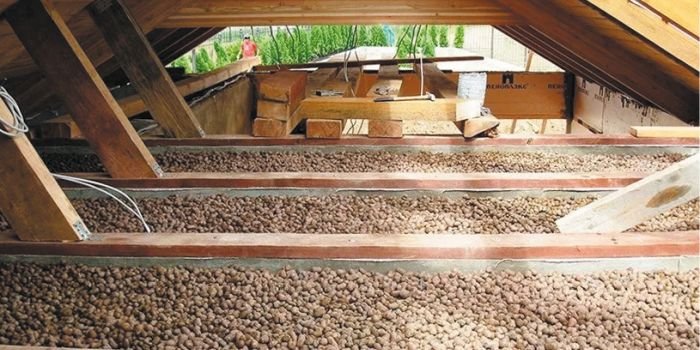

Szybkość, z jaką może wystąpić to niekorzystne zjawisko, zależy od rodzaju gruntu, poziomu i rodzaju wody gruntowej, temperatury powietrza wewnątrz chłodni oraz od wielkości pomieszczeń. Przemarzanie gruntu i związane z tym straty można w dużym stopniu ograniczyć za pomocą specjalistycznych systemów grzewczych montowanych pod warstwą izolacji zimnochronnej, co pokazano na rys. 4–6.

Oczywiście, właściwy sposób ochrony gruntu przed przemarzaniem powinien być szczegółowo przeanalizowany na etapie projektowania obiektu. Należy tak dobrać wydajność systemu grzewczego, aby można było utrzymać temperaturę gruntu pod komorami niskotemperaturowymi na poziomie powyżej 0°C, co wynika bezpośrednio z bilansu cieplnego („bilansu chłodu”) komory.

Elementy wyposażenia dodatkowego

Niezależnie od prawidłowego zaprojektowania izolacji zimnochronnych i ewentualnie paroizolacji w przegrodach budowlanych ograniczających chłodzoną kubaturę magazynów chłodniczych, specyfika warunków cieplno-wilgotnościowych środowiska wewnętrznego tego typu obiektów wymusza również stosowanie w nich dodatkowego wyposażenia, które zapewnia prawidłową i bezpieczną eksploatację.

W skład dodatkowego i niezbędnego wyposażenia wchodzą:

- zawory dekompresyjne – są to urządzenia wyrównujące ciśnienia w komorach chłodniczych i mroźniczych. W komorach chłodniczych mamy do czynienia albo z podciśnieniem (schładzanie) lub nadciśnieniem (rozmrażanie/ogrzewanie).

W wyniku zmian temperatury powietrza (ogrzewanie lub chłodzenie) w magazynach chłodniczych następuje zmiana objętości powietrza, która powoduje zmiany ciśnienia w postaci nad- lub podciśnienia.

Zadaniem zaworów jest „powietrzne” połączenie przestrzeni komory z otoczeniem i w następstwie tego wyrównanie ciśnień. Zawór otwiera się samoczynnie po otrzymaniu odpowiedniego impulsu różnicy ciśnień. Zawory wyposażone są w grzałki zapobiegające zamarzaniu pary wodnej, co mogłoby doprowadzić do awarii.

Brak zaworów (lub ich awaria) może spowodować wystąpienie naprężeń w konstrukcji obudowy komory, czego efektem może być implozja lub eksplozja, a w konsekwencji nawet poważna awaria budowlana; - kurtyny paskowe przy drzwiach chłodni – jest to znane i sprawdzone od lat rozwiązanie stosowane w celu zminimalizowania strat ciepła (chłodu) w komorach chłodniczych i mroźniczych przy każdorazowym otwarciu drzwi. Ograniczają one ilość ciepłego powietrza zewnętrznego wpływającego do komory.

Kurtyny są najbardziej skuteczne w komorach mroźniczych o najniższej temperaturze powietrza – dzięki zastosowaniu kurtyn paskowych występuje zjawisko wykraplania się wilgoci na paskach kurtyny, dzięki czemu eliminowane jest przedostawanie się jej do wnętrza komory i tym samym znacznie ograniczone jest występowanie zjawiska oszraniania i obladzania się parowników; - urządzenie alarmowo-sygnalizacyjne „człowiek w komorze” – zadaniem urządzenia jest alarmowanie otoczenia w razie pozostania człowieka w pomieszczeniu chłodniczym.

Obowiązek prawny stosowania sygnalizacji alarmowej oraz wymogi dotyczące urządzeń alarmowych (sygnalizacja awaryjna) w komorach chłodniczych o kubaturze powyżej 10 m3 określone są w odpowiednich przepisach [8].

Ogólne wymagania stawiane materiałom izolacyjnym w przegrodach budowlanych magazynów chłodniczych

Materiały izolacyjne (zimnochronne) stosowane w przegrodach budowlanych w magazynach chłodniczych z uwagi na specyficzne środowisko cieplno-wilgotnościowe magazynów oraz specyfikę ich przeznaczenia powinny spełniać odpowiednie wymagania, do których należą:

- dobra izolacyjność cieplna – najwydajniejszym materiałem izolacyjnym jest pianka poliuretanowa w osłonie z blach stalowych powlekanych, o wartości współczynnika przewodzenia ciepła λ = 0,021 W/(m·K).

W ścianach warstwowych z częścią nośną murowaną powinno się stosować styropian o wartości współczynnika przewodzenia ciepła λ < 0,04 W/(m·K); - duża oporność dyfuzyjna na przenikanie pary wodnej – ta właściwość ma duże znaczenie w przypadku ścian zewnętrznych warstwowych z warstwą izolacji cieplnej umieszczonej od strony pomieszczenia chłodzonego.

Wówczas materiał zimnochronny powinien charakteryzować się dużym oporem dyfuzyjnym na przenikanie pary w celu zabezpieczenia przed kondensacją pary wewnątrz przegrody.

Przy stosowaniu lekkiej obudowy w postaci płyt warstwowych z otuliną z blach stalowych powlekanych problem kondensacji wewnątrz przegród nie występuje. W tym przypadku najważniejsze są szczelne połączenia płyt warstwowych ściennych i dachowych na złączach płyt; - wytrzymałość na ściskanie – ma znaczenie dla izolacji podłóg na gruncie z uwagi na znaczne sumaryczne obciążenie posadzką, regałami stalowymi, składowanymi produktami, ludźmi i pojazdami;

- stabilność właściwości fizycznych w funkcji temperatury – w zakresie temperatury od +20°C do –30°C (–35°C) właściwości fizyczne materiałów izolacyjnych powinny być stabilne, a materiały izolacyjne nie mogą pęcznieć pod wpływem wilgoci;

- bezwonność i odporność na gnicie – w przegrodach magazynów chłodniczych nie należy stosować żadnych materiałów budowlanych i izolacyjnych wydzielających zapachy, które mogłyby przejść do przechowywanych produktów.

Niedopuszczalne jest gnicie i pleśnienie materiału izolacyjnego pod działaniem wilgoci, gdyż obniżyłoby to własności izolacyjne i wytrzymałościowe. Powstające podczas gnicia produkty rozkładu powodują degradację przegród budowlanych i wprowadzają nieprzyjemny zapach do komory; - niepalność – materiały izolacyjne powinny być niepalne i posiadać wysoką temperaturę zapłonu. Umieszczenie materiału izolacyjnego między ścianami lub osłonami z blach stalowych osłonowych uniemożliwia w dużym stopniu zapłon, a gdyby materiał w jakichś okolicznościach uległ jednak zapaleniu, byłby bardzo trudny do ugaszenia;

- stabilność chemiczna – materiały izolacyjne w warunkach eksploatacyjnych powinny być stabilne chemicznie, tzn. muszą być obojętne i nie mogą reagować chemicznie z materiałami przegród. Negatywnym skutkiem ubocznym tego oddziaływania mogą być wydzielające się gazy czy zapachy.

Podsumowanie i wnioski

W Polsce jest ogromny potencjał rynku projektowania i realizacji magazynów chłodniczych do przechowywania owoców i warzyw oraz mięsa. Szacuje się, że ok. 75% istniejących obiektów to budowle przestarzałe, wybudowane w latach 60. i 70. ubiegłego stulecia.

Specyfika funkcjonowania magazynów chłodniczych w zakresie wymiany ciepła i dyfuzji pary wodnej przez przegrody budowlane polega na utrzymywaniu się całorocznej stałej i relatywnie niskiej temperatury powietrza, nawet do –35°C oraz wilgotności względnej powietrza 85–95%, w zależności od rodzaju przechowywanych produktów.

Izolacyjność termiczna przegród budowlanych ograniczających chłodzoną kubaturę magazynów chłodniczych znacząco wpływa na ich bilans ciepła („bilans chłodu”) i na dobór mocy urządzeń chłodniczych.

W przypadku magazynów nowo projektowanych najczęściej stosuje się obudowę termiczną, tj. ściany zewnętrzne i stropodach w systemowych płyt warstwowych z blachy powlekanej z rdzeniem z pianki poliuretanowej. W tym przypadku nie występuje ryzyko kondensacji pary wodnej wewnątrz przegród, natomiast bardzo istotne jest zapewnienie odpowiedniej szczelności połączeń płyt (najczęściej na pióro–wpust).

W przypadku realizacji magazynów chłodniczych o małej kubaturze ściany zewnętrzne mogą być wykonane jako murowane z izolacją cieplną od strony pomieszczenia (od strony chłodniejszej). Podobne rozwiązania stosuje się przy remontach istniejących obiektów z przeznaczeniem na magazyny chłodnicze.

W tym przypadku bardzo istotne jest umiejscowienie izolacji zimnochronnej od strony chłodnego pomieszczenia oraz sprawdzenie ryzyka pojawienia się kondensacji pary wodnej wewnątrz ścian, z ewentualną koniecznością zastosowania folii paroizolacyjnej na powierzchni ścian od strony zewnętrznej (cieplejszej) lub między ścianą i izolacją cieplną.

Przy wykonywaniu stropodachu na blachach fałdowych nie należy stosować folii paroizolacyjnej na blachach fałdowych, pod warstwą wełny mineralnej (rozwiązanie z folią paroizolacyjną ułożoną na blachach fałdowych, pod wełną mineralną, stosuje się nad pomieszczeniami ogrzewanymi).

Ważnym elementem termicznej obudowy magazynów chłodniczych są podłogi na gruncie, które narażone są na bardzo duże obciążenia mechaniczne, termiczne i chemiczne. Aby zabezpieczyć grunt pod podłogą przed przemarzaniem i wysadzinami, należy podłogę zaopatrzyć w jeden z systemów podgrzewania gruntu.

Moc urządzeń grzewczych powinna być dobrana na podstawie bilansu cieplnego magazynu chłodniczego. Istotnym elementem w trakcie użytkowania magazynów chłodniczych jest systematyczny monitoring i diagnostyka cieplna obiektów, do której najczęściej wykorzystuje się sprawdzoną i bardzo skuteczną metodę badań termowizyjnych [9].

Literatura

- Z. Gruda, J. Postolski, „Zamrażanie żywności”, Wydawnictwa Naukowo-Techniczne, Warszawa 1998.

- K.M. Gutkowski, „Chłodnictwo i klimatyzacja”, WNT, Warszawa 2003.

- M. Kijko, „Wpływ błędów projektowych i montażowych na eksploatację komór chłodniczych i mroźniczych”, „Chłodnictwo i Klimatyzacja”, nr 6/2012, s. 74–77.

- M. Czapp, H. Charun, „Bilans cieplny chłodni. Zasady opracowania”, Wydawnictwo WSI w Koszalinie, Koszalin 1995.

- „Kalendarz chłodnictwa. Rok 2002”, praca zbiorowa pod red. B. Gazińskiego, Wydawnictwo Systherm Serwis, Poznań 2002.

- Z. Kłos, M. Karwat, B. Dubicki, „Chłodnictwo. Część I. Dane podstawowe. Poradnik projektanta przemysłowego”, Centralny Ośrodek Badawczo-Projektowy Budownictwa Przemysłowego BISTYP, Warszawa 1979.

- Katalog firmy Metalplast Oborniki Wielkopolskie.

- PN-EN 378-1+A1:2011, „Instalacje ziębnicze i pompy ciepła. Wymagania dotyczące bezpieczeństwa i ochrony środowiska. Część 1: Wymagania podstawowe, definicje, klasyfikacja i kryteria wyboru”.

- H. Nowak, „Zastosowanie badań termowizyjnych w budownictwie”, Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 2012.