Elewacje ocieplane w technologiach suchych

Metody suche stosowane do ociepleń elewacji wyróżniają się bogactwem dostępnych systemów. Ich różnorodność konstrukcyjno-materiałowa umożliwia wybór nie tylko rodzaju termoizolacji, ale przede wszystkim okładziny elewacyjnej, z jej bogatym wzornictwem, fakturowaniem i kolorystyką powierzchni. Zależnie od rodzaju budynku i pomysłu projektanta można stosować m.in.: okładziny drewniane, ceramiczne, włóknocementowe, kamienne, z odpowiednio formowanych blach aluminiowych, stalowych, metali kolorowych i ich stopów, profile z tworzyw sztucznych, laminatów, kompozytów itp.

Zobacz także

PU Polska – Związek Producentów Płyt Warstwowych i Izolacji Płyty warstwowe i odnawialne źródła energii jako duet energooszczędności

Płyty warstwowe od wielu lat cieszą się niesłabnącą popularnością wśród projektantów i wykonawców skupionych wokół budownictwa przemysłowego. Coraz częściej jednak biura projektowe sięgają po ten produkt...

Płyty warstwowe od wielu lat cieszą się niesłabnącą popularnością wśród projektantów i wykonawców skupionych wokół budownictwa przemysłowego. Coraz częściej jednak biura projektowe sięgają po ten produkt w kontekście domów jedno- lub wielorodzinnych. W zestawieniu z pozyskiwaniem energii elektrycznej z odnawialnych źródeł energii (OZE) stanowią gotowy przepis na sprawnie zaizolowany termicznie budynek z osiągniętą niezależnością energetyczną.

fischer Polska sp. z o.o. Zalecenia dotyczące renowacji istniejącego systemu ETICS

Przed podjęciem decyzji o wykonaniu dodatkowego docieplenia konieczna jest szczegółowa inwentaryzacja istniejącego układu/systemu ocieplenia oraz podłoża. Ocenę taką należy wykonać etapowo.

Przed podjęciem decyzji o wykonaniu dodatkowego docieplenia konieczna jest szczegółowa inwentaryzacja istniejącego układu/systemu ocieplenia oraz podłoża. Ocenę taką należy wykonać etapowo.

RAXY Sp. z o.o. Nowoczesne technologie w ciepłych i zdrowych budynkach

Poznaj innowacyjne, specjalistyczne produkty nadające przegrodom budowlanym odpowiednią trwałość, izolacyjność cieplną i szczelność. Jakie rozwiązania pozwolą nowe oraz remontowane chronić budynki i konstrukcje?

Poznaj innowacyjne, specjalistyczne produkty nadające przegrodom budowlanym odpowiednią trwałość, izolacyjność cieplną i szczelność. Jakie rozwiązania pozwolą nowe oraz remontowane chronić budynki i konstrukcje?

Systemy elewacyjne w technologiach suchych pozwalają skutecznie ocieplać budynki, alternatywnie do metod mokrych. Przede wszystkim jednak umożliwiają wykonywanie obiektów o unikalnych elewacjach i wyjątkowych zaletach eksploatacyjnych.

Uwarunkowania konstrukcyjne i pożarowe

Wielowariantowość rozwiązań nie pozwala w krótkim artykule na kompleksowe ujęcie omawianego zagadnienia. Dla uproszczenia przyjmiemy więc, że – według zapisów rozporządzenia w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie – projekt i wykonanie ocieplenia takiego obiektu gwarantują, iż obciążenia mogące na niego działać w trakcie budowy i późniejszej eksploatacji nie doprowadzą do zniszczenia całości lub części budynku, przemieszczeń i odkształceń o niedopuszczalnej wielkości lub, w wyniku znacznych przemieszczeń elementów konstrukcji, ewentualnych zniszczeń na skutek wypadku, do uszkodzeń części budynków, połączeń, zainstalowanego wyposażenia w stopniu nieproporcjonalnym do jego przyczyny.

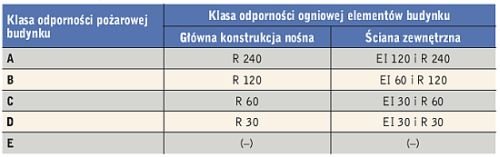

Konstrukcja budynku musi spełniać warunki zapewniające nieprzekroczenie stanów granicznych nośności oraz stanów granicznych przydatności do użytkowania w każdym z jego elementów, a także w całej konstrukcji. Konkludując, dobrze zaprojektowany i wykonany system ociepleń według technologii suchej musi spełniać te wymogi, a w warunkach pożaru zachować margines bezpieczeństwa pozwalający na ewakuację zgodnie z właściwością dobraną do odpowiadającej klasy pożarowej budynku oraz przypisanej mu klasy odporności ogniowej ściany zewnętrznej (tabela 1).

Oznaczenia w tabeli: R - nośność ogniowa (w minutach), określona zgodnie z polską normą dotyczącą zasad ustalania klas odporności ogniowej elementów budynku, E - szczelność ogniowa (w minutach), określona jw., I - izolacyjność ogniowa (w minutach), określona jw., (-) - nie stawia się wymagań.

Tabela. Wymagania dotyczące klasy odporności ogniowej głównej konstrukcji nośnej i ściany zewnętrznej jako elementów budynku (źródło: wyciąg z tabeli art. 216 p. 1 rozporządzenia w sprawie warunków technicznych)

Żaden z elementów obecnych w systemie ociepleń nie powinien rozprzestrzeniać ognia. W określonych przypadkach jednak przepisy rozporządzenia w sprawie warunków technicznych dopuszczają ich obecność jako słabo rozprzestrzeniających ogień (klasa odporności pożarowej D) na ścianach zewnętrznych budynków o jednej kondygnacji nadziemnej, na elewacjach budynków niskich do 12 m włącznie nad poziomem terenu lub mieszkalnych o wysokości do 4 kondygnacji nadziemnych, przy czym dla budynków produkcyjnych i magazynowych dopuszczono maksymalną gęstość obciążenia ogniowego strefy pożarowej do 1000 MJ/m2.

Na elewacjach ścian budynków użytkowanych przez osoby o ograniczonej zdolności poruszania się (np. szpitali, żłobków, przedszkoli, domów dla osób starszych itp.) dozwolone jest warunkowe zastosowanie termoizolacji palnej, ale tylko wtedy, jeżeli osłaniająca ją od wewnątrz okładzina jest niepalna i ma klasę odporności ogniowej (szczelności i izolacyjności ogniowej) co najmniej EI 60 (dla budynków o klasie odporności pożarowej B) oraz EI 30 (dla budynków o klasach odporności pożarowej C i D).

W budynkach na wysokościach powyżej 25 m od poziomu terenu okładzina elewacyjna i jej zamocowanie mechaniczne, a także izolacja cieplna ściany zewnętrznej powinny być wykonane z materiałów niepalnych. Warunkowo dopuszczono również ocieplenie z użyciem samogasnącego polistyrenu spienionego ściany zewnętrznej budynku mieszkalnego, wzniesionego przed dniem 1 kwietnia 1995 r., o wysokości do 11 kondygnacji włącznie, w sposób zapewniający nierozprzestrzenianie ognia. We wszelkich niejasnych sytuacjach warto wcześniej zasięgnąć opinii ekspertów (producentów systemów takich ociepleń, rzeczoznawców straży pożarnej itp.).

Ogólne rozwiązania systemowe

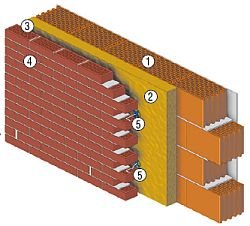

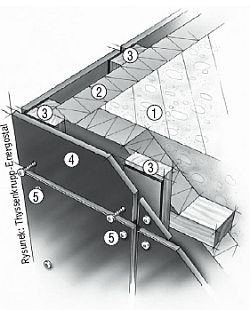

Rozwiązania suchych technologii ociepleń nawiązują do klasycznego trójwarstwowego układu przegrody ściany elewacyjnej, gdzie pierwszą warstwę tworzy właściwa warstwa konstrukcyjna, drugą warstwa ociepleniowa umieszczona od jej zewnętrznej, elewacyjnej strony, a trzecią okładzina elewacyjna zamykająca dwie poprzednie warstwy (rys. 1).

Ta ostatnia jest wyróżnikiem całości systemu, chroni go przed wpływem czynników zewnętrznych oraz nadaje elewacji indywidualnego charakteru. W odróżnieniu od technologii mokrych do zamocowania konstrukcji ociepleniowej nie stosuje się wody zarobowej, która jest niezbędnym składnikiem suchych mieszanek zapraw i klejów spajających ocieplenie z podłożem i tworzących warstwę tynku.

Rys. 1. Przekrój przez warstwy modelowego ocieplenia ściany trójwarstwowej w technologii suchej. Termoizolacja jest kotwiona w przegrodzie: 1 - ściana nośna, 2 - termoizolacja, 3 - pustka powietrzna, 4 - ściana licowa (przymurówka), 5 - kotwienie.

W klasycznych rozwiązaniach ocieplenia ściany trójwarstwowej izolację cieplną kotwi się do ściany nośnej i ściany stanowiącej elewację, która pełni funkcję okładziny (jest to ściana licowa, przymurówka). Wykonuje ją się zwykle z cegły ceramicznej, cegły licówki, cegły silikatowej, względnie z innych materiałów ściennych. W większości wypadków ocieplenie przytwierdza się jednak do podłoża łącznikami i zaczepami mocującymi, a elementy elewacyjne (okładzinę) - do specjalnej konstrukcji rusztu/szkieletu mocowanego do ściany nośnej.

Nieobecność wody w technologiach suchych praktycznie eliminuje montażowe ograniczenia temperaturowe charakterystyczne dla metod mokrych, dzięki czemu możliwe jest prowadzenie prac budowlanych także podczas letnich upałów (które zwykle szkodzą tamtym metodom - wysuszają podłoże budowlane, co utrudnia wiązanie zapraw) oraz przy temperaturach ujemnych (gdzie woda zamarza). Wyjątkiem są konstrukcje ścian trójwarstwowych wymagające tradycyjnych czynności murowania.

W technologiach suchych roboty budowlane sprowadzają się do czynności licowania na powierzchniach ścian nośnych budowli (ich lic) określonych elementów o wybranych kształtach, fakturach i kolorach. Elementy takie zwykle określane są mianem okładzin, ale w zależności od rodzaju materiału, z którego są wykonane, mogą być nazywane inaczej.

I tak np. elementy tworzywowe i metalowe często określane są jako: siding, panel, listwa i profil, a niekiedy oblicówka i licówka, które używane są również w odniesieniu do elementów drewnianych, ceramicznych i kamiennych. Elementy metalowe mogą też występować w formach arkuszy lub taśm. Na liście alternatywnych terminów określających elementy drewniane figurują m.in.: deska, niekiedy deska fasadowa, deska szalówkowa i krócej: szalówka. Ten słownik pojęć można rozszerzać.

Istota systemu suchego sprowadza się do zamontowania na warstwie konstrukcyjnej ściany szkieletu (inaczej: rusztu) drewnianego, aluminiowego lub stalowego, który stanowi układ nośny dla warstwy termoizolacji. Profile mocowane są do podłoża łącznikami mechanicznymi. Elementy takie muszą być zabezpieczone odpowiednio do rodzaju materiału, z którego są wykonane. Elementy rusztów drewnianych mogą wymagać impregnacji przed ewentualną korozją biologiczną, powierzchnie elementów rusztów stalowych są zaś fabrycznie pasywowane albo przed zamocowaniem wymagają powlekania dozwolonymi środkami antykorozyjnymi.

Sposób montażu systemu rusztu wynika z zaleceń producenta. Zawsze wymiary geometryczne rusztu i jego konstrukcja (profilowanie kształtowników) muszą odpowiadać rozpiętością wielkościom dobranej okładziny oraz gabarytom elementów termoizolacyjnych. Jeśli wykończeniem będą listwy, mogą wystarczyć profile konstrukcyjne pionowe lub poziome (zależnie od ułożenia paneli na elewacji montowane w pionie lub poziomie), jeśli zaś płyty elewacyjne - mocuje się z reguły profile poziome i pionowe.

Przestrzeń rusztu wypełniona jest później ułożonym materiałem termoizolacyjnym (najczęściej jest to wełna mineralna, ale może to być styropian, płyty PUR, PIR, maty włóknocelulozowe i inne). W razie potrzeby termoizolację mocuje się do podłoża punktowo. Na listwach lub profilach szkieletu (rusztu) mocowane są gotowe elementy elewacyjne (okładziny, płyty itp.) (rys. 2).

Rys. 2. Przekrój układu konstrukcyjnego elewacji ocieplonej metodą suchą z wykorzystaniem okładziny Trespo: 1 - ściana nośna, 2 - izolacja termiczna, 3 - ruszt, 4 - okładzina, 5 - mocowanie okładziny do rusztu.

Taki system cechuje się uniwersalnością. W zależności od potrzeb i możliwości projektowych można do niego dobrać odpowiedni rodzaj i typ okładziny, do której dopasowane są systemowe akcesoria związane z konstrukcją rusztu, zapewniające całości wymaganą wytrzymałość mechaniczną i końcowy efekt estetyczny. Według takiej koncepcji można projektować i wykonywać elewacje nowych budynków, a także modernizować i ocieplać budynki o zniszczonych elewacjach.

W układach konstrukcyjnych termoizolacja wymaga zabezpieczenia powłoką paroizolacyjną (od strony lica ściany nośnej) i powłoką wiatrochronną/paroprzepuszczalną od wewnętrznej strony okładziny. Obie powłoki w znaczący sposób ograniczają ryzyko zawilgocenia termoizolacji wywoływane przez:

- niepożądaną migrację pary wodnej do wnętrza izolacji i ewentualną w niej kondensację,

- wodę opadową, która mogłaby przeciekać przez nieszczelności elewacji.

Pominięcie wspomnianych zabezpieczeń radykalnie pogarszałoby właściwości izolacyjne układu na skutek zamakania termoizolacji, co rzutowałoby na warunki eksploatacji konstrukcji. Zgodnie z normą cieplną PN-EN ISO 6946:2004 "Komponenty budowlane i elementy budynku. Opór cieplny i współczynnik przenikania ciepła. Metoda obliczania" w systemach elewacyjnych docieplanych w technologiach suchych mogą być zachowane trzy rozwiązania sposobów wentylacji ocieplenia:

- niewentylowane - gdzie warstwom powietrza nie umożliwiono cyrkulacji (zamknięty układ powietrza),

- słabo wentylowane - gdzie dochodzi do cyrkulacji powietrza dzięki ograniczonemu przepływowi powietrza zewnętrznego (ograniczony przebieg wentylacji między otworami w elewacjach określany w normie górnymi - 1500 mm2 i dolnymi wartościami - 500 mm2 w zakresie długości i pól powierzchni otworów),

- dobrze wentylowane (wartości pól i powierzchni takich otworów przekraczają dla pionowych warstw powietrza 1500 mm2 na 1 m ich długości oraz 1500 mm2 na 1 m2 ich powierzchni).

O potrzebie zastosowania odpowiedniej kategorii wentylacji w określonym systemie termoizolacji elewacji decydują w projekcie względy eksploatacyjne obiektu, np.: rodzaj konstrukcji systemu elewacyjnego (w tym rodzaj okładziny), przeznaczenie obiektu, warunki termowilgotnościowe istniejące w pomieszczeniach (obecność i jakość systemów wewnętrznej wentylacji grawitacyjnej), ekspozycja elewacji, wpływ czynników klimatycznych (działanie wilgoci, promieni słonecznych, wahań termicznych) itp.

Są to sprawy dość istotne, bo np. okładziny elewacyjne mogą okazać się nieodporne na deformacje wymiarowe wynikające z wahań termicznych i ze względów bezpieczeństwa może być bezwzględnie konieczne zachowanie przestrzeni wentylowanych w systemach. Wolna przestrzeń pomiędzy zewnętrznymi płytami podwieszanymi a warstwą izolacyjną zapobiega ponadto przenikaniu do izolacji wody opadowej (a więc pełni to samo zadanie co wspomniane powłoki wiatro- i paraizolacyjne), ponadto pomaga odprowadzić parę wodną migrującą z wnętrza na zewnątrz obiektu. Dzięki takiemu rozwiązaniu z wewnętrznej strony płyty odprowadzana jest skraplająca się woda, materiał izolacyjny nie ulega zawilgoceniu i w ten sposób konstrukcja zabezpieczona jest przed uszkodzeniem i korozją biologiczną.

Aby zachować sprawnie działającą wentylację w konstrukcjach systemów elewacyjnych, w sposób optymalny i estetyczny rozmieszcza się otwory nawiewne. Często występują one w sposób samoistny, np. na złączach listew elewacyjnych montowanych na zatrzask (w elewacjach typu sidingowego). Rozwiązania takie zapewniają pożądaną wentylację wewnątrz konstrukcji, a jednocześnie blokują penetrację wody, która zwłaszcza przy zacinającym deszczu mogłaby podciekać i przedostawać się pod płyty.

Istotną korzyścią wynikającą z pozostawienia szczeliny wentylacyjnej między izolacją cieplną a warstwą elewacyjną jest też poprawa warunków klimatycznych pomieszczeń w budynku. Pozostawiona szczelina w systemie nawiewno-wywiewnym dopuszcza penetrację zimnego powietrza, czym wspomaga filtrację powietrza przez przegrodę budowlaną. W rezultacie taki system wentylacyjny chroni konstrukcję budynku przed zgubnym działaniem nadmiaru wilgoci, ustala kierunek przepływu mas powietrza w celu utrzymania prawidłowego działania systemu w warunkach suchych, a przy gwałtownych zmianach temperatury zewnętrznej zapobiega możliwym zawilgoceniom termoizolacji wodą.

Dobrze funkcjonująca szczelina wentylacyjna przy wszelkich pracach mokrych prowadzonych wewnątrz budynku ułatwia również wyrzut wilgoci technologicznej dyfundującej przez ścianę. Obecność wilgoci tego typu daje się np. stwierdzić w większości nowo oddanych budynków. W systemach wentylacyjnych suchych elewacji powinno się uwzględniać mocowanie specjalnych kratek wentylacyjnych, odpowiednio zabezpieczonych przed przedostawaniem się gryzoni, owadów i przenikaniem opadów atmosferycznych (np. zacinającego deszczu). Z tych samych powodów w wielu systemach mocowane są odpowiednio ukształtowane listwy startowe, które dodatkowo wspomagają układanie kolejnych elementów elewacji.

Obostrzone wymagania techniczne narzucają producentom systemów spełnienie rozmaitych warunków normowych, co bezwzględnie wymusza konieczność uzyskania aprobat technicznych dopuszczających wyroby do stosowania. Takie dokumenty oznaczają, że deklarowane w nich charakterystyki techniczno-eksploatacyjne i zakresy zastosowania po przejściu wymaganych badań w notyfikowanych jednostkach certyfikujących znalazły pozytywne potwierdzenie (w przypadkach negatywnych wyników badań dla takich wyrobów – braku świadectw o dopuszczeniu do stosowania – nie wolno wprowadzać ich do obrotu rynkowego).

Materiały, z których wykonywane są okładziny na suche elewacje, z reguły odznaczają się podwyższoną odpornością na czynniki starzeniowe, niemniej niektóre z nich (jak drewno) mogą wymagać okresowych zabiegów konserwatorskich. Zgodność elementów systemu ma również związek z problematyką występowania mostków termicznych w miejscach połączeń okładzin z rusztem. Tylko wskazane w systemie sposoby mocowania gwarantują skuteczne rozwiązania takich problemów.

Pożądaną izolacyjność akustyczną ściany zapewnia montaż termoizolacji. Do tej roli doskonale nadaje się zwłaszcza wełna mineralna. Bardzo często wykorzystuje się też szczególne właściwości okładzin. Wielu ich producentów konstruuje je na podobieństwo ekranów akustycznych. Niezwykle istotne mogą się okazać obostrzone wymagania projektowe, ponieważ elementy okładzinowe wraz z konstrukcją nośną w warunkach eksploatacyjnych zawsze muszą stanowić mocny i wystarczająco sztywny monolit, który pozostanie odporny na obciążenia wiatrem, własnym ciężarem, wpływami wahań termicznych lub obciążeniami udarowymi. Niekiedy względy zachowania bezpieczeństwa konstrukcji mogą wymagać podjęcia dodatkowych działań na etapie projektu, np. podczas wieszania na okładzinach i konstrukcji nośnej ciężkich przedmiotów, takich jak szyldy, wysięgniki anten satelitarnych, billboardów itp.

Niektóre rozwiązania systemowe

Elewacje drewniane

Drewno obok kamienia stanowi najstarszy konstrukcyjny materiał budowlany na świecie. Zagospodarowywane są rozmaite jego gatunki. W polskich warunkach najpopularniejsze są pozyskiwane z drzew iglastych deski świerkowe, sosnowe i modrzewiowe, a z liściastych - dębowe i bukowe. Drewno na ogół odznacza się bardzo dobrymi właściwościami użytkowymi. Przede wszystkim jest lekkie, w miarę łatwo poddaje się obróbce, a odpowiednio zabezpieczone uzyskuje optymalną odporność na czynniki klimatyczne. Decydując się na elewację drewnianą, trzeba pamiętać, że wymaga ona wielu zabiegów zabezpieczająco-pielęgnacyjnych. Najpopularniejsze sposoby jej zabezpieczenia to:

- lakierowanie (ochrona przed korozją biologiczną, działaniem czynników klimatycznych, zachowanie rysunku drewna i ożywienie jego barwy, wzmocnienie jego powierzchni na uszkodzenia mechaniczne),

- malowanie (ochrona przed zagrzybieniem, uszkodzeniami mechanicznymi, zakrywanie rysunku drewna),

- bejcowanie (zapobieganie rozwojowi grzybów i pleśni, zwiększenie odporności na promienie UV, intensyfikacja barwy drewna),

- impregnacja (przeciwgrzybiczna, przeciwogniowa, hydrofobizująca, opóźniająca procesy starzeniowe drewna, podkreślająca rysunek słoi drewna).

Wszystkie drewniane elementy suchych elewacji bezwzględnie wymagają impregnacji preparatami zabezpieczającymi przed wilgocią, grzybami i ogniem. Elewacje zazwyczaj wykonuje się z desek (tzw. oblicówki drewnianej) mocowanych na rusztach. Ich długości powinny być dopasowane do pozostałych składników systemu ocieplenia (rodzaju ocieplenia, listew i łat montażowych).

Wskazane jest, aby łaty i deski wykonane były z drewna tego samego gatunku i o takiej samej wilgotności. Mocowanie elementów odbywa się najczęściej technikami wykorzystującymi gwoździe, wkręty ze stali nierdzewnej (wkręty ze zwykłej stali mogą przebarwiać drewno) lub kołki rozporowe. Pod oblicówką zwykle montuje się warstwę wiatroizolacyjną chroniącą ocieplenie i warstwę konstrukcyjną ściany. W konstrukcjach budynków szkieletowych o sztywnym poszyciu deski mogą być mocowane bezpośrednio na ścianie pokrytej wiatroizolacją. Gotową elewację pokrywa się wodoodpornym lakierem (kryjącym lub transparentnym, pozostawiającym rysunek słojów) lub bejcą (fot. 1).

Szczególnej staranności przy montażu wymagają strefy, gdzie istnieje największe ryzyko przedostawania się wody do wnętrza. Mogą to być górne i dolne krawędzie szalówek wymagające odpowiedniego zabezpieczenia przed działaniem wody opadowej. Ochronę krawędzi dolnych przed rozpryskową wodą deszczową zazwyczaj zapewnia najniższa deska elewacyjna, posadowiona na ścianie z reguły na wysokości min. 30 cm nad ziemią. Z kolei krawędzie górne zabezpiecza właściwie wykonany system odprowadzania wody (rynny, obróbki blacharskie, kapinosy). Między deskami elewacyjnymi a ścianą powinna być pozostawiona przerwa wentylacyjna umożliwiająca cyrkulację powietrza.

Montaż drewnianych elementów elewacji rozpoczyna się zazwyczaj od naroży, otworów i innych krawędzi. Istnieją różne sposoby mocowania takich elementów: mocowanie pionowe jednowarstwowe (na pióro i wpust lub na przylgę), dwuwarstwowe (deski mocowane na sobie, deski przybijane na łaty, łaty przybijane na deski), mocowanie poziome na przylgę, na zakład, na pióro i wpust, ukośnie (w jodełkę).

Niekiedy spotkać można elewacje wykonane z krótkich, szerokich płytek drewnianych zwanych gontami. Gonty montuje się na pokryte wiatroizolacją sztywne poszycie elewacji w co najmniej dwóch nachodzących na siebie warstwach i pozostawia się je w stanie surowym lub zabezpiecza bejcą. Istotnymi szczegółami w ich montażu pozostają: zachowana między nimi pionowa, kilkumilimetrowej szerokości szczelina (umożliwiająca swobodną pracę drewna i zapobiegająca odpadaniu gontów), układ następnej warstwy wierzchniej mocowanej z 4-centymetrowym przesunięciem (co umożliwia przykrycie szczelin w warstwie spodniej).

Każda następna warstwa mocowana jest tak, aby przykryć gwoździe lub zszywki mocujące warstwę poprzednią. Zgodnie z regułą tego systemu każdy gont powinien być przytwierdzony dwoma gwoździami umieszczonymi nie dalej niż 15-50 mm od jego krawędzi. Gwoździe (ocynkowane lub wykonane ze stali nierdzewnej) wbija się z wprawą na tyle płytko, aby nie zniszczyć włókien drewna i nie rozerwać gontów. Podczas mocowania gontów należy przewidzieć między nimi tzw. fugi ruchome o szerokości 1-5 mm.

Elewacje sidingowe

Charakterystycznymi elementami takich elewacji są okładziny elewacyjne, którymi mogą być profile albo płytki. Mogą być one wykonane z polichlorku winylu (PVC) lub innych tworzyw sztucznych, blachy aluminiowej, względnie stalowej. Mogą być montowane w układzie pionowym i poziomym. Ten system łatwo dopasowuje się do potrzeb obiektów różnego typu: domków jednorodzinnych i letniskowych, wielokondygnacyjnych bloków mieszkalnych, obiektów handlowych, przemysłowych i użyteczności publicznej, a nawet budynków gospodarczych.

Można go montować na wszystkich konstrukcjach budynków - zarówno drewnianych, jak i murowanych - surowych i otynkowanych. Dzięki temu możliwe jest szybkie, łatwe i efektowne ocieplenie i odnowienie starych, zniszczonych budynków, technologia pozwala na znaczne oszczędności energii podczas eksploatacji obiektu, a wysoka trwałość eliminuje kosztowne remonty. Elewacje sidingowe z reguły nie wymagają odnawiania, a w razie uszkodzenia wymianie podlegają jedynie zniszczone elementy.

Siding z tworzyw sztucznych to estetyczny, nietoksyczny, niepalny, niekorodujący, odporny na złe warunki atmosferyczne i większość chemikaliów materiał budowlany. Pod wpływem pogodowych zmian temperatur (niskie temperatury zimą i wysokie latem) nie pęka i nie kruszy się. Jest łatwy w montażu i łatwy w utrzymaniu, nie wymaga konserwacji, dobrze myje się wodą z dodatkiem detergentów. Znaczące dla tego systemu są ogromne możliwości twórcze wynikające z łatwości wzornictwa, fakturowania i barwienia profili już na etapie produkcji.

Technologia produkcji umożliwia uzyskiwanie produktów imitujących rozmaite materiały elewacyjne, np. cegłę klinkierową, marmur, drewno w jego naturalnych kształtach i aranżacjach itp. (fot. 2 i 3). W systemie znajduje się asortyment listew wykończeniowych niezbędnych do jego montażu (listwy startowe, maskujące, narożne, ozdobne, gzymsy i kształtki umożliwiające wykończenie detali architektonicznych). Siding metalowy ma podobne zalety. Stosowane w tym systemie blachy (głównie aluminiowe i stalowe) są fabrycznie pasywowane rozmaitymi powłokami chroniącymi przed korozją i podwyższającymi odporność na udar.

Fot. 2. Różnorodność produkowanych elementów sidingu winylowego jest wręcz nieograniczona. Na zdjęciu: przykład elewacji do złudzenia przypominającej gonty drewniane.

Elewacje włóknocementowe

Obecnie stosowane płyty włóknocementowe pozbawione są azbestu, a ten składnik zastąpiony został włóknami syntetycznymi, które pełnią rolę zbrojenia. Materiał ten charakteryzuje się dużą wytrzymałością mechaniczną i odpornością na warunki klimatyczne. Do najważniejszych jego zalet zalicza się: dobre właściwości klimatyzujące (łatwo akumuluje i oddaje wilgoć, dzięki czemu zapobiega wykraplaniu się pary wodnej od strony pustki powietrznej na elewacji), podwyższona odporność na ogień (materiał niepalny), utrzymana stabilność wymiarów w warunkach zmieniających się temperatur (odporność na szoki termiczne), bardzo dobre właściwości izolacyjności akustycznej, mrozoodporność, odporność na korozję biologiczną, na wodę, na promieniowanie UV.

Wyroby włóknocementowe mają przy tym dużą wytrzymałość mechaniczną na udar, bardzo dobre właściwości klimatyzacyjne oraz dają się łatwo montować. Łatwość formowania elementów włóknocementowych na etapie produkcji pozwala uzyskiwać płyty i panele elewacyjne o dowolnych kształtach, które pozwalają tworzyć rozmaite kombinacje architektoniczne na elewacjach. Nie bez znaczenia jest łatwość wkomponowania takich elementów w inne systemy elewacyjne (fot. 4).

Fot. 4. Z włóknocementu można wykonywać elementy imitujące siding winylowy. Na zdjęciu: przykład realizacji elewacji obiektu z wykorzystaniem sidingu włóknocementowego.

Okładziny mineralne

Na rynku dostępne są okładziny z kamienia naturalnego, betonu, płytek ceramicznych, bloczków silikatowych itp. W zależności od systemu można je mocować na tradycyjnym ruszcie drewnianym lub metalowym metodami mocowania mechanicznego. Istnieją też rozwiązania umożliwiające ich montaż na ruszcie bez użycia zaprawy (płytki wzajemnie się zazębiają, kompensując efekt rozszerzalności termicznej, a jednocześnie zachowują na złączach wodoszczelność i możliwości dyfuzji wilgoci) (fot. 5).

Fot. 5. Przykład suchej elewacji wykonanej z zastosowaniem kształtek betonowo-mineralnych imitujących kształtki z kamienia naturalnego.

Systemy elewacji wykonywanych w suchych technologiach zadziwiają bogactwem rozwiązań, co korzystnie wpływa na pejzaż urbanistyczny.

MARZEC 2008