Grubości termoizolacji w instalacjach technicznych i przemysłowych

Thermal insulation thickness in service and industrial installations

Projektowanie instalacji przemysłowych wiąże się m.in. z określeniem wymaganej grubości izolacji, która stanowić ma zabezpieczenie w obszarze ochrony cieplnej.

Rockwool

Projektowanie instalacji przemysłowych wiąże się m.in. z określeniem wymaganej grubości izolacji. Wymagania dotyczące grubości izolacji termicznych zawarte w przepisach i normach pomimo pewnych niespójności dają podstawę do uzyskania odpowiedniej temperatury na płaszczu instalacji rurowej. Ważnym zagadnieniem jest też opłacalność zwiększania grubości izolacji, która może być szacowana za pomocą zasad określonych w normach.

Zobacz także

Monika Gali Branża izolacji przemysłowych będzie miała swoje BCU

Od niedawna w polskim systemie oświaty możemy spotkać się z nowym terminem, jakim jest BCU. Skrót ten odnosi się do Branżowego Centrum Umiejętności, czyli jednostki, która ma zrewolucjonizować kształcenie...

Od niedawna w polskim systemie oświaty możemy spotkać się z nowym terminem, jakim jest BCU. Skrót ten odnosi się do Branżowego Centrum Umiejętności, czyli jednostki, która ma zrewolucjonizować kształcenie zawodowe w Polsce. Jakich zmian możemy się spodziewać?

Przemysław Gogojewicz Kanały technologiczne i ich usytuowanie

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo...

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo budowlane, kanały technologiczne stanowią ciąg osłonowych elementów obudowy, studni kablowych oraz innych obiektów lub urządzeń służących umieszczeniu lub eksploatacji.

Czytaj całość »

Magdalena Mańka Bezpieczeństwo pożarowe przepustów instalacyjnych

Pomimo bardzo szybkiego rozwoju nowoczesnych metod i narzędzi, które służą ograniczaniu rozwoju pożaru oraz minimalizowaniu jego skutków, wciąż najwyższy poziom bezpieczeństwa budynku gwarantuje konstrukcja...

Pomimo bardzo szybkiego rozwoju nowoczesnych metod i narzędzi, które służą ograniczaniu rozwoju pożaru oraz minimalizowaniu jego skutków, wciąż najwyższy poziom bezpieczeństwa budynku gwarantuje konstrukcja i ściany oraz stropy wydzielenia przeciwpożarowego. Rozwiązania te wspomagane przez elementy biernej i czynnej ochrony przeciwpożarowej pozwalają nam na ograniczenie obszaru objętego pożarem wyłącznie do pojedynczej strefy pożarowej.

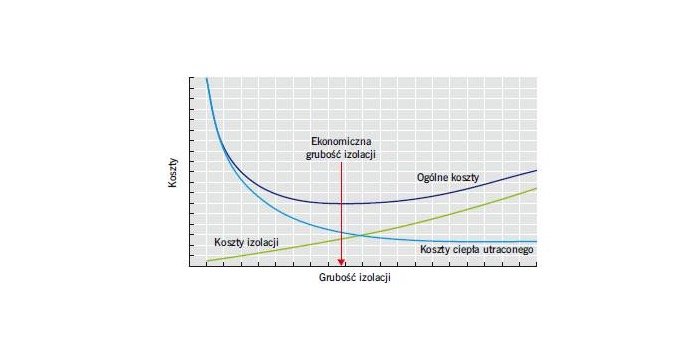

Czytaj całość »Kryterium doboru grubości izolacji w instalacjach technicznych i przemysłowych sprowadza się generalnie do dwóch aspektów – spełniania wymagań określonych przepisami prawnymi (minimalna grubość izolacji) oraz doboru grubości izolacji termicznej pod względem kosztów jej wykonania i przyszłych kosztów zaoszczędzonej energii (ekonomiczna grubość izolacji).

Określanie ekonomicznej grubości izolacji jest ze wszech miar słuszne i kosztowo uzasadnione [1], ale spełnienie minimalnych wymagań dotyczących grubości termoizolacji jest konieczne i obecnie najczęściej wykorzystywane przy projektowaniu instalacji.

W zależności od rodzaju instalacji (techniczna czy przemysłowa) w trakcie projektowania brane są pod uwagę różne kryteria, jednak podstawowym, wyjściowym wymaganiem jest zapis mówiący o zapewnieniu bezpiecznej temperatury na płaszczu ochronnym izolacji : " Urządzenia i instalacje pracujące z czynnikiem o temperaturze wyższej niż 60°C powinny być wyposażone w izolację termiczną tak zaprojektowaną i utrzymaną, aby temperatura zewnętrzna na jej powierzchni w miejscach dostępnych nie przekraczała 60° C" pochodzący z § 33 rozporządzenia w sprawie bezpieczeństwa i higieny pracy przy urządzeniach i instalacjach energetycznych z 1999 r. [2].

Powyższy przepis jest jednak nieaktualny. Rozporządzenie z 2013 r. [3], które uchyliło poprzednie, nie zawiera już ścisłych wymagań dotyczących temperatury na powierzchni urządzeń i instalacji.

![TABELA 1. Wymagania izolacji cieplnej przewodów i komponentów (zgodnie z Załącznikiem 2 rozporządzenia w sprawie warunków [5]) TABELA 1. Wymagania izolacji cieplnej przewodów i komponentów (zgodnie z Załącznikiem 2 rozporządzenia w sprawie warunków [5])](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-grubosci-termoizolacji-tab1.jpg)

TABELA 1. Wymagania izolacji cieplnej przewodów i komponentów (zgodnie z Załącznikiem 2 rozporządzenia w sprawie warunków [5])

Dla instalacji ogrzewczych w budynkach ma zastosowanie wymaganie zawarte w rozporządzeniu w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie [4]: w pomieszczeniach przeznaczonych na pobyt ludzi zabrania się stosowania ogrzewania parowego oraz wodnych instalacji ogrzewczych o temperaturze czynnika grzejnego przekraczającego 90°C.

Grubość izolacji technicznych

Dokumentem ustanawiającym wymagania dotyczące grubości izolacji cieplnej przewodów i komponentów armatury, ogrzewania centralnego, ogrzewania powietrznego oraz instalacji wody lodowej jest również rozporządzenie w sprawie warunków technicznych [4, 5]. W Załączniku nr 2 do rozporządzenia określono minimalne wymagane grubości izolacji cieplnej przewodów i komponentów przy założeniu wartości współczynnika przewodzenia ciepła na poziomie λ40= 0,035 W/(m·K) ( TAB. 1 ).

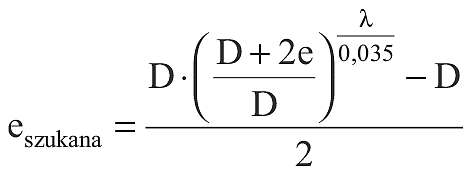

W przypadku wyrobów o innym współczynniku przewodzenia ciepła λ40 grubość termoizolacji należy przeliczyć zgodnie z PN-B-02421:2000 [6]:

(1)

(1)

gdzie:

e - grubość warstwy izolacji właściwej dla materiału izolacyjnego o λ40 = 0,035 W/(m·K), mm,

D - średnica zewnętrzna izolowanego przewodu, mm,

λ40 - wartość współczynnika przewodzenia ciepła materiału izolacyjnego w temperaturze 40°C, W/(m·K).

W zależności od średnicy zewnętrznej przewodu wymagana grubości izolacji o λ40 = 0,035 W/(m·K) może zmieniać się od 20 do 100 mm.

Występująca na rynku izolacji technicznych szeroka gama wyrobów pozwala na dobór odpowiednich materiałów o znanym parametrze izolacyjności.

W TAB. 2, zgodnie z powyższym wzorem, przedstawione zostały zakresy wymaganej minimalnej grubości izolacji w zależności od współczynnika przewodzenia ciepła λ40 zastosowanego wyrobu (λ40 = 0,025 W/(m·K) - np. przykładowy wyrób z poliuretanu, λ40 = 0,045 W/(m·K) - np. przykładowy wyrób z wełny mineralnej lub pianki kauczukowej).

![TABELA 2. Wymagania minimalnej grubości izolacji dla materiałów o innym niż w rozporządzeniu [5] współczynniku przewodzenia ciepła λ40 = 0,035 W/(m·K) TABELA 2. Wymagania minimalnej grubości izolacji dla materiałów o innym niż w rozporządzeniu [5] współczynniku przewodzenia ciepła λ40 = 0,035 W/(m·K)](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-grubosci-termoizolacji-tab2.jpg)

TABELA 2. Wymagania minimalnej grubości izolacji dla materiałów o innym niż w rozporządzeniu [5] współczynniku przewodzenia ciepła λ40 = 0,035 W/(m·K)

Zgodnie z Załącznikiem nr 2 do rozporządzenia w sprawie warunków technicznych [5] ( TAB. 1 ) możemy rozważyć dwa przypadki:

- przewody i armatura przechodzące przez ściany lub stropy, skrzyżowania przewodów oraz przewody ogrzewań centralnych ułożone w komponentach budowlanych między ogrzewanymi pomieszczeniami różnych użytkowników, czyli zasadniczo miejsca, w których nie ma dużych przestrzeni na odpowiednią izolację - wymagania dotyczące minimalnej grubości izolacji cieplnej stanowią połowę grubości określonej w punktach od 1 do 4 w TAB. 1,

![TABELA 3. Porównanie wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] dotyczące minimalnych grubości warstw izolacji właściwej na przewodach sieci ciepłowniczych w podziemnych kanałach nieprzechodnich i w budynkach oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach ogrzewanych, z temperaturą obliczeniową ti ≥ 12°C. TABELA 3. Porównanie wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] dotyczące minimalnych grubości warstw izolacji właściwej na przewodach sieci ciepłowniczych w podziemnych kanałach nieprzechodnich i w budynkach oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach ogrzewanych, z temperaturą obliczeniową ti ≥ 12°C.](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-grubosci-termoizolacji-tab3.jpg)

TABELA 3. Porównanie wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] dotyczące minimalnych grubości warstw izolacji właściwej na przewodach sieci ciepłowniczych w podziemnych kanałach nieprzechodnich i w budynkach oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach ogrzewanych, z temperaturą obliczeniową ti ≥ 12°C. Kolor jasnobrązowy – niespełnienie wymagań punktów 1–4 tabeli z Załącznika 2 (TAB. 1), kolor ciemnobrązowy – niespełnienie wymagań punktów 4–5 tabeli z Załącznika 2 (TAB. 1)

- przewody i komponenty przechodzące przez pozostałe miejsca (gdzie istnieje przestrzeń do odpowiedniego izolowania cieplnego), w tym nieogrzewane pomieszczenia - wymagania dotyczące minimalnej grubości izolacji cieplnej przedstawiono w punktach od 1 do 4 w TAB. 1.

W TAB. 3, TAB. 4 i TAB. 5 porównano wymagania rozporządzenia warunków technicznych [5] oraz specyfikacji PN-B-02421 [6].

Rozważając wymieniony powyżej pierwszy przypadek, czyli przewody i armatura przechodzące przez ściany lub stropy, skrzyżowania przewodów oraz przewody ogrzewania centralnego ułożone w komponentach budowlanych między ogrzewanymi pomieszczeniami różnych użytkowników, można zauważyć, że istnieje obszar niespójności dotyczący grubości izolacji (w TAB. 3, TAB. 4 i TAB. 5 -kolor ciemnobrązowy), jednak zapis w PN-B-02421 [6] dopuszczający zastosowanie mniejszych grubości izolacji w przypadku instalacji prowadzonych w bruzdach ściennych i podłogowych pozwala na zastosowanie izolacji o nieokreślonej wymaganiami normowymi grubości (co jednak wymusza stosowanie wymagań z rozporządzenia [5]).

![TABELA 4. Porównanie wymagań rozporządzenia oraz specyfikacji PN-B-02421 [6] minimalnych grubości warstw izolacji właściwej na przewodach instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach ogrzewanych, z temperaturą obliczeniową ti < 12°C oraz pomieszczeniach nieogrzewanych z temperaturą obliczeniową ti ≥ –2°C. TABELA 4. Porównanie wymagań rozporządzenia oraz specyfikacji PN-B-02421 [6] minimalnych grubości warstw izolacji właściwej na przewodach instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach ogrzewanych, z temperaturą obliczeniową ti < 12°C oraz pomieszczeniach nieogrzewanych z temperaturą obliczeniową ti ≥ –2°C.](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-grubosci-termoizolacji-tab4.jpg)

TABELA 4. Porównanie wymagań rozporządzenia oraz specyfikacji PN-B-02421 [6] minimalnych grubości warstw izolacji właściwej na przewodach instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach ogrzewanych, z temperaturą obliczeniową ti < 12°C oraz pomieszczeniach nieogrzewanych z temperaturą obliczeniową ti ≥ –2°C. Kolor jasnobrązowy - niespełnienie wymagań punktów 1-4 tabeli z Załącznika 2 (TAB. 1), kolor ciemnobrązowy -niespełnienie wymagań punktów 4-5 tabeli z Załącznika 2 (TAB. 1)

![TABELA 5. Porównanie wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] minimalnych grubości warstw izolacji właściwej na przewodach napowietrznych sieci cieplnych oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach nieogrzewanych, z temperaturą obliczeniową ti < –2°C TABELA 5. Porównanie wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] minimalnych grubości warstw izolacji właściwej na przewodach napowietrznych sieci cieplnych oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach nieogrzewanych, z temperaturą obliczeniową ti < –2°C](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-grubosci-termoizolacji-tab5.jpg)

TABELA 5. Porównanie wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] minimalnych grubości warstw izolacji właściwej na przewodach napowietrznych sieci cieplnych oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach nieogrzewanych, z temperaturą obliczeniową ti < –2°C. Kolor jasnobrązowy - niespełnienie wymagań punktów 1-4 tabeli z Załącznika 2 (TAB. 1)

![TABELA 6. Propozycja kompilacji wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] (obszary zmienione zaznaczone innym kolorem) minimalnych grubości warstw izolacji właściwej na przewodach sieci ciepłowniczych w podziemnych kanałach nieprzechodnich i w budynkach oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach ogrzewanych, z temperaturą obliczeniową ti ≥ 12°C TABELA 6. Propozycja kompilacji wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] (obszary zmienione zaznaczone innym kolorem) minimalnych grubości warstw izolacji właściwej na przewodach sieci ciepłowniczych w podziemnych kanałach nieprzechodnich i w budynkach oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach ogrzewanych, z temperaturą obliczeniową ti ≥ 12°C](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-grubosci-termoizolacji-tab6.jpg)

TABELA 6. Propozycja kompilacji wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] (obszary zmienione zaznaczone innym kolorem) minimalnych grubości warstw izolacji właściwej na przewodach sieci ciepłowniczych w podziemnych kanałach nieprzechodnich i w budynkach oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach ogrzewanych, z temperaturą obliczeniową ti ≥ 12°C

![TABELA 7. Propozycja kompilacji rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] (obszary zmienione zaznaczone innym kolorem) minimalnych grubości warstw izolacji właściwej na przewodach napowietrznych sieci cieplnych oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach nieogrzewanych, z temperaturą obliczeniową ti < –2°C TABELA 7. Propozycja kompilacji rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] (obszary zmienione zaznaczone innym kolorem) minimalnych grubości warstw izolacji właściwej na przewodach napowietrznych sieci cieplnych oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach nieogrzewanych, z temperaturą obliczeniową ti < –2°C](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-grubosci-termoizolacji-tab7.jpg)

TABELA 7. Propozycja kompilacji rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] (obszary zmienione zaznaczone innym kolorem) minimalnych grubości warstw izolacji właściwej na przewodach napowietrznych sieci cieplnych oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach nieogrzewanych, z temperaturą obliczeniową ti < –2°C

![TABELA 8. Propozycja kompilacji wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] (obszary zmienione zaznaczone innym kolorem) minimalnych grubości warstw izolacji właściwej na przewodach napowietrznych sieci cieplnych oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach nieogrzewanych, z temperaturą obliczeniową ti < –2°C TABELA 8. Propozycja kompilacji wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] (obszary zmienione zaznaczone innym kolorem) minimalnych grubości warstw izolacji właściwej na przewodach napowietrznych sieci cieplnych oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach nieogrzewanych, z temperaturą obliczeniową ti < –2°C](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-grubosci-termoizolacji-tab8.jpg)

TABELA 8. Propozycja kompilacji wymagań rozporządzenia [5] oraz specyfikacji PN-B-02421 [6] (obszary zmienione zaznaczone innym kolorem) minimalnych grubości warstw izolacji właściwej na przewodach napowietrznych sieci cieplnych oraz instalacji centralnego ogrzewania i ciepłej wody użytkowej w pomieszczeniach nieogrzewanych, z temperaturą obliczeniową ti < –2°C

W przypadku drugim, dotyczącym instalacji nieograniczonej komponentami budowlanymi, ścianami, stropami itp., obszar braku spójności pomiędzy wymaganiami rozporządzenia [5] i PN-B-02421 [6] jest znaczny (w TAB. 3, TAB. 4 i TAB. 5 - kolor jasnobrązowy).

W TAB. 6, TAB. 7 i TAB. 8 zaproponowano kompilację wymagań dotyczących grubości dla izolacji cieplnej przewodów i komponentów.

Warto zwrócić uwagę, że powyższe rozważania na temat określania grubości izolacji termicznej wykorzystują parametr izolacyjności cieplnej materiału (współczynnik przewodzenia ciepła) określony tylko w jednej temperaturze, w 40°C (λ40 [W/(m·K)]) zgodnie z PN-EN ISO 8497:1999 [7], co oczywiście nie charakteryzuje dokładnie danego materiału izolacyjnego w całym temperaturowym zakresie stosowania [8].

Instalacje przemysłowe

Wymagania odnośnie do projektowania, wykonania, odbioru wykonanej izolacji ciepłochronnej i zimnochronnej montowanej na urządzeniach i obiektach przemysłowych oraz energetycznych, takich jak: rurociągi, aparaty, zbiorniki technologiczne i magazynowe stosowane w przemyśle, zawarte są w normie PN-B-20105:2014-09 [9].

Dodatkowo norma ta (normatywny Załącznik A) ustala dopuszczalną maksymalną temperaturę powierzchni zewnętrznej płaszcza ochronnego izolacji na poziomie 50°C, a także, w zakresie określania grubości izolacji, odsyła do normy PN-EN ISO 12241:2010 [10], która zawiera szczegółowe zasady obliczania właściwości wyposażenia budynków i instalacji przemysłowych związanych z przenoszeniem ciepła, przeważnie w warunkach ustalonych.

Oprócz szczegółowych zasad obliczania szeregu parametrów istotnych przy projektowaniu instalacji przemysłowych, takich jak:

- obliczanie zmian temperatury w rurach,

- naczyniach i zbiornikach,

- czasów chłodzenia i zamarzania,

- określania wpływu mostków cieplnych

- oraz strat ciepła,

norma przedstawia również sposób określania grubości izolacji termicznej przy zakładanej docelowej temperaturze płaszcza zewnętrznego.

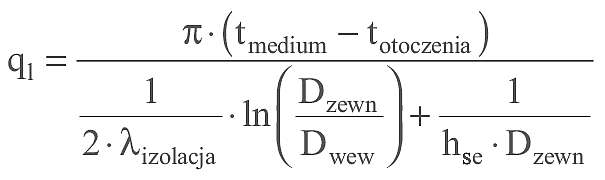

W celu sprawdzenia wymagań dotyczących bezpieczeństwa związanego z temperaturą na płaszczu zewnętrznym można określić tę temperaturę, korzystając z danych z rozporządzenia [5] bądź PN-B-02421 [6], wykorzystując zależności (2) i (3) przedstawione w PN-B-20105 [9]:

(2)

(2)

oraz

![]() (3)

(3)

gdzie:

ql - liniowy strumień ciepła, W/m,

tmedium - temperatura medium gorącego, °C,

totoczenia - temperatura otoczenia, °C,

tzewn - temperatura płaszcza zewnętrznego rury, °C,

Dzewn - średnica zewnętrzna, m,

Dwew - średnica wewnętrzna rury, m,

hse - współczynnik przejmowania ciepła po powierzchni zewnętrznej, W/(m2·K),

λizolacja - współczynnik przewodzenia ciepła izolacji w szacowanej średniej temperaturze tśrednia = tzewn – tmedium, W/(m·K),

Rse - opór przejmowania ciepła po powierzchni zewnętrznej, (m2·K)/W,

Rl - liniowy opór ciepła, (m·K)/W.

Okazuje się, że wymagania odnośnie do grubości izolacji zawarte w rozporządzeniu [5] i PN-B-02421 [6] spełniają wymóg dotyczący temperatury na płaszczu zewnętrznym rury tzewn = 50°C.

Korzystając z powyższych wzorów, można również oszacować wymaganą grubość izolacji, przy danych wszystkich parametrach, czyli również współczynnika przewodzenia ciepła λizolacja [W/(m·K)] w szacowanej średniej temperaturze pracy izolacji instalacji przemysłowej.

Deklaracja własności cieplnych materiału izolacyjnego

W celu określania grubości izolacji instalacji przemysłowych istotne jest posiadanie informacji o wartościach współczynnika przewodzenia ciepła w całym zakresie temperaturowym.

W przypadku gdy wyrób do izolacji przemysłowych jest deklarowany do temperatury np.: 700°C (odpowiednia metoda określania maksymalnej temperatury stosowania wyrobu została opisana w PN-EN 14706:2013-04 [11]), w całym zakresie, czyli włączenie do 700 0C należy określić współczynnik przewodzenia ciepła w postaci deklarowanej krzywej zależności od temperatury.

Prozaicznym problemem może okazać się znalezienie odpowiednio wyposażonego i posiadającego doświadczony personel laboratorium do wykonania pomiarów w żądanym, szerokim zakresie temperaturowym.

Prócz znajdujących się m.in. w Niemczech (FIW, MPA-NRW), Danii (DTI, EFiC) i Francji (LNE) laboratoriów posiadających zdolności pomiarowe w wysokich temperaturach, jedynym w Europie Środkowej tego typu jest Laboratorium Materiałów Budowlanych "IZOLACJA" w IMBiGS, Oddział w Katowicach. Posiadając wyposażenie do pomiarów w zakresie od –160°C do 700°C dla wyrobów płaskich [8] oraz od –40°C do 600°C dla wyrobów rurowych jest w stanie wyznaczyć krzywą lambdy deklarowanej - krzywą zależności współczynnika przewodzenia ciepła od temperatury, która jest wymagana w każdej z norm wyrobu do izolacji instalacji przemysłowych (pakiet norm PN-EN 14303 do PN-EN 14315), a co za tym idzie jest niezbędna do wprowadzenia wyrobu na rynek (niezbędne informacje dotyczące zmienności parametru izolacyjnego od temperatury powinny być zawarte w Deklaracji własności użytkowych wyrobu).

Problematyka określania deklarowanej krzywej zależności współczynnika przewodzenia ciepła od temperatury została opisana w PN-EN ISO 13787:2005 [8, 12].

Podsumowanie

- Projektowanie instalacji przemysłowych wiąże się m.in. z określeniem wymaganej grubości izolacji, która stanowić ma zabezpieczenie w obszarze ochrony cieplnej.

- Dobór odpowiedniej grubości izolacji w instalacjach przemysłowych jest przede wszystkim związany ze spełnieniem wymagań prawnych.

- Wymagania zawarte w przedstawionych aktach prawnych, mimo pewnych niespójności, spełniają wymagania dotyczące odpowiedniej temperatury na płaszczu instalacji rurowej.

- Innym, o wiele szerszym zagadnieniem jest opłacalność zwiększania grubości izolacji, która może być szacowana za pomocą zasad określonych w PN-B-20105:2014-09 [9].

Literatura

- Z. Plutecki, P. Sattler, K. Ryszczyk, E. Krupa, P. Gajewski, "Wzrost efektywności energetycznej instalacji przemysłowych dzięki poprawie izolacyjności", "IZOLACJE" nr 9/2015, s. 18-21.

- Rozporządzenie Ministra Gospodarki z dnia 17 września 1999 r. w sprawie bezpieczeństwa i higieny pracy przy urządzeniach i instalacjach energetycznych (DzU nr 80/1999, poz. 912).

- Rozporządzenie Ministra Gospodarki z dnia 28 marca 2013 r. w sprawie bezpieczeństwa i higieny pracy przy urządzeniach energetycznych (DzU 2013, poz. 492).

- Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU nr 75, poz. 690, z późn. zm.).

- Obwieszczenie Ministra Infrastruktury i Rozwoju z dnia 17 lipca 2015 r. w sprawie ogłoszenia jednolitego tekstu rozporządzenia Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU 2015, poz. 1422).

- PN-B-02421:2000, "Ogrzewnictwo i ciepłownictwo Izolacja cieplna przewodów, armatury i urządzeń. Wymagania i badania odbiorcze”.

- PN-EN ISO 8497:1999, "Izolacja cieplna. Określanie właściwości w zakresie przepływu ciepła w stanie ustalonym przez izolacje cieplne przewodów rurowych".

- A. Miros, "Wyroby płaskie do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych", "IZOLACJE" nr 9/2012, s. 42-45.

- PN-B-20105:2014-09, "Izolacja cieplna wyposażenia budynków i instalacji przemysłowych. Wymagania dotyczące projektowania, wykonania i odbioru robót".

- PN-EN ISO 12241:2010, "Izolacja cieplna wyposażenia budynków i instalacji przemysłowych. Zasady obliczania".

- PN-EN 14706:2013-04, "Wyroby do izolacji cieplnej wyposażenia budowli i instalacji przemysłowych. Określanie maksymalnej temperatury stosowania".

- PN-EN ISO 13787:2005, "Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Określanie deklarowanego współczynnika przewodzenia ciepła".