Opracowanie technologii wytwarzania hybrydowego materiału termoizolacyjnego będącego kompozytem styropianu i włókien pochodzących z recyklingu

Development of a manufacturing technology for a hybrid thermal insulation material as a composite of eps and recycled fibres

Różne warianty płyt wykonanych z hybrydowego materiału termoizolacyjnego (HMT)

Archiwa autorów

Koncepcję hybrydowego materiału termoizolacyjnego zawarto w zgłoszeniu patentowym nr P 392535. Opracowany kompozyt jest materiałem nowym zarówno w Polsce, jak i na świecie.

Zobacz także

PU Polska – Związek Producentów Płyt Warstwowych i Izolacji Płyty warstwowe i odnawialne źródła energii jako duet energooszczędności

Płyty warstwowe od wielu lat cieszą się niesłabnącą popularnością wśród projektantów i wykonawców skupionych wokół budownictwa przemysłowego. Coraz częściej jednak biura projektowe sięgają po ten produkt...

Płyty warstwowe od wielu lat cieszą się niesłabnącą popularnością wśród projektantów i wykonawców skupionych wokół budownictwa przemysłowego. Coraz częściej jednak biura projektowe sięgają po ten produkt w kontekście domów jedno- lub wielorodzinnych. W zestawieniu z pozyskiwaniem energii elektrycznej z odnawialnych źródeł energii (OZE) stanowią gotowy przepis na sprawnie zaizolowany termicznie budynek z osiągniętą niezależnością energetyczną.

fischer Polska sp. z o.o. Zalecenia dotyczące renowacji istniejącego systemu ETICS

Przed podjęciem decyzji o wykonaniu dodatkowego docieplenia konieczna jest szczegółowa inwentaryzacja istniejącego układu/systemu ocieplenia oraz podłoża. Ocenę taką należy wykonać etapowo.

Przed podjęciem decyzji o wykonaniu dodatkowego docieplenia konieczna jest szczegółowa inwentaryzacja istniejącego układu/systemu ocieplenia oraz podłoża. Ocenę taką należy wykonać etapowo.

RAXY Sp. z o.o. Nowoczesne technologie w ciepłych i zdrowych budynkach

Poznaj innowacyjne, specjalistyczne produkty nadające przegrodom budowlanym odpowiednią trwałość, izolacyjność cieplną i szczelność. Jakie rozwiązania pozwolą nowe oraz remontowane chronić budynki i konstrukcje?

Poznaj innowacyjne, specjalistyczne produkty nadające przegrodom budowlanym odpowiednią trwałość, izolacyjność cieplną i szczelność. Jakie rozwiązania pozwolą nowe oraz remontowane chronić budynki i konstrukcje?

ABSTRAKT |

|---|

|

W artykule przedstawiono etapy wytwarzania hybrydowego materiału termoizolacyjnego składającego się ze styropianu i włókien pochodzących z recyklingu. Omówiono dobranie odpowiedniej granulacji celulozy, wybór dodatku uniepalniającego, środka grzybobójczego oraz czynnika łączącego składniki międzyfazy z EPS. Podkreślono elementy wpływające na innowacyjność tego produktu. |

Development of a manufacturing technology for a hybrid thermal insulation material as a composite of eps and recycled fibresThe article presents the production stages for a hybrid thermal insulation material, composed of expanded polystyrene foam and recycled fibres. It discusses selection of the right cellulose grain size, selection of flame retardant, anti-fungal agent and binding agent for binding the core layers with EPS. Special emphasis was on the elements affecting the innovative quality of the product. |

Materiał celulozowy pochodzący z przetworzenia makulatury i innych odpadów celulozowych ma od dawna zastosowanie przy wytwarzaniu barier termoizolacyjnych i dźwiękochłonnych.

Jedną z metod stosowanych w budownictwie jest wypełnianie pustych przestrzeni w stropach, połaciach dachowych i przegrodach pionowych sypkim materiałem celulozowym, np. przez zasypywanie ręczne lub ze wspomaganiem pneumatycznym. Metody te są pracochłonne, a na skutek grawitacyjnego osiadania materiału często nie zapewniają jednorodnych właściwości warstwy izolacyjnej.

Według innej metody materiał celulozowy podawany jest pneumatycznie razem z rozpylonym, rozpuszczalnym w wodzie spoiwem. Metoda ta może być stosowana do przegród pionowych, wymaga jednak specjalistycznego sprzętu i obsługi na miejscu budowy.

W określonych warunkach, szczególnie przy izolacji ścian murowanych, bardziej dogodne jest stosowanie prefabrykowanych płyt termoizolacyjnych zawierających celulozę, sprzyjającą dyfuzji, jednak trudną do formowania w arkusze.

Omawiany w artykule kompozyt zakłada wykorzystanie celulozy w zakresie i ilości umożliwiających wykorzystanie jej cech w technologii formowania właściwej dla klasycznego EPS. Dotychczas materiał termoizolacyjny z EPS otrzymywano w procesie polimeryzacji styrenu z wprowadzanymi na etapie syntezy modyfikatorami (środkami uniepalniającymi).

Sama idea tworzywa hybrydowego na bazie styropianu i celulozy polega na wkomponowaniu między spajane kulki styropianu mikrowłókien celulozy, które umożliwią kontrolowaną dyfuzję pary wodnej i tworzą "ścieżki dyfuzji" bez zmniejszenia oporu cieplnego całej struktury. Według tego rozwiązania do stworzenia struktury dyfuzyjnej wykorzystuje się odpowiednio obrobione i wyselekcjonowane włókna celulozy.

Oczywiście, włókna celulozowe będące ścieżką dyfuzji pary muszą zostać odpowiednio zabezpieczone. Konieczna jest szczególnie odpowiednia impregnacja, zapobiegająca korozji biologicznej. Dodatkowo muszą być zabezpieczone antypirenem. Wreszcie należy znaleźć odpowiednie trwałe spoiwo, które umożliwi przywarcie włókien do powierzchni kulek styropianowych.

Dobór takiego spoiwa stanowi trudne zagadnienie, ponieważ musi rekompensować osłabienie połączeń termoplastycznych granulek EPS podczas procesu wtórnego spieniania i formowania kształtek w blokformie. Nie powinien również ograniczać dyfuzji pary wodnej przez strukturę kompozytu.

W 2013 r. Ośrodek Badawczo-Rozwojowy Przemysłu Płyt Drewnopochodnych Sp. z o.o. w Czarnej Wodzie wraz z Instytutem Chemii Przemysłowej w Warszawie [IChP] otrzymał dofinansowanie projektu w ramach Programu Badań Stosowanych pt: Opracowanie technologii wytwarzania hybrydowego materiału termoizolacyjnego będącego kompozytem styropianu i celulozy pochodzącej z recyklingu.

W ramach realizowanego tematu prace badawcze powadzono w Instytucie Chemii Przemysłowej w Warszawie, natomiast prace rozwojowe w Ośrodku Badawczo-Rozwojowym Przemysłu Płyt Drewnopochodnych Sp. z o.o. w Czarnej Wodzie. Prace badawcze w IChP związane z realizacją tematu rozpoczęto od badań modelowych nad składem międzyfazy do hybrydowego materiału termoizolacyjnego (HMT) będącego kompozytem styropianu i włókien celulozy pochodzących z recyklingu. Wykonano serię prób obejmujących dobranie:

- właściwej granulacji celulozy z recyklingu,

- odpowiedniego dodatku uniepalniającego,

- czynnika łączącego składniki międzyfazy z EPS (po pierwszym rozprężeniu) będącego związkami nieorganicznymi (cementy, gipsy),

- środka grzybobójczego.

Granulacja celulozy z recyklingu

Do badań nad doborem właściwej granulacji celulozy użyto próbek o różnym stopniu rozdrobnienia. Materiały wyprodukowano z celulozy pochodzącej z recyklingu. Próbki celulozy charakteryzowały się różną długością włókien.

Prowadzone badania miały na celu wytypowanie odpowiedniej frakcji włókien, umożliwiającej uzyskanie jednorodnej wieloskładnikowej struktury międzyfazy pozwalającej na aplikację wyników w warunkach procesu technologicznego rozprężania EPS. Najkorzystniejszym zespołem właściwości charakteryzowała się frakcja "0" (włókna długości poniżej 1 mm), pozwalająca na równomierne rozprowadzenie celulozy zawartej w międzyfazie na granulach EPS.

Dodatek uniepalniający

Wykonano badania modelowe nad uniepalnianiem międzyfazy przez zastosowanie różnych dodatków uniepalniających z trzech podstawowych grup retardantów:

- na bazie grafitu ekspandującego,

- związków melaminy,

- grupy związków zawierających w swej cząsteczce fosfor.

Zdecydowano, że najlepszymi właściwościami uniepalniającymi międzyfazę, a właściwie zastosowaną celulozę charakteryzuje się uniepalniacz na bazie grafitu, który zastosowano w ilości 10% i 20% w przeliczeniu na masę suchej celulozy zastosowanej w mieszance międzyfazy.

W ocenie środka uniepalniającego uwzględniono, w jaki sposób uniepalniał zastosowaną celulozę, tzn. czy próbki uzyskane z celulozy i dodatku nie palą się i jaki osiągają indeks tlenowy. Do dalszych badań wytypowano próbki uniepalniające się o indeksie tlenowym powyżej "33".

Dla wybranych próbek hybrydowego materiału termoizolacyjnego HTM otrzymanego przez spienienie EPS z wytypowaną międzyfazą wykonano badania reakcji na ogień. Badania zapalności wyrobów poddanych bezpośredniemu działaniu płomienia wykonano według normy PN-EN ISO 11925-2:2010.

Do badań na ogień przy działaniu pojedynczego płomienia użyto porównawczo próbek styropianu otrzymanego z tego samego EPS, którego użyto do otrzymania odpowiedniego HMT, będącego kompozytem styropianu i włókien celulozy pochodzących z recyklingu.

Wyniki badań próbek HMT i porównawczo styropianu potwierdzają, że oba materiały można zaklasyfikować jako materiały spełniające klasę E palności pozwalającą na zastosowanie materiałów jako środka do ocieplania budynków do wysokości 6 piętra.

Zgodnie z przewidywaniami HMT zachowywał się odmiennie od standardowego styropianu. Z uwagi na stosunkowo dużą zawartość substancji nieorganicznej (gips, cement) od 50% do 70% składu międzyfazy badania zapalności wyrobu poddanego bezpośredniemu działaniu płomienia wykazały, że uszkodzenie HMT przez płomień jest znacznie mniejsze niż dla porównawczej próbki styropianu.

Odmiennie zachowywał się HMT w przypadku działania płomienia przyłożonego pionowo. Płomień przystawiony do kompozytu powodował zapłon jednego ze składników międzyfazy - celulozy, która po krótkim czasie wskutek działania materiału uniepalniającego (grafitu) uległa samogaśnięciu. Czas palenia był krótszy niż czas przyłożenia płomienia zgodnie z normą i nie przekraczał 30 s.

Analizując wyniki reakcji na ogień opracowanych materiałów hybrydowych, należy podkreślić, że badane kompozyty spełniają klasę E palności styropianu. Z obserwacji sposobu rozprzestrzeniania się ognia HMT wynika, że wprowadzona na granule EPS międzyfaza (cement lub gips, lub mieszanka cement+gips, celuloza i środek uniepalniający) po drugim rozprężeniu EPS w blokformie charakteryzuje się doskonałym, równomiernym rozproszeniem, a jej grubość waha się w granicach kilku µm.

Powstałe ścieżki, którymi przemieszczał się płomień do momentu trafienia na środek uniepalniający (ekspandujący grafit) będą drogami dyfuzji dla gazów – w szczególności pary wodnej, umożliwiającej osiągnięcie prawidłowego oporu dyfuzyjnego dla kompozytu.

Czynnik łączący składniki międzyfazy z EPS

Zbadano wiele dostępnych na rynku krajowym cementów, a mianowicie:

- cement portlandzki biały,

- cement hutniczy,

- cement B-20,

- cement ogniotrwały.

W celu określenia siły wiązania cementu wykonano elementy składające się z różnych ilości cementu oraz odpowiedniej celulozy i środka uniepalniającego.

Składnikiem umożliwiającym równomierne wymieszanie oraz utwardzenie międzyfazy była woda.

Po wysuszeniu beleczek i wyjęciu ich z form przeprowadzono dalsze ich badanie na odporność na palenie i indeks tlenowy, określono właściwości mechaniczne uzyskanych materiałów międzyfazy, odporność na pękanie, kruszenie itp.

Najkorzystniejszym zespołem właściwości mechanicznych charakteryzowały się próbki uzyskane z udziałem cementu typ B-20, przy zastosowaniu tego cementu w ilości powyżej 60% międzyfazy.

Analogiczne badania jak dla międzyfazy z cementami przeprowadzono dla międzyfazy z udziałem gipsu i mieszaniny gipsu i cementu w stosunku 1:1. Receptury międzyfazy pozwalające na uzyskanie materiału o najlepszych charakterystykach (odpornego mechanicznie, niepalnego i o dużych indeksach tlenowych) zostały zastosowane do wytworzenia HMT w blokformie w warunkach przemysłowego spieniania styropianu z międzyfazą.

Środek grzybobójczy

Wytypowano i sprowadzono różne środki grzybobójcze, które w przyszłości mogą zostać zastosowane do zabezpieczenia HMT. Z uwagi na możliwość zastosowania różnej ilości celulozy badania określające typ środka grzybobójczego oraz jego ilość zostaną wykonane w chwili opracowania ostatecznego składu międzyfazy.

Prowadzone aktualnie badania zmierzają do obniżenia ilości zastosowanej celulozy umożliwiającej właściwą dyfuzję pary wodnej i możliwie poprawiające uniepalnienie układu. Ze wzgledu na to, że ilość użytych środków grzybobójczych jest niewielka i są to roztwory wodne, nie powinny mieć wpływu na wzrost palności kompozytu.

Scalanie materiału

W IChP wykonano również serię prób umożliwiających określenie warunków scalania składników międzyfazy ze styropianem, mających na celu uzyskanie hybrydowego materiału termoizolacyjnego o optymalnych właściwościach.

Do badań scalania styropianu użyto międzyfazy o różnym składzie i zróżnicowanej ilości poszczególnych składników, a mianowicie:

- włókien celulozy pochodzących z recyklingu o różnej granulacji - różnym stopniu rozdrobnienia,

- różnych związków nieorganicznych (cementów i gipsów) i udziału składników międzyfazy, tzn. stosunku celulozy, dodatku uniepalniającego i środka łączącego.

Określono kolejność wprowadzenia składników międzyfazy do EPS umożliwiającą otrzymanie możliwie stabilnego kompozytu i ograniczającą maksymalnie osypywanie międzyfazy z granulatu styropianu.

Zastosowano składniki organiczne z grupy związków winylowych - ułatwiające trwałe nanoszenie międzyfazy na granulat styropianu EPS.

W wyniku wstępnych badań modelowych wytypowano z różnych frakcji mikrowłókien celulozy włókna wyselekcjonowanego przemiału celulozy - frakcji "O" równomiernie nakładającej się na granulki EPS. Optymalne własności uzyskano dla cementu B-20.

Jako drugie spoiwo nieorganiczne użyto gipsu szpachlowego. Do badania warunków scalania składników międzyfazy ze styropianem stosowano naprzemiennie cement B-20, gips i mieszanki obu spoiw nieorganicznych w stosunku 1:1.

Przeprowadzono badania kolejności wprowadzania składników międzyfazy do EPS, umożliwiające otrzymanie możliwie trwałego naniesienia międzyfazy, ograniczające maksymalnie osypywania składników nieorganicznych, celulozy, środka uniepalniającego i granulatu styropianu przed rozprężeniem EPS w blokformie.

W celu zagwarantowania stabilności międzyfazy w blokformie przebadano możliwość wprowadzenia niewielkiej ilości składnika organicznego - lepiszcza ułatwiającego trwałe nanoszenie międzyfazy na granulat styropianu EPS. Zastosowano wodny roztwór związku winylowego o różnym stężeniu zawartości substancji błonotwórczej.

Do realizacji prac rozwojowych opracowano i zmodernizowano ciąg technologiczny (instalację produkcyjną), pierwotnie przystosowany do produkcji kształtek styropianowych.

Modernizacja polegała głównie na zastąpieniu blokformy do produkcji kształtek uniwersalną blokformą umożliwiającą wyprodukowanie pełnowymiarowego arkusza styropianu gr. 100 mm lub jednocześnie kilku mniejszych próbek o łącznym wymiarze pełnowartościowego arkusza płyty styropianowej (1000×500×100 mm).

Dodatkowo ciąg został dozbrojony w stanowisko komponowania i łączenia poszczególnych składników do ostatecznego spieniania w arkusz.

W krótkim zarysie ciąg technologiczny przedstawiał się następująco:

- wstępne spienianie EPS,

- suszenie wstępnie wspienionych granulek styropianu,

- magazynowanie wstępnie spienionego styropianu,

- mieszanie wstępnie spienionego styropianu z komponentami,

- formowanie arkusza kompozytu przez spienianie granulek styropianu w blokformie.

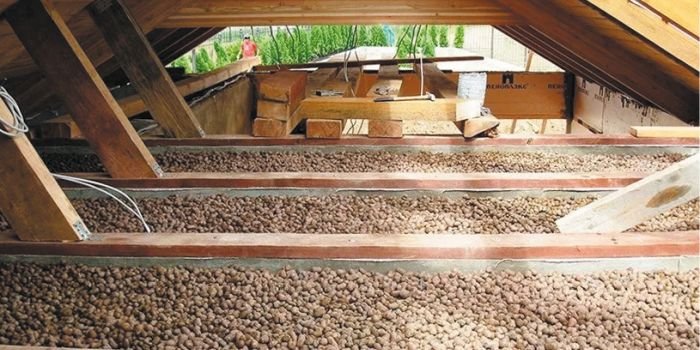

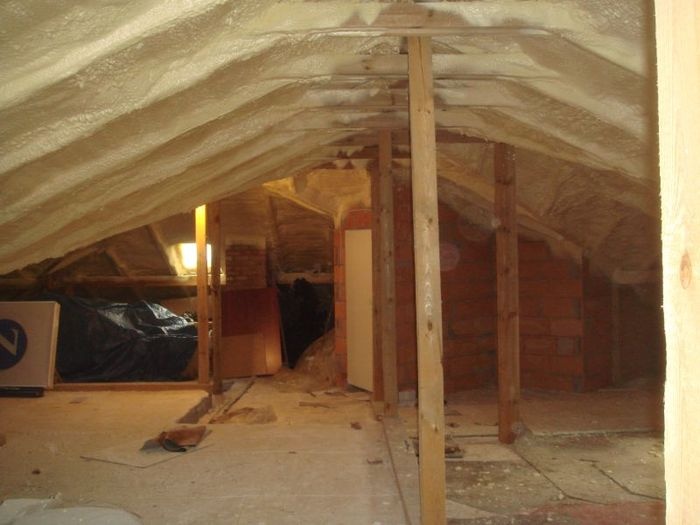

Na FOT. 1 pokazano różne warianty płyt, natomiast na FOT. 2 jednoczesne spienienie różnych wariantów wytwarzanych próbek.

Rozpoczęto i wykonano prace badawcze zmierzające do opracowania technologii otrzymywania hybrydowego materiału termoizolacyjnego będącego kompozycją granulatu EPS i włókien celulozy, uzyskiwanego w procesie technologicznym formowego pienienia otoczonego granulatu EPS.

Podsumowanie

Opracowany hybrydowy materiał termoizolacyjny (HMT) powstaje poprzez wprowadzenie międzyfazy zawierającej celulozę włóknistą i konieczne dodatki (środek uniepalniający, przeciwgrzybiczny oraz lepiszcze) w różnej ilości do EPS, w procesie spajania termicznego.

Opracowany w projekcie HTM jest nie tylko styropianem modyfikowanym, lecz także nowym oryginalnym kompozytowym materiałem termoizolacyjnym o dodatkowych właściwościach fizykochemicznych.

Dzięki wprowadzeniu mikrowłókien celulozy między spienione granule polistyrenu opracowany kompozyt charakteryzuje się dodatkowo regulowaną dyfuzją pary wodnej i zachowuje jednocześnie wszystkie zalety tradycyjnego styropianu, takie jak znakomita mechanika, mała waga, dobra izolacyjność termiczna.

Uzyskanie HMT ze zdolnością regulacji dyfuzji pary wodnej znacznie poszerza jego zastosowanie w porównaniu z popularnym styropianem tradycyjnym.

Badania stanu wiedzy i poziomu wynalazczości wskazują, że nie ujawniono do tej pory produkcji materiału podobnego do HMT. Istotą jego opracowania i zastosowania jako materiału izolacyjnego jest wykorzystanie wszystkich zalet styropianu i wełny mineralnej oraz włókien celulozy z jednoczesną eliminacją cech negatywnych każdego z tych materiałów stosowanego rozłącznie.

Wprowadzenie międzyfazy złożonej z włókien celulozy, związków obniżających palność i zastosowanie samego EPS uniepalnionego nowymi antypirenami z wyeliminowaniem toksycznych związków obniżających palność zawierających brom, takich jak HBCD (heksabromocyklododekan) ma również poprawić niepalność kompozytu.

Zastosowanie surowców z recyklingu oraz bioodnawialnych jako znaczącej części masy kompozytu w miejsce czystego syntetycznego EPS (do 50% wsadu) obniży koszt wytworzenia i negatywny wpływ na środowisko (eliminacja HBCD).

Jednym z aspektów innowacyjności całego kompozytu jest wykorzystanie granulatu EPS nie tylko jako materiału izolacyjnego o niezwykle korzystnych właściwościach użytkowych, lecz także wykorzystanie jego właściwości jako syntetycznego termoplastycznego spoiwa do wprowadzenia włókien celulozy odpadowej o niskich parametrach, którą eliminowano z dalszego przerobu w papiernictwie.

Artykuł z realizacji Programu Badań Stosowanych "Opracowanie technologii wytwarzania hybrydowego materiału termoizolacyjnego, będącego kompozytem styropianu i włókien pochodzących z recyklingu" – Umowa o dofinansowanie PBS2/B5/24/2013. Nr wniosku - 209988

Literatura

- PN-EN ISO 11925-2:2010, "Badania reakcji na ogień. Zapalność wyrobów poddawanych bezpośredniemu działaniu płomienia. Część 2: Badania przy działaniu pojedynczego płomienia".

- PN-EN 13501-1+A1:2010, "Klasyfikacja ogniowa wyrobów budowlanych i elementów budynków. Część 1: Klasyfikacja na podstawie wyników badań reakcji na ogień".

- W. Baranowski, J. Koszkul, J Kołdej, "Ocena palności i toksyczności wybranych tworzyw polimerowych stosowanych w budownictwie”, „Przegląd Budowlany", nr 11/2006, s. 25.

- L. Majewski, Zgłoszenie patentowe nr P 392535.