Okładziny z płytek ceramicznych - podłoże

Wymagania stawiane podłożu | Mury z elementów drobnowymiarowych | Beton | Tynki | Podłoża gipsowe

Okładziny z płytek ceramicznych – podłoże

Tile wall cladding – Part 1: Substrate

Podobnie jak w wypadku wykładzin, ostateczny wygląd okładziny i jej bezproblemowa eksploatacja zależą nie tylko od wyglądu i jakości ułożenia płytek. Konieczne jest również zwrócenie uwagi na zagadnienia związane z podłożem (jego rodzajem, sposobem przygotowania, wymaganymi parametrami – wytrzymałością, wilgotnością, wysezonowaniem, równością itp.), dobór zapraw klejących i parametry płytek ceramicznych.

Zobacz także

PU Polska – Związek Producentów Płyt Warstwowych i Izolacji Płyty warstwowe i odnawialne źródła energii jako duet energooszczędności

Płyty warstwowe od wielu lat cieszą się niesłabnącą popularnością wśród projektantów i wykonawców skupionych wokół budownictwa przemysłowego. Coraz częściej jednak biura projektowe sięgają po ten produkt...

Płyty warstwowe od wielu lat cieszą się niesłabnącą popularnością wśród projektantów i wykonawców skupionych wokół budownictwa przemysłowego. Coraz częściej jednak biura projektowe sięgają po ten produkt w kontekście domów jedno- lub wielorodzinnych. W zestawieniu z pozyskiwaniem energii elektrycznej z odnawialnych źródeł energii (OZE) stanowią gotowy przepis na sprawnie zaizolowany termicznie budynek z osiągniętą niezależnością energetyczną.

fischer Polska sp. z o.o. Zalecenia dotyczące renowacji istniejącego systemu ETICS

Przed podjęciem decyzji o wykonaniu dodatkowego docieplenia konieczna jest szczegółowa inwentaryzacja istniejącego układu/systemu ocieplenia oraz podłoża. Ocenę taką należy wykonać etapowo.

Przed podjęciem decyzji o wykonaniu dodatkowego docieplenia konieczna jest szczegółowa inwentaryzacja istniejącego układu/systemu ocieplenia oraz podłoża. Ocenę taką należy wykonać etapowo.

RAXY Sp. z o.o. Nowoczesne technologie w ciepłych i zdrowych budynkach

Poznaj innowacyjne, specjalistyczne produkty nadające przegrodom budowlanym odpowiednią trwałość, izolacyjność cieplną i szczelność. Jakie rozwiązania pozwolą nowe oraz remontowane chronić budynki i konstrukcje?

Poznaj innowacyjne, specjalistyczne produkty nadające przegrodom budowlanym odpowiednią trwałość, izolacyjność cieplną i szczelność. Jakie rozwiązania pozwolą nowe oraz remontowane chronić budynki i konstrukcje?

ABSTRAKT |

|---|

|

W pierwszej części artykułu poświęconego okładzinom ściennym z płytek ceramicznych opisano wymagania stawiane podłożu związane m.in. ze stabilnością, czystością, wysezonowaniem i wytrzymałością. Przedstawiono różne typy podłoża oraz tolerancje wymiarowe. |

|

The first part of the article on tile wall cladding describes requirements for the substrate, concerning, among others, stability, cleanness, seasoning and strength. It presents various types of substrate, as well as dimensional tolerances. |

Podłożem pod ścienne okładziny ceramiczne może być:

- ściana betonowa,

- zaprawa naprawcza np. typu PCC z systemów naprawy konstrukcji betonowych i żelbetowych,

- ściana murowana z cegieł, ceramiki poryzowanej, betonu komórkowego, bloczków silikatowych, pustaków itp.,

- tynk cementowo-wapienny/cementowy,

- płyty styropianowe lub z polistyrenu ekstrudowanego pokryte zaprawą cementową z siatką zbrojącą,

- ścianki z elementów (bloczków, płyt) gipsowych (ograniczenia w stosowaniu w pomieszczeniach wilgotnych i mokrych),

- płyty gipsowo-kartonowe lub gipsowo-włóknowe (ograniczenia w stosowaniu w pomieszczeniach wilgotnych i mokrych).

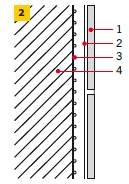

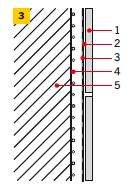

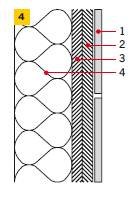

Okładziny ścienne wykonuje się zasadniczo na zaprawie grubo-/średniowarstwowej oraz na kleju cienkowarstwowym. Różne układy warstw przedstawiono na rys. 1–4.

Wymagania stawiane podłożu

Podłoże zawsze musi być czyste, stabilne, wolne od luźnych i niezwiązanych cząstek i innych substancji, mogących pogorszyć przyczepność, niemające przechodzących na wylot rys (niezarysowane). Równie istotne są jego parametry wytrzymałościowe, wysezonowanie, stan obrabianej powierzchni oraz odchyłki wymiarowe.

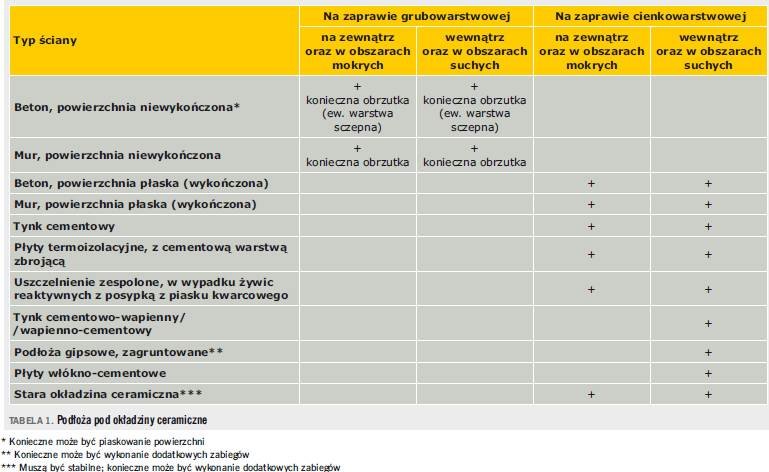

W tabelach 1–2 zestawiono zalecane rozwiązania podłoży pod okładziny ceramiczne. Przykładowe sposoby sprawdzania stanu podłoża podano w tabeli 3.

Mury z elementów drobnowymiarowych

Podstawowym problemem w wypadku podłoży murowych jest ograniczenie możliwych odkształceń podłoża po wykonaniu okładziny. Z tego powodu w normie DIN 18157-1 [2] zawarto wymóg min. 6-miesięcznej przerwy technologicznej po postawieniu ściany. Okres ten może być skrócony do 28 dni, jeżeli z analizy danego przypadku wynika, że po tym okresie nie wystąpią dalsze odkształcenia.

Równie istotne jest zapewnienie odpowiedniej równości podłoża. W praktyce okładziny na kleju cienkowarstwowym wymagają wykonania warstwy wyrównawczej (tynku).

Nakładanie bezpośrednio na nieotynkowany mur jest możliwe jedynie w wypadku odpowiedniej tolerancji wymiarowej podłoża (szczegóły w dalszej części tekstu) pozwalającej na wykonanie okładziny na warstwie kleju o gr. 3 mm (w wypadku okładzin wewnętrznych w pomieszczeniach suchych pacą o uzębieniu 6 mm).

Konieczne jest wykonanie ściany na pełną spoinę (lub uzupełnienie spoinowania) oraz naprawa ewentualnych ubytków i nierówności. Nie należy tu stosować wyłącznie tradycyjnych zapraw, niezbędne jest stosowanie jako modyfikatora emulsji polimerowej.

Jeśli grubości nakładanej warstwy są niewielkie (rzędu kilku milimetrów), niedopuszczalne jest stosowanie tradycyjnej zaprawy (cementowej, cementowo-wapiennej) bez dodatku modyfikatorów.

Alternatywą są gotowe zaprawy naprawczo-reprofilacyjne, niekiedy na systemowej warstwie sczepnej. Należy jednak pamiętać, że rodzaj i parametry zaprawy naprawczej muszą być dostosowane do parametrów ściany (wytrzymałości).

Prace okładzinowe można przeprowadzać po wyschnięciu materiału naprawczego/reprofilacyjnego. Jeżeli jest to wymagane, podłoże trzeba zagruntować systemowym gruntownikiem.

Mury z chłonnych materiałów typu beton komórkowy wymagają dodatkowych czynności przygotowawczych. Może to być, w zależności od zaleceń producenta kleju, gruntowanie systemowym gruntownikiem lub wykonanie zamykającego pory szpachlownia z modyfikowanych polimerami szpachlówek cementowych.

Podłoża gruboziarniste, np. bloczki betonowe (w zależności od stanu powierzchni), należy wyszpachlować np. zaprawą cementową z dodatkiem polimerowej emulsji modyfikującej lub systemowej zaprawy polecanej przez producenta kleju. Prace uszczelniające można przeprowadzać po wyschnięciu materiału reprofilacyjnego.

Mur mieszany wymaga zasadniczo wykonania tynku wyrównawczego zbrojonego siatką.

Beton

Wymagania stawiane podłożu betonowemu są podobne do wymagań stawianych ścianom murowanym. Konstrukcje te należy bezwzględnie oczyścić z pozostałości olejów szalunkowych i innych substancji mogących powodować pogorszenie przyczepności. Dotyczy to szczególnie mleczka cementowego i zanieczyszczeń silnie związanych z podłożem.

Można to wykonać metodami mechanicznymi lub (na niewielkich powierzchniach) ręcznie. Raki, wykruszenia i inne ubytki, w zależności od wielkości, należy uzupełnić zaprawami reprofilacyjnymi (np. typu PCC) lub innymi zaprawami mogącymi służyć do reprofilacji (np. zaprawą cementową z dodatkiem modyfikatorów polimerowych).

Należy kierować się charakterem pracy podłoża, jego parametrami wytrzymałościowymi oraz wytycznymi producenta zaprawy naprawczej. Czas sezonowania według normy DIN 18157 [2] wynosi również 6 mies. Element powinien być w stanie powietrzno-suchym.

W wytycznych „Hinweise für Planung und Ausführung keramischer Beläge im Schwimmbadbau” [3] standardowy czas sezonowania konstrukcji niecki przeznaczonej do obłożonej płytkami wynosi 6 mies., a jeżeli powierzchnia niecki chroniona jest przed zbyt szybkim wysychaniem, np. przez regularne i stałe zwilżanie (ochronę za pomocą mat, folii itp.), czas ten może być ograniczony do momentu uzyskania normowej wytrzymałości betonu (28 dni).

Tynki

Zgodnie z normą DIN 18157-1 [2] tynk musi być klasyfikowany jako cementowy lub cementowo-wapienny. Tynk cementowy powinien mieć wytrzymałość na ściskanie nie mniejszą niż 10 MPa, tynk cementowo-wapienny natomiast przynajmniej 2,5 MPa.

Grubość tynku powinna wynosić przynajmniej 10 mm, a jego powierzchnia musi być szorstka. W momencie wykonywania prac okładzinowych tynk powinien być w stanie powietrzno-suchym oraz być odpowiednio wysezonowany (zalecany czas: 28 dni).

Wytyczne „Hinweise für Planung und Ausführung keramischer Beläge im Schwimmbadbau” [3] dopuszczają stosowanie jako warstw wyrównujących na ścianach niecki zapraw cementowych (bez dodatku wapna) zgodnych z normą PN-EN 998-1:2004 [4] i klasyfikowanych jako CS IV, o wytrzymałości na ściskanie wynoszącej przynajmniej 6 MPa i czasie sezonowania nie krótszym niż 28 dni.

„Warunki techniczne wykonania i odbioru robót. Część B: Roboty wykończeniowe. Zeszyt 5: Okładziny i wykładziny z płytek ceramicznych” [5] w wypadku podłoży z elementów drobnowymiarowych wymagają wykonania dwuwarstwowego, zatartego na ostro tynku (obrzutka + narzut) wykonanego z zaprawy cementowej lub cementowo-wapiennej o wytrzymałości 4–7 MPa.

Sposób naprawy tynków jest typowy: niestabilne fragmenty należy usunąć, ubytki uzupełnić zaprawą tynkarską adekwatną do rodzaju podłoża (cementową lub cementowo-wapienną).

Zaleca się stosowanie dodatkowo modyfikatorów polimerowych dodawanych do wody zarobowej i/lub nakładanie zaprawy na warstwie sczepnej/obrzutce. Wszelkie rysy, bruzdy i wyłomy trzeba uzupełnić w analogiczny sposób.

Dodatkowo powierzchnię tynku bezpośrednio przed nakładaniem masy należy zbadać pod kątem występowania elementów zmniejszających przyczepność i ewentualnie oczyścić.

Podłoża gipsowe

Tynki maszynowe, według zaleceń niemieckich, powinny mieć grubość nie mniejszą niż 1 cm. Na powierzchniach przeznaczonych do obłożenia ceramiką należy je zaciągać w miarę możliwości pionowo, a podczas wyrównywania ewentualnych nierówności lekko je filcować z użyciem możliwie najmniejszej ilości wody.

Przed rozpoczęciem prac okładzinowych tynk gipsowy musi być suchy (powietrzno-suchy) w całym przekroju, maksymalna wilgotność nie może przekraczać 2%. Jednocześnie jego powierzchnia musi być stabilna i czysta.

Gruntowanie powierzchni należy przeprowadzić preparatami przeznaczonymi do podłoży gipsowych (które w porównaniu z gruntownikami do podłoży cementowych mają zwykle mniejszy rozmiar cząstek dyspersji wodnej oraz wyższy udział tzw. cząstek stałych w dyspersji; preparaty tego typu charakteryzują się też zazwyczaj większą głębokością penetracji w podłoże).

Trzeba je zawsze nakładać zgodnie z wytycznymi producenta, w sposób zapewniający ich równomierne wchłanianie przez podłoże. Nie można jednak dopuścić, aby utworzyły na gruntowanej powierzchni tzw. film.

Efekt filmu może być spowodowany próbą gruntowania koncentratem lub preparatem zbyt mało rozcieńczonym wodą w stosunku do wytycznych z karty technicznej. Gruntowanie zmniejsza oraz ujednolica chłonność podłoża i w pewnym stopniu wzmacnia je powierzchniowo. Klejenie okładziny ceramicznej (lub nakładanie masy uszczelniającej) można rozpocząć po całkowitym wyschnięciu gruntu.

Przed rozpoczęciem prac okładzinowych wymagana jest wizualna ocena powierzchni. Pozwala to na zauważenie ewentualnych rys, ubytków, spękań i wykruszeń.

Konieczna jest także ocena stabilności powierzchni. Podłoże musi być odpowiednio chłonne i wytrzymałe. Ewentualne środki zaradcze, które trzeba podjąć, to przeszlifowanie powierzchni, w skrajnych wypadkach usunięcie luźnych i niestabilnych warstw.

W wypadku płyt gipsowo-kartonowych zgodnie z „Warunkami technicznymi wykonania i odbioru robót budowlanych. Częścią C: Zabezpieczenia i izolacje” [6] dopuszcza się ich stosowanie na powierzchni ścian i sufitów pod zabezpieczenie wodochronne wymienionych powierzchni tylko wtedy, gdy jednocześnie spełnione są następujące warunki:

- rdzeń płyt został zmodyfikowany dodatkami (w tym utrudniającymi wchłanianie wilgoci),

- względna wilgotność powietrza w pomieszczeniu nie przekracza 70%,

- występują tylko dodatnie temperatury (pomieszczenia są ogrzewane).

Wymienione wytyczne dopuszczają stosowanie impregnowanych płyt gipsowo-kartonowych, jeśli:

- w pomieszczeniu względna wilgotność powietrza okresowo (do 10 godz.) jest wyższa niż 70%, lecz nie przekracza 85%,

- izolacja wykonana jest na całej powierzchni,

- warstwa wykończeniowa wykonana jest z materiału odpornego na wilgoć,

- zapewniona jest odpowiednia wentylacja pomieszczenia,

- nie występuje kondensacja wilgoci w pomieszczeniu.

Nie dopuszcza się do stosowania płyt gipsowo-kartonowych w pomieszczeniach mokrych, w których panuje stała wilgotność względna powietrza powyżej 85% oraz w kabinach natryskowych.

Niezależnie od miejsca wbudowania (w pomieszczeniu wilgotnym czy suchym) płyty gipsowo-kartonowe stosowane pod okładziny ceramiczne muszą być przede wszystkim stabilnie zamocowane.

Według wymienionych wytycznych ITB powierzchnia płyt gipsowych powinna być:

- gładka i równa, bez uszkodzeń kartonu, krawędzi i narożników,

- wilgotność płyt nie powinna przekraczać 1%, a nasiąkliwość 10%,

- w wypadku rozstawu podpór 500 mm i obciążeniu liniowo rozłożoną, prostopadłą do włókien kartonu siłą 100 N ugięcie nie powinno być większe niż 0,8 mm,

- obciążenie niszczące prostopadle do kierunku włókien nie powinno być niższe niż 600 N,

- złącza płyt powinny być zabezpieczone specjalnymi taśmami.

Według niemieckich zaleceń wymagana grubość płyt gipsowo‑kartonowych to przynajmniej 12,5 mm.

Tolerancje wymiarowe

Podobnie jak w wypadku wykładzin podłogowych istotne są dwa parametry: równość samego podłoża oraz odchyłki wymiarowe całej płaszczyzny.Według „Warunków technicznych wykonania i odbioru robót. Części B: Roboty wykończeniowe. Zeszyt 5: Okładziny i wykładziny z płytek ceramicznych” [5]:

- odchylenie powierzchni tynku od płaszczyzny oraz odchylenie krawędzi od linii prostej mierzone łatą kontrolną o dł. 2 m nie może przekraczać 3 mm przy liczbie odchyłek nie większej niż 3, na dł. łaty prześwit między podłożem a łatą o dł. 2 m nie może być większy niż 5 mm;

- odchylenie powierzchni tynku od kierunku pionowego nie może być większe niż 4 mm na wysokości kondygnacji;

- odchylenie powierzchni od kierunku poziomego nie może być większe niż 2 mm na 1 m.

W tabeli 4 podano wymagania stawiane tynkom tradycyjnym wewnętrznym według „Warunków technicznych wykonania i odbioru robót budowlanych. Części B: Roboty wykończeniowe. Zeszyt 1: Tynki” [7].

W tabeli 5 podano dopuszczalne odchyłki wymiarów zewnętrznych oraz powierzchni konstrukcji żelbetowych według wytycznych: „Warunki techniczne wykonania i odbioru robót budowlanych. Część A: Roboty ziemne i konstrukcyjne. Zeszyt 5: Konstrukcje betonowe i żelbetowe” [8]. Tabela 6 zawiera wymagania według normy DIN 18202 [9].

Literatura

- ZDB Merkblatt, „Verbundabdichtungen. Hinweise für die Ausführung von flüssig zu verarbeitenden Verbundabdichtungen mit Bekleidungen und Belägen aus Fliesen und Platten für den Innen- und Außenbereich”, I 2010.

- DIN 18157-1, „Ausführung keramischer Bekleidungen in Dünnbettverfahren. Hydraulisch erhärtende Dünnbettmörtel”.

- ZDB, „Hinweise für Planung und Ausführung keramischer Beläge im Schwimmbadbau”, VI 2008.

- PN-EN 998-1:2004, „Wymagania dotyczące zapraw do murów. Część 1: Zaprawa tynkarska”.

- „Warunki techniczne wykonania i odbioru robót. Część B: Roboty wykończeniowe. Zeszyt 5: Okładziny i wykładziny z płytek ceramicznych”, ITB, Warszawa 2006.

- „Warunki techniczne wykonania i odbioru robót budowlanych. Część C: Zabezpieczenia i izolacje. Zeszyt 6: Zabezpieczenia wodochronne pomieszczeń mokrych”, ITB, Warszawa 2005.

- „Warunki techniczne wykonania i odbioru robót budowlanych. Część B: Roboty wykończeniowe. Zeszyt 1: Tynki”, ITB, Warszawa 2011.

- „Warunki techniczne wykonania i odbioru robót budowlanych. Część A: Roboty ziemne i konstrukcyjne. Zeszyt 5: Konstrukcje betonowe i żelbetowe”, ITB, Warszawa 2010.

- DIN 18202, „Toleranzen im Hochbau – Bauwerke”.

- Materiały firmy Agrob Buchtal.

![TABELA 2. Podłoża pod okładziny ścienne z uszczelnieniem zespolonym w pomieszczeniach wilgotnych/mokrych według „Verbundabdichtungen. Hinweise für die Ausführung” [1]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/okladziny-ceramiczne-tab2.jpg)

![TABELA 4. Wymagania dotyczące podłoża z tynków tradycyjnych wewnętrznych pod okładziny ceramiczne według wytycznych ITB [7]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/okladziny-ceramiczne-tab4.jpg)

![TABELA 5. Dopuszczalne odchyłki wymiarów zewnętrznych oraz powierzchni konstrukcji żelbetowych według wytycznych ITB [8]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/okladziny-ceramiczne-tab5.jpg)

![TABELA 6. Tolerancje wymiarowe podłoża pod okładziny ścienne według normy DIN 18202 [9]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/okladziny-ceramiczne-tab6.jpg)