Problemy pomiaru wartości współczynnika przewodzenia ciepła w wysokich temperaturach

Aparatura do pomiarów | Błędy wynikajace z przygotowania próbki | Błędy wynikajace ze specyficznych własności próbki

Podstawową właściwością charakteryzującą materiały do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych jest współczynnik przewodzenia ciepła λ. Uzyskanie jego dokładnej i wiarygodnej wartości, szczególnie w przypadku pomiarów w wysokich temperaturach, wymaga przeanalizowania wielu zagadnień, m.in. związanych z właściwościami badanego materiału, przygotowania próbek do badań i wiedzy na temat zachowania materiału w zmiennych warunkach pomiarowych.

Zobacz także

Albaterm Maty izolacyjne Iglo floor – niezawodne systemy ogrzewania podłogowego

Szukasz energooszczędnych materiałów do budowy lub termomodernizacji? Oczekujesz rozwiązań o wysokiej efektywności energetycznej? Poznaj nowoczesne maty izolacyjne Iglo floor do systemów ogrzewania podłogowego.

Szukasz energooszczędnych materiałów do budowy lub termomodernizacji? Oczekujesz rozwiązań o wysokiej efektywności energetycznej? Poznaj nowoczesne maty izolacyjne Iglo floor do systemów ogrzewania podłogowego.

Hydropath Sp. z o.o. Przemysłowy uzdatniacz wody – jak poprawić jakość wody w twojej instalacji

Uzdatniacz wody to niezbędne urządzenie w każdym domu i przedsiębiorstwie, które pozwala na poprawę jakości wody pitnej oraz użytkowej. W niniejszym artykule przyjrzymy się różnym rodzajom uzdatniaczy,...

Uzdatniacz wody to niezbędne urządzenie w każdym domu i przedsiębiorstwie, które pozwala na poprawę jakości wody pitnej oraz użytkowej. W niniejszym artykule przyjrzymy się różnym rodzajom uzdatniaczy, zmiękczaczy wody, ich zaletom i zastosowaniom.

Czytaj całość »

Gamrat Technologie wykorzystywane w produkcji rur

W nowoczesnym przemyśle i budownictwie rury odgrywają kluczową rolę w tworzeniu niezawodnych i trwałych systemów do przesyłu wody, ścieków oraz innych substancji. Technologie wykorzystywane w produkcji...

W nowoczesnym przemyśle i budownictwie rury odgrywają kluczową rolę w tworzeniu niezawodnych i trwałych systemów do przesyłu wody, ścieków oraz innych substancji. Technologie wykorzystywane w produkcji rur ewoluowały, oferując materiały i rozwiązania dostosowane do szerokiego spektrum zastosowań, od prostych instalacji domowych po skomplikowane systemy przemysłowe. Wśród najpopularniejszych materiałów wykorzystywanych do produkcji rur znajdują się polietylen (PE), polichlorek winylu (PVC) i stal....

Czytaj całość »

ABSTRAKT |

|---|

|

W artykule omówiono problemy związane z pomiarem wartości współczynnika przewodzenia ciepła materiałów do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Przedstawiono błędy wynikające z przygotowania próbki oraz z jej specyficznych właściwości, wpływające na wiarygodność i dokładność wyników. |

|

The article discusses problems related to the measurement of the values of thermal conductivity coefficient of materials to the thermal insulation of furnishings and installations for industrial plants. It also presents the faults resulting from sample preparation and particular properties of the sample, which influence the credibility and accuracy of results. |

Do przykładowych materiałów stosowanych do izolacji cieplnej instalacji przemysłowej można zaliczyć następujące wyroby [1, 2], które również mogą znajdować zastosowanie w budownictwie ogólnym:

- wyroby włókniste – wełnę skalną, szklaną,

- wyroby komórkowe (spienione) – pianki z tworzyw sztucznych, szkło piankowe, aerożele,

- wyroby ziarniste – wermikulit, perlit.

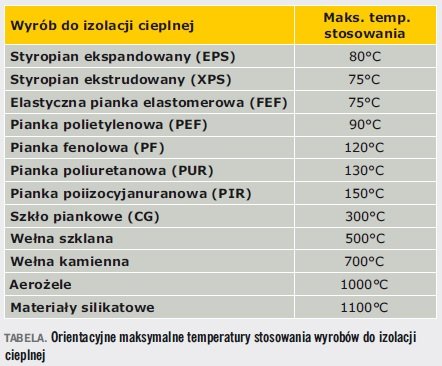

Oczywiście temperaturowy zakres ich stosowania jest różny. Wyroby z pianek z tworzyw sztucznych, takich jak pianki poliuretanowe (PUR), poliizocyjanuranowe (PIR), polietylenowe (PEF) czy elastomerowe (FEF), mają zastosowanie w znacznie niższych temperaturach niż wyroby np. z włókien szklanych, skalnych czy wyroby silikatowe (TABELA).

Współczynnik przewodzenia ciepła określający własności termiczne wyrobu izolacyjnego powinien charakteryzować wyrób w całym zakresie stosowania – w szczególności dotyczy to wyrobów stosowanych do izolacji cieplnej instalacji przemysłowych [3, 4].

W Europie, oprócz COBR PIB, możliwości aparaturowe pomiaru współczynnika przewodzenia ciepła w zakresie wykraczającym poza standardowe pomiary dla budownictwa ogólnego ma tylko kilka ośrodków laboratoryjnych, m.in. w Wielkiej Brytanii, Niemczech i Danii. Wynika to ze specyfiki samego aparatu, a także wysokich kosztów jego zakupu i realizacji badań.

Aparatura do pomiarów

W pomiarach współczynnika przewodzenia ciepła materiałów do izolacji cieplnej instalacji przemysłowej w stanie ustalonym najczęściej wykorzystuje się aparaty z osłoniętą płytą grzejną (GHP) [4, 5].

Przeważnie są to aparaty dwupróbkowe z aktywnie izolowaną płytą grzejną. Badanie opiera się na pomiarze strumienia cieplnego przepływającego przez próbki pod wpływem generowanej różnicy temperatur pomiędzy płytą grzejną a płytami chłodzącymi [4].

W dobie coraz powszechniejszej automatyzacji pomiarów i konstruowania coraz lepszych i dokładniejszych urządzeń pomiarowych jednym z najistotniejszych czynników stanowiących o poprawności, dokładności czy wręcz o możliwości uzyskania wiarygodnego wyniku badania jest prawidłowe przygotowanie próbki do badań.

Błędy popełnione w tej fazie procesu badawczego ewidentnie wpływają na końcowy wynik, a czasami nawet go dyskwalifikują.

Z uwagi na wysokospecjalistyczną aparaturę, zautomatyzowany proces pomiarowy, kontrolę przez przeznaczone do tego celu oprogramowanie, a więc coraz bardziej zaawansowane techniki pomiarowe, wciąż najważniejszym elementem całego procesu badawczego są kwalifikacje personelu i jego doświadczenia w przeprowadzaniu badań.

Problematyka związana z przygotowaniem próbek i pomiarami ich właściwości to obszar, który obejmuje m.in. takie zagadnienia, jak: wyselekcjonowanie próbki do badań z próbki ogólnej materiału, określanie wymiarów próbki, przygotowanie powierzchni czołowych próbki do badań, wymagane klimatyzowanie, zachowanie się próbki podczas pomiaru, ograniczenia związane z badaniami w temperaturach granicznych dla próbki, a także ograniczenia wynikające z możliwości badawczych aparatu.

Błędy wynikajace z przygotowania próbki

Próbkę do badań należy pobrać z próbki ogólnej badanego materiału, tak by była reprezentatywna dla tego materiału. W szczególności jej gęstość i grubość powinny być możliwie zbliżone do średniej gęstości i grubości badanego materiału.

Gdy pomiary wykonywane są z zastosowaniem aparatów dwupróbkowych, próbki należy dobierać tak, by ich różnice w grubości i gęstości były możliwie jak najmniejsze i nie przekraczały dopuszczalnych wartości (< 2%).

Ważne jest, by powierzchnie czołowe próbki podczas pomiaru ściśle przylegały do powierzchni gorącej i zimnej płyty aparatu, co związane jest z koniecznością przygotowania próbek o płaskich i równoległych powierzchniach czołowych. Jest to zwłaszcza istotne w wypadku próbek sztywnych. Płaskość i równoległość powierzchni czołowych można uzyskać np. przez przycięcie czy szlifowanie powierzchni próbki.

Pomiar grubości próbek w aparatach GHP stosowanych do pomiarów w wysokich temperaturach ogólnie wykonywany jest przed umieszczeniem próbki w aparacie. To, pod jakim obciążeniem powinna być mierzona grubość próbki, określone jest w normach wyrobu [6].

Jednakże po umieszczeniu próbek w aparacie jej grubość może się zmniejszyć pod wpływem nacisku płyty badawczej, co może próbkę zniekształcić i spowodować jednocześnie zmianę jej gęstości. Jednym ze sposobów ominięcia problemu z naciskiem płyty na próbkę jest wykorzystywanie kołków dystansowych o wysokości za każdym razem dostosowanej do grubości próbki.

Z uwagi na wysokie temperatury pomiaru, a także zmiany temperatur w czasie badania kołki dystansowe powinny być tak dobrane, aby przede wszystkim w trakcie pomiaru nie zmieniały swoich wymiarów. Drugim istotnym elementem jest kontrola wymiarów kołków dystansowych za każdym razem przed pomiarem.

Często stosowanym materiałem używanym do przygotowania kołków dystansowych jest krzemian wapnia – materiał odporny na wysoką temperaturę. Zauważono jednak, że z uwagi na np. nacisk płyt badawczych w aparacie kołki dystansowe z krzemianu wapnia z czasem mogą zmniejszyć swoją wysokość (w szczególności dotyczy to kołków zrobionych z materiału o mniejszej gęstości). Dlatego częstym błędem jest traktowanie raz przygotowanych kołków dystansowych jako kołków o ustalonej wysokości.

Istotnym elementem wiążącym się ze starannością doboru kołków dystansowych jest odchylenie od równoległości płyt badawczych. Nierówne kołki bądź kołki o niedokładnie wyszlifowanych powierzchniach mogą powodować, że górna płyta nie będzie ułożona równolegle do płyty dolnej, co w sposób oczywisty powoduje nieprawidłowości w przepływie ciepła.

Błędy wynikajace ze specyficznych własności próbki

Dodatkowe trudności podczas pomiarów współczynnika przewodzenia ciepła, w szczególności w wysokich temperaturach, wynikają ze specyficznych własności materiałów do izolacji cieplnej, np. zachowania się materiału pod wpływem zmiany temperatury. Brak wiedzy na ten temat może wpływać negatywnie na przebieg pomiaru i skutkować wzrostem błędu pomiarowego, uzyskaniem błędnego wyniku końcowego pomiaru lub uszkodzeniem aparatury.

Dostępna oferta wyrobów, w tym wyrobów organicznych (np. FEF, PEF), jest różnorodna, co uniemożliwia zastosowanie do wszystkich materiałów tej samej procedury pomiarowej (obejmującej również przygotowanie próbek). Nieodzownym elementem poprawności badania pozwalającego na uzyskanie miarodajnego, rzetelnego wyniku jest doświadczenie osoby wykonującej pomiary.

Elementem wymaganym przez praktycznie wszystkie normy wyrobów do izolacji cieplnej jest kondycjonowanie próbek przed badaniem. Część wyrobów nie wymaga specjalnego traktowania (np. wełna mineralna), jednak w kilku wypadkach wymagane jest kondycjonowanie inne niż w temp. (23 ± 2)°C i wilgotności względnej (50 ± 5)%.

Przykładem może być wyrób z pianki fenolowej, gdzie do określenia początkowej wartości współczynnika przewodzenia ciepła i gęstości pozornej wymagane jest, by próbki przed badaniem były klimatyzowane zgodnie z normą PN-EN 12429:2001 w temp. (70 ± 2)°C, a następnie w temp. (23 ± 2)°C i wilgotności względnej (50 ± 5)% [7].

Dość częstym problemem występującym podczas klimatyzacji pianki fenolowej w temp. (70 ± 2)°C jest wyginanie się próbki. W konsekwencji nie jest ona płaska, a jej powierzchnie czołowe nie są do siebie równoległe. Z uwagi na to, że po klimatyzacji w takich warunkach pianki fenolowe są sztywne i kruche, w wyniku nacisku płyty aparatury pomiarowej taka próbka zostaje uszkodzona (pęka).

Pęknięcie próbki skutkuje powstaniem szczeliny (bardzo często jest to szczelina powstająca blisko środka próbki), przez którą następuje diametralnie inny przepływ ciepła niż przez warstwę pianki nieuszkodzonej, co uniemożliwia uzyskanie prawidłowego wyniku.

Z tego powodu niezbędne jest, by operator wykonujący badanie miał wiedzę i doświadczenie pozwalające na odpowiednie ułożenie próbek w trakcie kondycjonowania, co zapewni zachowanie płaskości i równoległości powierzchni czołowych próbki.

Zupełnie innym zagadnieniem związanym z wysokotemperaturowymi pomiarami wartości współczynnika przewodzenia ciepła jest określenie maksymalnej średniej temperatury, w jakiej jest możliwe wykonanie badania danego materiału.

Konieczna jest znajomość maksymalnej temperatury stosowania, definiowanej jako najwyższa temperatura, w której może być stosowany wyrób do izolacji cieplnej o danej grubości i w której będzie spełniać funkcje w zakresie określonych granic własności użytkowej [8].

Ze względu na specyfikę pomiaru najwyższą temperaturą w badaniach jest temperatura płyty grzejnej, co powoduje, że średnia temperatura badania musi być niższa niż maksymalna temperatura stosowania.

Co więcej, podczas pomiaru płyta grzejna przeważnie początkowo osiąga wyższą temperaturę niż docelowa, by w trakcie stabilizacji do stanu ustalonego osiągnąć docelową temperaturę.

Wobec powyższego pomiar nie może być wykonany w temperaturze średniej równej maksymalnej temperaturze stosowania materiału, tylko średnia temperatura pomiaru powinna być odpowiednio niższa i dobrana tak, by temperatura gorącej płyty nie była wyższa niż maksymalna temperatura stosowania [9]. Błędne określenie wartości temperatur płyt badawczych może skutkować różnorakimi błędami powodującymi otrzymanie fałszywego wyniku, a nawet uszkodzenie aparatu pomiarowego.

W praktyce zakres temperatury pomiaru współczynnika przewodzenia ciepła ustala się na podstawie deklarowanej przez producenta maksymalnej i minimalnej temperatury stosowania materiału [4, 10, 11, 12].

Przy rozpatrywaniu możliwego zachowania się próbek podczas pomiarów w wysokiej temperaturze należy w szczególności wziąć pod uwagę efekt zmiany grubości podczas badania. Występowanie tego efektu można zaobserwować przy próbkach z wełny mineralnej, które zawierają lepiszcze.

Wzrost temperatury badania może powodować degradację części organicznych, przez co struktura próbki nie jest na tyle stabilna, aby zachować odpowiednią sprężystość. Degradacja lepiszcza może skutkować zmniejszeniem grubości. W związku z tym pomiędzy górną płytą a próbką może powstać szczelina, zmienia się struktura materiału, skutkiem czego uzyskanie miarodajnego wyniku może być niemożliwe.

Oczywiście taka szczelina może powstać, gdy grubość ustalona jest za pomocą kołków dystansowych. Jeśli ich nie ma, nacisk płyty górnej może spowodować zmniejszenie grubości próbki, a uzyskany wynik również nie może być uznany za miarodajny dla danego wyrobu.

Możliwe jest również zwiększenie wymiarów próbki. Taki efekt można zaobserwować np. dla próbek z pianki elastomerowej (FEF). Pod wpływem temperatury pianki mogą zwiększyć swoją objętość (przez zwiększenie objętości gazu wypełniającego zamknięte komórki pianki).

Z tego względu pomiar współczynnika przewodzenia ciepła może zostać zaburzony przez zmianę gęstości próbki (próbka wypływa poza obszar płyt badawczych), a uzyskiwany wynik nie może być traktowany jako wiarygodny.

Zwiększenie objętości próbki oprócz problemów pomiarowych może spowodować również uszkodzenia aparatu, a przekroczenie maksymalnej temperatury stosowania w przypadku materiałów topliwych może spowodować przyklejenie się powierzchni próbki badanego materiału do płyty badawczej aparatu.

Degradacja części organicznych (rozkład pirolityczny, utlenianie itp.) może stanowić zagrożenie wynikające z uwalniania się związków powodujących korozję poszczególnych elementów aparatury i/lub stanowić zagrożenie związane z emisją gazów toksycznych i palnych.

Przedstawione przykłady wskazują, że znajomość właściwości badanych próbek jest nieodzowna w procesie pomiarowym w celu zapewnienia prawidłowości wykonania pomiaru i ograniczenia błędów pomiaru.

W wypadkach próbek wątpliwych lub o nie do końca poznanych własnościach stosuje się wiele wstępnych badań, takich jak określanie maksymalnej temperatury stosowania [13], wstępne wygrzewanie próbki ponad maksymalną temperaturę stosowania, określenie reakcji próbki na zmiany temperatury, czynników degradujących czy też innych powodujących zmianę kształtów, wymiarów.

Wnioski

Analiza opisanych problemów związanych z uzyskiwaniem wiarygodnych i dokładnych wyników pomiaru wartości współczynnika przewodzenia ciepła oraz szeroko rozumianym bezpieczeństwem użytkowym aparatu nasuwa wniosek, że stopień skomplikowania i trudności pomiarowych rośnie wraz ze wzrostem średniej temperatury badania.

Do określenia czynników wpływających na miarodajność pomiaru bezwzględna jest znajomość badanych materiałów. Konieczne jest zatem poprzedzanie właściwego pomiaru stosownymi procedurami badawczymi, pozwalającymi w sposób parametryczny określać dopuszczalny poziom czynników wpływających na miarodajność pomiarów.

Literatura

- P. Furmański, T.S. Wiśniewski, J. Banaszek, „Izolacje cieplne. Mechanizmy wymiany ciepła, właściwości cieplne i ich pomiary”, ITC, Warszawa 2006.

- J. Sawicki, „Surowce stosowane do wysokotemperaturowych izolacji termicznych”, „IZOLACJE”, nr 6/2012, s. 33–37.

- PN-EN ISO 13787:2005, „Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Określanie deklarowanego współczynnika przewodzenia ciepła”.

- A. Miros, „Wyroby płaskie do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych”, „IZOLACJE”, nr 9/2012, s. 42–45.

- PN-ISO 8302:1999, „Określanie oporu cieplnego i właściwości z nim związanych w stanie ustalonym. Aparat płytowy z osłoniętą płytą grzejną”.

- PN-EN 12667:2002, „Właściwości cieplne materiałów i wyrobów budowlanych. Określanie oporu cieplnego metodami osłoniętej płyty grzejnej i czujnika strumienia cieplnego. Wyroby o dużym i średnim oporze cieplnym”.

- PN-EN 12429:2001, „Wyroby do izolacji cieplnej w budownictwie. Klimatyzowanie do wilgotności równowagowej w określonych warunkach temperatury i wilgotności”.

- EN ISO 9229:2007, „Izolacja cieplna. Słownik”.

- Guidance from the Group of Notified Bodies for the Construction Products Directive 89/106/EEC, „GNB-CPD position paper from SG19 – EN 14303 to EN 14309, EN 14313 and EN 14314 ITT of factory made thermal insulation products for building equipment and industrial installations”.

- PN-EN 14303:2012, „Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby z wełny mineralnej (MW) produkowane fabrycznie. Specyfikacja”.

- PN-EN 14313:2009, „Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby z pianki polietylenowej (PEF) produkowane fabrycznie. Specyfikacja”.

- PN-EN 14308:2012, „Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby ze sztywnej pianki poliuretanowej (PUR) i pianki poliizocyjanurowej (PIR) produkowane fabrycznie. Specyfikacja”.

- PN-EN 14706:2006, „Wyroby do izolacji cieplnej wyposażenia budowli i instalacji przemysłowych. Określanie maksymalnej temperatury stosowania”.