Maszyny X-floc do wdmuchiwania sypkich izolacji w ściany i stropy

Maszyny i akcesoria X-floc do wdmuchiwania sypkich izolacji w ściany i stropy

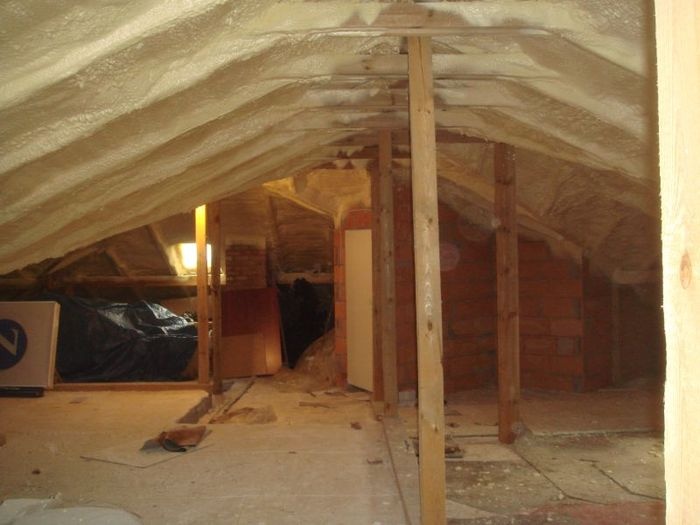

X-floc to skrócona nazwa firmy X-Floc Dämmtechnik-Maschinen GmbH, największego w Europie producenta maszyn, przeznaczonych do pneumatycznego przesyłu sypkich materiałów izolacyjnych aplikowanych w konstrukcje ścian, stropów oraz pustki połaci dachowych w celu poprawy poziomu izolacyjności cieplnej i akustycznej. Od niemal 20 lat jej generalnym przedstawicielem w Polsce jest firma DEROWERK z Łodzi.

Firma DEROWERK wyspecjalizowała się w upowszechnianiu technik dociepleniowych wykorzystujących granulowane materiały izolacyjne. W jej ofercie znajduje się specjalistyczny sprzęt umożliwiający wykonanie dowolnych prac instalacyjnych, z wykorzystaniem różnego rodzaju granulatów.

Mogą to być takie materiały, jak:

- wełna celulozowa,

- wełna drzewna,

- granulat wełny mineralnej – skalnej lub szklanej,

- granulat styropianowy (EPS),

- granulaty szkła piankowego,

- drobne frakcje ziaren perlitu, keramzytu,

- granulaty poliuretanowe,

- granulaty korkowe,

- trociny,

- strzępki bawełny,

- włókna konopne,

- sizalowe,

- sieczka słomiana, cięte siano itp.

Z powodu dużej różnorodności materiałów, które można wykorzystać do izolacji, jak i sposobów ich instalacji, producent przygotował szeroki wybór akcesoriów i urządzeń pomocniczych, takich jak: węże przesyłowe i instalacyjne o różnych średnicach, wentylowane dysze obrotowe, zindywidualizowane dysze do aplikacji na mokro i sucho, aparatura zdalnie sterująca pracą urządzeń, sprężarki, agregaty prądotwórcze, dodatkowe dmuchawy zwiększające wydajność pracy agregatów, pompy wodne, wałki do wyrównywania powierzchni natryskiwanych izolacji metodą na mokro itp. Czytaj dalej na ten temat »

|

Zobacz film prezentujący pracę z nową końcówką do wdmuchiwania celulozy i wełny drzewnej, która ułatwia docieplanie naroży przegród ściennych, połaci dachów skośnych i płaskich oraz miejsc trudno dostępnych |

Maszyny do wdmuchiwania izolacji różnią się swoim przeznaczeniem, wydajnością, rodzajem zasilania (230V lub 400V), wymiarami i mobilnością. Wsród nich można wyróznić:

- Minifant M99 – kompaktowa maszyna do szybkiego wdmuchiwania termoizolacji,

- Zellofant M95 – podstawowa maszyna do wszystkich metod wdmuchiwania,

- EM-300 – wszechstronna i wydajna maszyna do realizacji każdego zlecenia,

- EM-400 – kombajn do przemysłowego przetwarzania i wdmuchiwania izolacji

Minifant M99 DS-Pro z racji łatwej eksploatacji jest jedną z najczęściej wybieranych maszyn do wdmuchiwania i nadmuchów materiałów izolacyjnych. Można ją stosować przy wszystkich metodach aplikacji termoizolacji: wdmuchów do szczelin ścian, stropów i połaci dachowych prowadzonych metodą na sucho („blow-in”) oraz nadmuchów na ściany i sufity metodą na mokro („spray-on”).

Ma niewielkie rozmiary, łatwo ją zdemontować i przetransportować (po złożeniu mieści się w bagażniku samochodu osobowego). Osiąga dobre wydajności przy wdmuchiwaniu i nadmuchiwaniu wełny celulozowej, mineralnej, waty szklanej i wiórów drzewnych zarówno do przegród i stropów (domy jednorodzinne), jak i w budownictwie wysokim. Nadzór nad jego sprawną pracą ułatwia sterowanie radiem z miejsca zasypu. Dowiedz się więcej »

Zellofant M95 to wspólna nazwa pięciu mobilnych modeli agregatów zasypowych różniących się mocą dmuchaw i silników, co przekłada się na różny stopień wydajności i szybkości transportu materiałów izolacyjnych (3,7 kW/230 V, 5,1 kW/400V, 5,5 kW/400V, 6,6 kW/400V, 7,3 kW/ 400V). Agregaty wyposażone są w wielostopniową regulację przesyłu powietrza i materiału, co umożliwia dostosowanie ich tempa pracy do realnych warunków robót, a zdalne sterowanie za pomocą kabla, względnie bezprzewodowo, ułatwia ich obsługę. Sprzęt świetnie sprawdza się przy wszystkich metodach aplikacji: suchego wdmuchu, mokrego nadmuchu oraz do otwartego suchego zasypywania („open blow”), zarówno w przypadku domów jednorodzinnych, jak i bloków wysokich. Dowiedz się więcej »

EM-300 to duża wydajność w kompaktowej formie. Maszyna dzięki swojej mocy gwarantuje szybką realizację dowolnych prac ociepleniowych na różnych typach budynków. Agregat umożliwia pracę przy wykorzystaniu takich materiałów, jak celuloza, wełna drzewna, wełna mineralnej lub skalna, a wydajna kruszarka obrotowa pozwala na prawidłowe rozdrobnienie nawet najbardziej skompresowanych materiałów izolacyjnych, zmniejszając zużycie materiału przy luźnych zasypach np. na stropy. Maszyny serii EM300 dostępne są w wersjach 400V i 230V oraz w różnych wariantach mocy w zależności od wydajności, od 7,0kW do 9,2kW. Zobacz »

EM-400 to maszyna umożliwiająca osiągnięcie najwyższych wydajności przesyłu izolacji. Szeroki zakres ustawień czyni z niej narzędzie, dzięki któremu można szybko i sprawnie ocieplać i wygłuszać akustycznie przegrody konstrukcyjne obiektów budowlanych przy dużym froncie prac (obiekty wielkokubaturowe, kompleksy budynków, osiedla itp.), jak zasyp prefabrykowanych elementów domów modułowych. Czytaj dalej na ten temat »

System do przemysłowego zasypu izolacji X-Floc EP800

W związku z popularyzacją budownictwa szkieletowego i prefabrykowanego i idącym za tym większym zapotrzebowaniem na tego typu konstrukcje, producenci domów modułowych szukają rozwiązań usprawniających proces wytworzenia gotowych elementów, np. poprzez odejście od ręcznego układania w przegrodach wełen mineralnych z rolki. Systemem automatyzującym etap zadmuchu izolacji jest właśnie płyta instalacyjna X-Floc EP800 pracująca z maszyną EM430 oraz opcjonalnie z rozdrabniaczem do dużych balotów GBF1050 (np. baloty STEICOzell 270 kg).

Przy wykorzystaniu płyty izolowane są jednostronnie szalowane elementy drewniane. Dzięki zastosowaniu tej technologii firmy produkcyjne zyskują na kilku płaszczyznach:

1. Odnoszą ogólne korzyści płynące ze stosowania granulatów izolacji – szybkość pracy, minimalizacja osób potrzebnych do wykonania izolacji, redukcja mostków termicznych, możliwość wykonania izolacji o różnych grubościach, brak strat materiału na odpadach.

2. Zyskują elastyczność pracy z różnymi materiałami izolacyjnymi, w tym m.in. z wełną celulozową, drzewną, szklaną lub skalną.

3. Poprzez większą automatyzację procesu, skracają czas wykonywania izolacji oraz zwiększają powtarzalność zużycia materiału (ograniczenie błędu ludzkiego).

4. Dzięki optymalnemu naciskowi płyty do izolowanego elementu uzyskują czystą, bezpyłową pracę.

|

DEROWERK Piotr Białas |