Hydroizolacje w gruncie - podział, zastosowanie i właściwości

Waterproofing in soil - classification, use and properties

Hydroizolacja spodu płyty fundamentowej metodą posypki

Hydrostop

Konieczność wykonania skutecznych powłok wodochronnych to nie tylko jeden z podstawowych wymogów bezproblemowego i komfortowego użytkowania zarówno budynków (obojętne, czy w budownictwie mieszkaniowym, użyteczności publicznej, czy przemysłowym), jak i budowli, a także wymóg formalny. Intensywny rozwój chemii budowlanej w ciągu ostatnich kilkunastu lat spowodował, że mamy do dyspozycji szeroką gamę materiałów, począwszy od stosowanych tylko do izolacji przeciwwilgociowych, a skończywszy na materiałach chroniących przed wodą pod ciśnieniem czy też materiałach o bardzo wyśrubowanych parametrach, wręcz specjalistycznych.

Zobacz także

RAXY Sp. z o.o. Nowoczesne technologie w ciepłych i zdrowych budynkach

Poznaj innowacyjne, specjalistyczne produkty nadające przegrodom budowlanym odpowiednią trwałość, izolacyjność cieplną i szczelność. Jakie rozwiązania pozwolą nowe oraz remontowane chronić budynki i konstrukcje?

Poznaj innowacyjne, specjalistyczne produkty nadające przegrodom budowlanym odpowiednią trwałość, izolacyjność cieplną i szczelność. Jakie rozwiązania pozwolą nowe oraz remontowane chronić budynki i konstrukcje?

STYROPMIN Styropmin XPS PRO – niezawodny do zadań specjalnych

XPS PRO jest najnowszym osiągnięciem ekspertów z firmy Styropmin w dziedzinie skutecznej termoizolacji. To polistyren ekstrudowany, materiał bardziej wytrzymały i twardszy od uniwersalnego styropianu....

XPS PRO jest najnowszym osiągnięciem ekspertów z firmy Styropmin w dziedzinie skutecznej termoizolacji. To polistyren ekstrudowany, materiał bardziej wytrzymały i twardszy od uniwersalnego styropianu. Niezawodny w miejscach trudnych do ocieplenia, z ryzykiem zawilgocenia i dużą amplitudą temperatur, a także narażonych na duże naprężenia ściskające.

Fiberglass Fabrics s.c. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

ABSTRAKT |

|---|

|

W artykule przedstawiono kryteria podziału materiałów wodochronnych. Omówiono czynniki, którymi należy kierować się przy wyborze systemu wodochronnego oraz scharakteryzowano najpopularniejsze materiały do izolacji przeciwwilgociowej i przeciwwodnej. |

Waterproofing in soil - classification, use and propertiesThe article presents the criteria for classification of waterproofing materials. The factors to be followed in choosing the waterproofing system are discussed, with a description of the most popular dampproof and waterproof materials. |

Kryteriów podziału materiałów wodochronnych jest kilka. Najstarszym jest podział na tzw. izolację typu lekkiego (przeciwwilgociową) i typu ciężkiego (przeciwwodną). Z praktycznego punktu widzenia w kontekście izolacji fundamentów można mówić o izolacji przeciwwilgociowej lub przeciwwodnej.

Izolacja przeciwwilgociowa wykonywana jest wtedy, gdy zalegający dookoła budynku grunt jest na tyle niespoisty i dobrze przepuszczalny (np. piasek, żwir), że woda opadowa przy największych opadach może tak szybko wsiąkać, że nie spiętrzy się przy fundamentach. Oczywiście maksymalny poziom wody gruntowej zawsze musi być poniżej spodu ław lub płyty fundamentowej, i to dobre kilkadziesiąt centymetrów. Izolację przeciwwilgociową możemy wykonać także w budynku posadowionym w gruntach mniej przepuszczalnych, gdy jesteśmy w stanie wykonać skutecznie funkcjonujący drenaż.

Izolację przeciwwodną wykonuje się wtedy, gdy poziom wody gruntowej może być tak wysoki, że budynek będzie „stał w wodzie” lub gdy na skutek opadów atmosferycznych może dojść do spiętrzenia się wody opadowej przy fundamentach. Budynki podpiwniczone (lub częściowo podpiwniczone) powinny być wtedy posadowione nie na ławach, lecz na płycie fundamentowej.

Za grunty przepuszczalne uważa się rumosz, żwir, piasek gruby, ewentualnie piaski różnoziarniste, natomiast piaski drobnoziarniste, pylaste i gliniaste za słabo przepuszczalne. Gliny i iły traktuje się jako bardzo słabo wodoprzepuszczalne. Takim praktycznym wyznacznikiem podziału może być współczynnik wodoprzepuszczalności gruntu. Jeżeli jest on mniejszy niż 0,1 mm/s, to wymagane jest wykonanie izolacji przeciwwodnej.

Wybór systemy wodochronnego

Punktem wyjścia do doboru systemu (nie materiału) wodochronnego jest:

- określenie warunków gruntowo-wodnych (obciążenie wilgocią/wodą),

- rodzaj zabezpieczanego obiektu i jego konstrukcja,

- sposób eksploatacji obiektu oraz związane z tym dodatkowe wymagania stawiane powłokom wodochronnym, w tym analiza obciążeń oddziaływujących na powłokę wodochronną,

- rodzaj i układ warstw w izolowanej przegrodzie oraz stan izolowanej powierzchni,

- dodatkowe obciążenia oddziaływujące na powłokę (jeżeli występują).

Tyle teorii. Praktyka pokazuje jednak, że problem jednak tkwi gdzie indziej. Dokumentem odniesienia dla zdecydowanej większości materiałów wodochronnych jest norma.Normy serii PN-EN w zdecydowanej większości definiują wymagania stawiane konkretnym materiałom poprzez dwie wartości:

- wartość graniczną producenta, oznaczaną symbolem MLV - jest to ustalana przez producenta konkretna, graniczna (minimalna lub maksymalna) wartość (wynik konkretnego badania, wartość konkretnego parametru), która musi być osiągnięta w badaniach,

- wartość deklarowana producenta, oznaczaną symbolem MDV - jest to deklarowana przez producenta konkretna wartość (wynik konkretnego badania, wartość konkretnego parametru), podawana z założoną tolerancją.

Brak jest w nich informacji, jakimi parametrami musi się charakteryzować konkretny materiał, aby mógł pełnić swoją funkcję w danych warunkach brzegowych (przy konkretnym obciążeniu wilgocią/wodą, przy konkretnym zastosowaniu itp.). Oznacza to, że deklaracja właściwości użytkowych stanowi jedynie formalny dokument potwierdzający fakt, że materiał może być wprowadzony na rynek zgodnie z prawem.

Innym, zdecydowanie ważniejszym zagadnieniem jest określenie właściwości lub minimalnych wymagań, jakie musi spełnić dany wyrób, aby mógł spełniać zamierzoną funkcję. Są to dwie zupełnie różne rzeczy, a z punktu widzenia skuteczności wykonanych prac spełnienie wymagań normowych (deklaracja właściwości użytkowych) może nie mieć żadnego znaczenia. Dlatego decyzję o wyborze rozwiązania technologiczno-materiałowego izolacji zagłębionych w gruncie budynków/budowli lub ich części można podjąć dopiero po przeanalizowaniu warunków gruntowo-wodnych wraz z oceną ukształtowania terenu oraz analizą rozwiązania konstrukcyjnego podziemnej części budynku.

Posiadanie przez dany wyrób hydroizolacyjny formalnego dopuszczenia do stosowania w budownictwie (wspomniana deklaracja właściwości użytkowych z normą) nie oznacza, że dany materiał nadaje się do zastosowania w konkretnej sytuacji (lub w ogóle do zastosowania przewidywanego przez normę). Należy przeanalizować parametry konkretnego wyrobu i ocenić, czy jest on w stanie przenieść oddziaływujące na niego obciążenia (chociażby ze względu na obecność agresywnych wód gruntowych, obciążenia mechaniczne, odporność na uszkodzenia itp.).

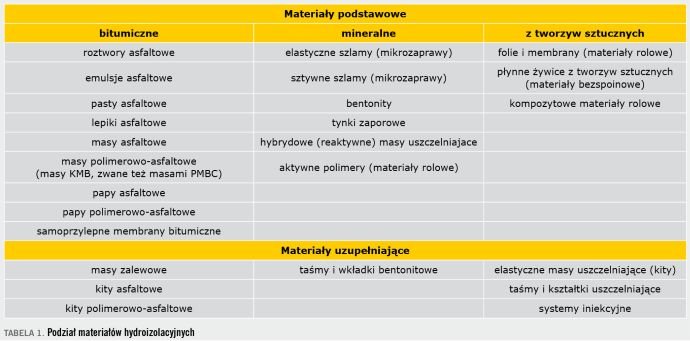

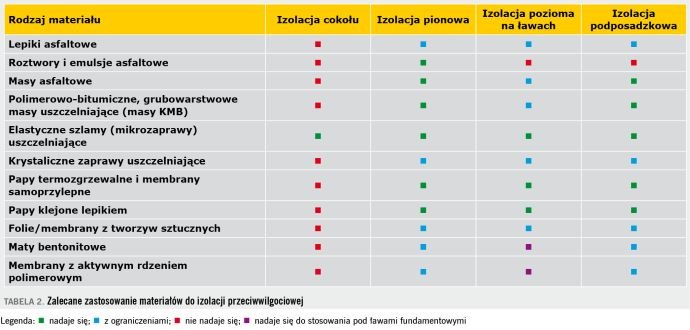

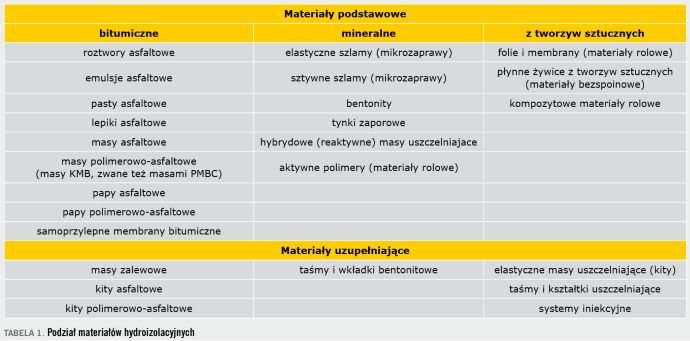

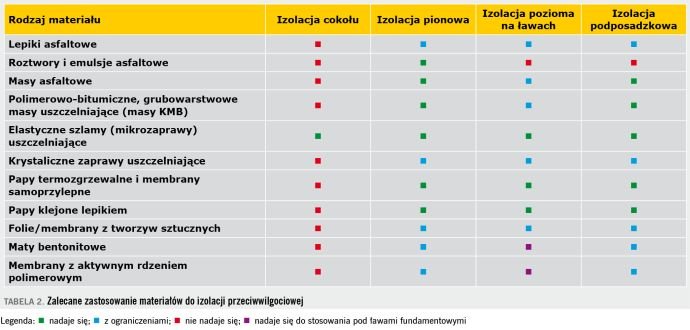

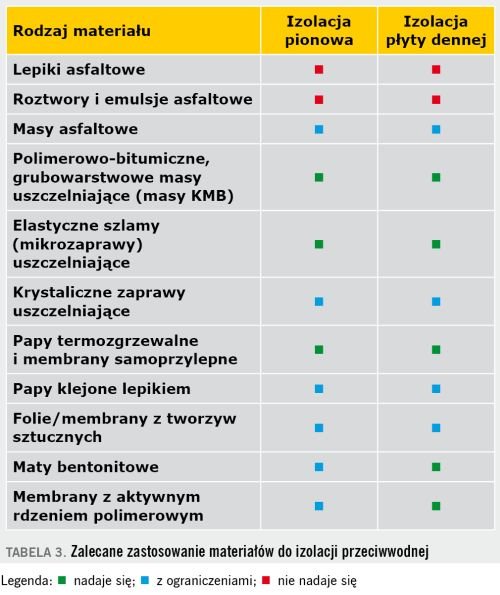

Przykładowy podział materiałów hydroizolacyjnych stosowanych w gruncie podano w tabeli 1.

Rodzaje materiałów hydroizolacyjnych

Lepiki asfaltowe to jedne z najwcześniej stosowanych materiałów hydroizolacyjnych. Te nakładane na zimno nie są odporne na rozpuszczalniki organiczne i podwyższoną temperaturę (powyżej +60°C). Lepiki stosowane na gorąco są wrażliwe na mróz – temperatura łamliwości wynosi ok. –7°C. Stosuje się je zazwyczaj do przyklejania izolacji z pap asfaltowych do betonowego podłoża. Ze względu na wrażliwość na przejścia przez zero i ujemną temperaturę ich zastosowanie do wykonywania izolacji przeciwwilgociowych jest mocno ograniczone.

Roztwory i emulsje asfaltowe stosuje się do wykonywania izolacji przeciwwilgociowych lub gruntowania podłoża. Można je podzielić na kilka podgrup. Emulsje anionowe mają stosunkowo długi czas wiązania, można je stosować w okresie wiosenno-jesiennym, przy dobrej pogodzie. Kationowe natomiast wiążą szybko, także w niskich temperaturach i na wilgotnym podłożu. Emulsje niejonowe wyróżniają się najwolniejszym procesem wiązania, pozwala to na wniknięcie cząstek emulsji w porowate podłoże, bo takie jest tez ich zalecane zastosowanie. Nowszym materiałem jest emulsja asfaltowa modyfikowana dodatkami elastomerów i/lub plastomerów. Bezwzględnie wymagają tynku wyrównującego podłoże (musi być wysezonowany 2-3 tygodnie). Są bardzo wrażliwe na mechaniczne uszkodzenia.

Masy asfaltowe są to roztwory asfaltów z dodatkiem wypełniaczy i modyfikatorów (dodatków uszlachetniających). Podobnie jak emulsje mogą występować w postaci modyfikowanej (z dodatkiem plastomerów i/lub elastomerów) i służyć do gruntowania i wykonywania właściwych powłok uszczelniających.

Z mas asfaltowych wyróżnić należy tzw. modyfikowane polimerami grubowarstwowe masy uszczelniające (zwane od dawna z jęz. niemieckiego masami KMB, a ostatnio z jęz. angielskiego masami PMBC). Są to materiały jedno- lub dwuskładnikowe, bezrozpuszczalnikowe, o niemal natychmiastowej odporności na deszcz, pozwalające na szybkie zasypanie wykopów fundamentowych. W zależności od grubości warstwy mogą stanowić zarówno izolację przeciwwilgociową, jak i przeciwwodną. Oprócz znacznej elastyczności w ujemnych temperaturach (zdolność mostkowania rys w temperaturze –5°C może sięgać prawie 2 mm), cechują się odpornością na opady atmosferyczne już po kilku godzinach od nałożenia oraz odpornością na agresywne wody znajdujące się w gruncie.

Masy dwuskładnikowe szybciej wiążą (są szybciej odporne na deszcz). Nie ma innych znaczących różnic pomiędzy nimi (jeżeli chodzi o właściwości). Ze względu na różnorodność oferty trudno jest wybrać materiał dobrej jakości. Czym się więc kierować? Warto zwrócić uwagę na dwa parametry. Pierwszy to zawartość części stałych (innymi słowy jest to informacja, ile jest bitumu w bitumie).

Dobre jakościowo materiały zawierają 85-90% części stałych - oznacza to, że 10-15% składu to woda, która musi odparować. Zatem dla masy zawierającej 90% części stałych, nakładając warstwę o grubości 1,1 mm uzyskamy po wyschnięciu 1-milimetrową powłokę. Minimalna zawartość części stałych to 50%. W takim materiale połowa składu to woda, która i tak wyschnie. Dlatego porównując cenę, nie należy porównywać ceny kilograma czy litra, należy zawsze porównywać koszt materiału potrzebnego do uzyskania: w przypadku izolacji przeciwwilgociowej 3 mm suchej warstwy, a w przypadku przeciwwodnej - 4 mm.

Masy KMB wymagają równego, lecz niekoniecznie płaskiego podłoża (bezspoinowość pozwala na uzyskanie ciągłej, szczelnej powłoki). Są łatwe w aplikacji. Dzięki dostępności systemowych materiałów uzupełniających (taśm, kształtek, manszet) uszczelnianie dylatacji i przejść rurowych jest łatwe i skuteczne. Materiały te tolerują relatywnie wysoką wilgotność podłoża (zwłaszcza dobre jakościowo masy KMB o zawartości części stałych powyżej 75-80%). Wykazują szczelność na parcie słupa wody sięgające 50-70 m. Są także odporne na agresywne wody gruntowe.

Ich wady to konieczność sprawdzania grubości nakładanej warstwy (ułatwia to tam, gdzie jest to możliwe, wtopienie wkładki/siatki zbrojącej) oraz relatywnie wysoka wrażliwość na punktowe lub liniowe uszkodzenia, dlatego rzadko stosowane są do uszczelnień na ławach fundamentowych. Są wrażliwe na negatywne parcie wody (chyba że wykona się odpowiednią warstwę dociskową). Masy KMB stosowane są do wykonywania przeciwwilgociowych i przeciwwodnych izolacji płyt dennych, a także izolacji podposadzkowych.

Rolowe materiały bitumiczne to materiał składający się z osnowy (wkładki) nasyconej (lub nasyconej i powleczonej) bitumem. Rozróżnić można papy asfaltowe oraz papy asfaltowe modyfikowane. Te ostatnie występują najczęściej jako papy termozgrzewalne oraz samoprzylepne membrany. Papy mogą być mocowane (klejone) do podłoża za pomocą masy asfaltowej lub lepiku - są to najczęściej papy niemodyfikowane, zgrzewane do podłoża (termozgrzewalne) lub mocowane przez przyklejenie (membrany samoprzylepne).

W papach modyfikowanych, jak wskazuje sama nazwa, masa asfaltowa, którą powleczona jest osnowa, najczęściej modyfikowana jest elastomerem SBS lub plastomerem APP. Elastomer SBS nadaje papie stabilność formy, dobrą przyczepność do podłoża oraz znaczną elastyczność nawet w niskich temperaturach (do –40°C). Papy tego typu można łączyć z innymi rodzajami pap. Plastomer APP (ataktyczne polipropyleny) z dodatkiem nasyconych elastomerów poliolefinowych, oprócz stabilnej formy i dobrej przyczepności, zapewnia odporność na działanie kwasów i soli nieorganicznych, ozonu oraz wysokiej temperatury (do 150°C). Papa natomiast staje się dość sztywna w ujemnych temperaturach (–10°C).

Znaczenie ma także rodzaj osnowy. Ta wykonana z tkaniny szklanej cechuje się dużą wytrzymałością na zerwanie, jednak jej wadą jest bardzo małą rozciągliwość. Osnowa na bazie włókniny lub tkaniny poliestrowej cechuje się dużą rozciągliwością przy zerwaniu przy jednoczesnej wysokiej wytrzymałości na siły zrywające. Włóknina poliestrowo-szklana wykazuje wysoką odporność na siły zrywające. Papy termozgrzewalne produkowane są zazwyczaj na osnowie z włókna szklanego lub osnowy poliestrowej, dla samoprzylepnych membran osnową jest zazwyczaj włóknina poliestrowa, welon szklany, welon szklany + siatka, tkanina szklana jak również tzw. osnowa mieszana.

Uwaga! Spotyka się jeszcze tzw. papy na osnowie tekturowej. Nie są one materiałem hydroizolacyjnym i nie mogą być stosowane jako hydroizolacja.

Kupując papę modyfikowaną (zazwyczaj termozgrzewalną), należy zwrócić uwagę na następujące parametry:

- gramatura osnowy (g/m2): poliestrowa ≥ 180, mieszana ≥ 160, z welonu szklanego ≥ 60, z tkaniny szklanej ≥ 200, zdwojonej (przeszywana z tkaniny szklanej i welonu szklanego) ≥ 270,

- zawartość składników rozpuszczalnych (g/m2): ≥ 2500,

- giętkość przy przeginaniu na wałku o średnicy 30 mm: niedopuszczalne powstanie na zewnętrznej stronie rys i pęknięć w temperaturze: do –15°C dla pap modyfikowanych SBS-em, i do do –5°C dla pap modyfikowanych APP.

W przypadku samoprzylepnych membran bitumicznych należy zwrócić uwagę na:

- gramaturę osnowy (g/m2): poliestrowa ≥ 180, mieszana ≥ 160, z welonu szklanego ≥ 60, z welonu + siatki szklanej ≥ 100, z tkaniny szklanej ≥ 200,

- zawartość składników rozpuszczalnych (g/m2): ≥ 2500,

- giętkość przy przeginaniu na wałku o średnicy 30 mm: niedopuszczalne powstanie na zewnętrznej stronie rys i pęknięć w temp. do –20°C.

Papy, które są mocowane przez klejenie lepikiem do podłoża, mają gorsze parametry, ale i są dużo tańsze. Osnowa (z włókna szklanego) powinna mieć gramaturę przynajmniej 60 g/m2, minimalna zawartość składników rozpuszczalnych to 1200 g/m2, a jeżeli chodzi o elastyczność, to przy przeginaniu na wałku o średnicy 8 cm w temperaturze do 0°C nie mogą powstawać rysy i spękania.

Pokazuje to wyraźnie, że minimalne wymagania dla pap klejonych lepikami są dużo niższe niż dla pap termozgrzewalnych lub samoprzylepnych membran (trudniejsze jest także wykonawstwo tego typu powłok), dlatego powinny one być stosowane jedynie jako izolacja przeciwwilgociowa.

Zaletą pap termozgrzewalnych i membran samoprzylepnych jest łatwość uzyskania żądanej grubości nakładanej warstwy i możliwość niemal natychmiastowego zasypania wykopu. Trudniejsze jest natomiast uszczelnianie dylatacji i przejść rurowych (min. konieczność docinania i zachowania ściśle określonej kolejności układania kształtek), dlatego chętnie stosuje się je do uszczelniania płaskich, równych powierzchni (niedopuszczalne są ostre krawędzie i wystające wtrącenia jak również ubytki w podłożu (wymusza to w niektórych sytuacjach konieczność stosowania warstw wyrównawczych).

Newralgiczne mogą być także miejsca łączenia poszczególnych pasów ze sobą.

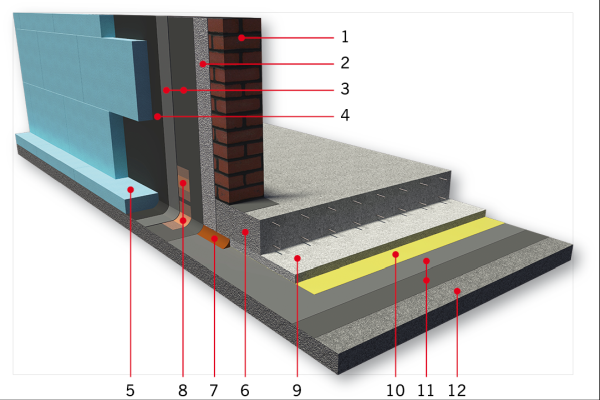

Elastyczne szlamy uszczelniające to polimerowo-cementowe, cienkowarstwowe zaprawy uszczelniające (gr. warstwy 2-2,5 mm), które mogą stanowić zarówno izolację przeciwwilgociową, jak i przeciwwodną. Związane zaprawy są odporne na czynniki atmosferyczne, takie jak cykle zamarzania i odmarzania, szkodliwy wpływ soli zawartych w wodzie, zachowują elastyczność w bardzo niskich temperaturach i są odporne na dyfuzję dwutlenku węgla. Doskonale nadają się do powierzchniowej izolacji i zabezpieczania przed wilgocią i wodą powierzchni narażonych na duże obciążenia i odkształcenia (RYS. 1), a dzięki zwiększonej elastyczności potrafią mostkować rysy do szerokości nawet 1 mm.

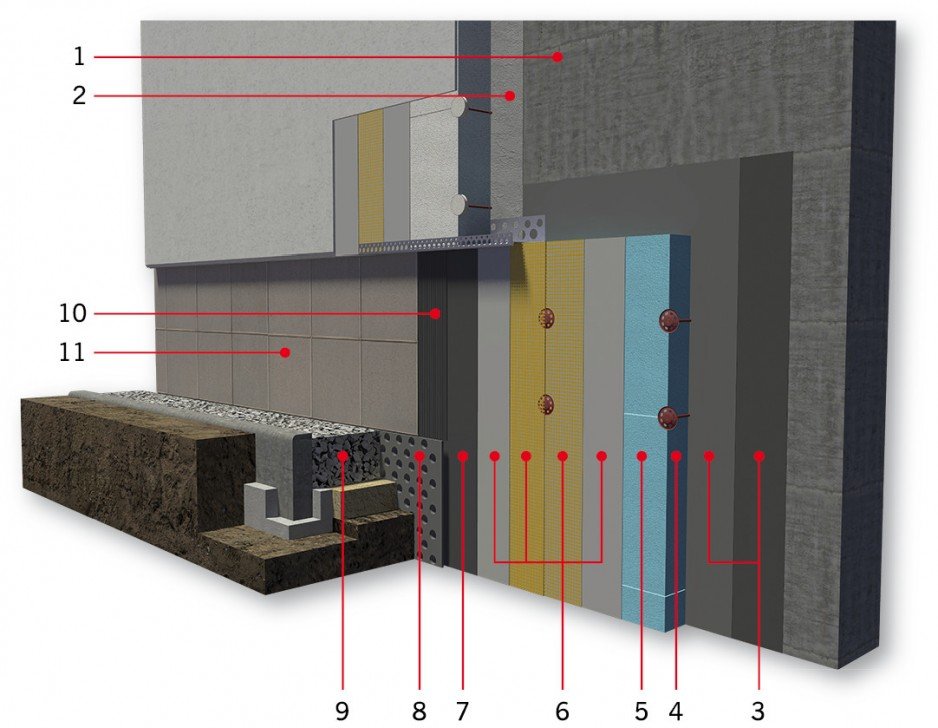

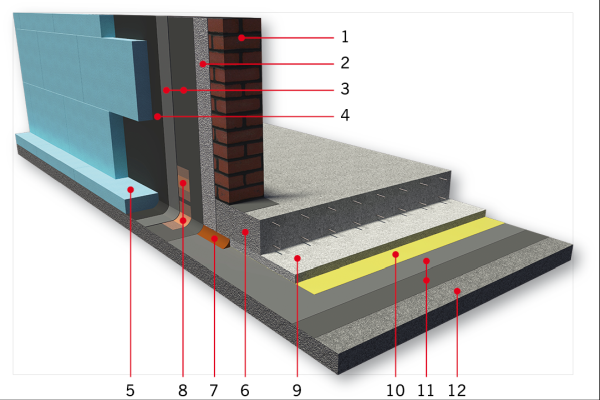

RYS. 1 Detal hydroizolacji z materiałów bezspoino wych przy obciążeniu zalegającąwodą opadową oraz wodą pod ciśnieniem; rys. Atlas

1 - ściana fundamentowa, 2 - przygotowanie podłoża (np. tynk wyrównawczy) - opcjonalnie, 3 - pionowa izolacja fundamentów (szlam,masa KMB, masa hybrydowa), 4 - klej do płyt termoizolacyjnych - opcjonalnie, 5 - termoizolacja (płyty XPS), 6 - płyta denna, 7 - faseta z zaprawy PCC o promieniu 4-6 cm, 8 - dodatkowe wzmocnienie newralgicznych miejsc hydroizolacji taśmą uszczelniającą wtapianą w powłokę wodochronną - opcjonalnie, 9 - warstwa ochronna (np. jastrych cementowy), 10 - warstwa poślizgowa (folia z tworzywa sztucznego), 11 - hydroizolacja płyty dennej (szlam, masa KMB, masa hybrydowa), 12 -konstrukcyjna płyta podkładowa

Kolejnymi zaletami są bardzo dobra przyczepność do podłoży oraz łatwość kształtowania na powierzchniach o skomplikowanych kształtach. Stosując izolację z cienkowarstwowych zapraw cementowych, można bezpośrednio do niej mocować np. okładziny ceramiczne. Izolacje cementowe ze szlamów po związaniu są typowym podłożem cementowym.

Występują jako jednoskładnikowe (proszek zarabiany wodą) i dwuskładnikowe (proszek + polimer). To, czy zastosujemy materiał jedno- czy dwuskładnikowy, nie ma w tym przypadku większego znaczenia.

Mogą być odporne na agresywne środowisko (ścieki komunalne oraz gnojowicę) i dyfuzję dwutlenku węgla (stanowią wówczas ochronę przed karbonatyzacją betonu). Dobre jakościowo elastyczne szlamy cechują się przyczepnością rzędu min. 1 MPa.

Z tego względu oraz z uwagi na wysoką odporność na uszkodzenia i wytrzymałość na ściskanie chętnie stosuje się je do uszczelnień stref cokołowych (RYS. 2) oraz do izolacji na ławach fundamentowych, jak również w pracach renowacyjnych (zwłaszcza w tzw. uszczelnieniach wannowych). Z innych obszarów zastosowań wymienić należy tarasy, balkony, baseny, zbiorniki na wodę pitną, komunalne oczyszczalnie ścieków czy zbiorniki na gnojowicę. Doskonale sprawdzają się jako czasowe uszczelnienia w trakcie trwania budowy.

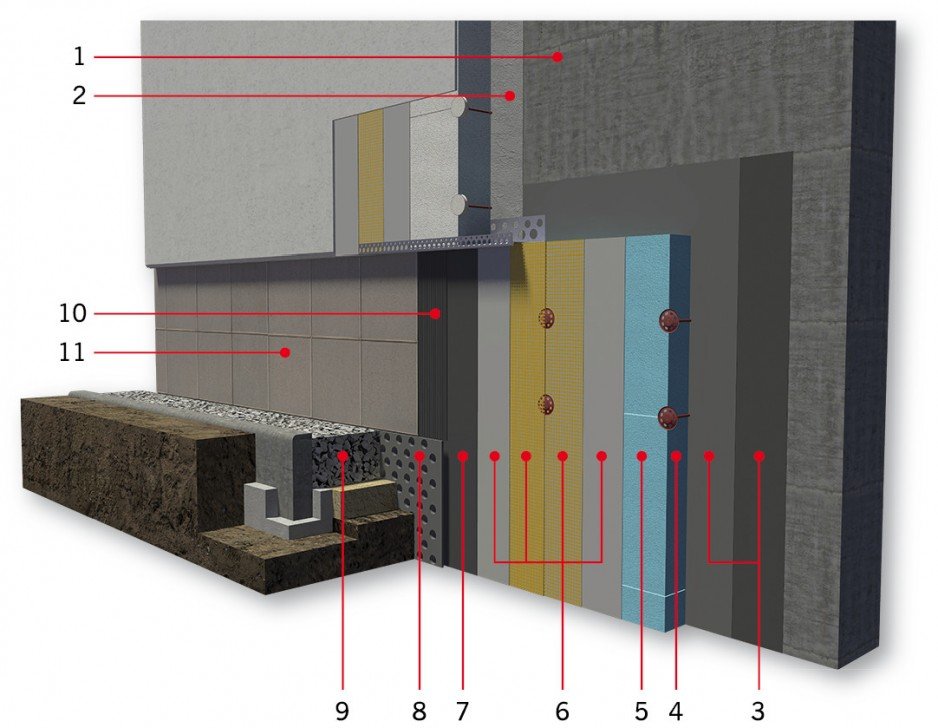

RYS. 2 Detal izolacji strefy cokołowej - hydroizolacja z materiałów bezspoinowych: szlam, masa KMB, masa hybrydowa; rys. Atlas

1 - ściana fundamentowa przechodząca w ścianę cokołu, 2 - przygotowanie podłoża (np. tynk wyrównawczy) - opcjonalnie, 3 - pionowa izolacja fundamentów (szlam, masa KMB, masa hybrydowa), 4 - klej do płyt termoizolacyjnych (strefa w gruncie), 5 - termoizolacja w gruncie i termoizolacja strefy cokołowej (polistyren ekstrudowany (XPS)); ewentualne mocowanie mechaniczne powyżej poziomu gruntu, 6 - warstwa zbrojąca systemu ociepleń, 7 - hydroizolacja strefy cokołowej (szlam lub masa hybrydowa), 8 - warstwa ochronna (np. folia kubełkowa), 9 - opaska żwirowa, 10 - zaprawa klejowa, 11 - okładzina ceramiczna cokołu

Szlamy sztywne stosuje się do wykonywania poziomych i pionowych izolacji na wysezonowanych i nienarażonych na zarysowania podłożach, w obszarach nienarażonych na obciążenia termiczne. Tolerują mokre podłoże, dlatego chętnie są stosowane jako tzw. wstępne uszczelnienie podłoża (zwłaszcza szlamy szybkowiążące o czasie wiązania i twardnienia rzędu kilku minut) przy wykonywaniu właściwych powłok wodochronnych z mas KMB i membran samoprzylepnych oraz w izolacjach typu wannowego.

Pomimo niewątpliwych zalet, zarówno szlamy, jak i masy KMB cechują pewne ograniczenia. Dla pierwszych będzie to konieczność nakładania warstwami rzędu 1 mm i kłopotliwe oczekiwanie na wyschnięcie przed nałożeniem kolejnej warstwy, zaś dla powłok bitumicznych - brak możliwości wykończenia warstwy hydroizolacji oraz relatywnie mała odporność mechaniczna. Dlatego od pewnego czasu na rynku pojawiły się hybrydy, łączące zalety mas KMB i szlamów, tzw. hybrydowe masy uszczelniające.

Są to materiały mineralne, ale spełniające dodatkowo wymagania stawiane masom KMB (przede wszystkim mostkowanie rys), mogą pracować także na odrywanie od podłoża, nie ma problemów z wykończeniem powierzchni (np. przez zastosowanie mineralnych (cementowych) wypraw tynkarskich, wymalowań dyspersyjnych) i wykonaniem izolacji strefy cokołowej. Zwykle są też szybkowiążące (po kilkunastu godzinach mogą być odporne na stałe oddziaływanie wody pod ciśnieniem), tolerują wilgotne podłoże oraz mogą służyć do naprawy lokalnych niewielkich nierówności (szpachlowanie drapane). Jedną z ciekawych własności tego typu materiałów jest kompatybilność z bitumicznymi (asfaltowymi) podłożami, mogą więc stanowić warstwę łączącą istniejącą powłokę bitumiczną z nową cementową (choć nie bezkrytycznie - problemem są miękkie, bitumiczno-lateksowe powłoki).

Przyczepność szlamów do podłoża nie może być mniejsza niż 0,5 MPa (zwykle jest ona wyższa niż 1 MPa), mas KMB jest, jak pokazuje doświadczenie, znacznie mniejsza. Przyczepność mas hybrydowych w większości przypadków zawiera się pomiędzy 0,5 MPa a 1 MPa, należy jednak podkreślić, że przy nakładaniu na odpowiednim, stabilnym i przygotowanym podłożu zerwanie następuje w strukturze masy (kohezyjne).

Związane masy są odporne nie tylko na czynniki atmosferyczne (promieniowanie UV, przejścia przez zero, starzenie), lecz także na korozję biologiczną (np. algi), sól odladzającą, siarczany i inne szkodliwe sole. Cechują się szybkim wiązaniem i związaną z tym odpornością na wchodzenie i możliwością dalszej obróbki. Pomimo że wiążą hydraulicznie (z minimalnym skurczem, do tego dochodzi wysoka zawartość części stałych i niewielki ubytek grubości przy wiązaniu) są, w porównaniu do szlamów czy mas KMB, mniej wrażliwe na błędy przy pielęgnacji (wiatr, słońce, temperatura, wilgoć). Zachowują elastyczność w bardzo niskich temperaturach, doskonale przylegają do podłoża i są odporne na dyfuzję dwutlenku węgla (ochrona przed karbonatyzacją). Ich szczelność dochodzi do 70 m słupa wody. Elastyczność i zdolność mostkowania rys jest porównywalna z masami KMB.

Obszary zastosowań mas hybrydowych to izolacje, zarówno poziome, jak i pionowe, elementów konstrukcji stykających się lub zagłębionych w gruncie, izolacje poziome ław fundamentowych oraz izolacje podposadzkowe, izolacje pod płytą denną, izolacje cokołowych części budynków, wtórne izolacje budynków i budowli (ściany, posadzki), także typu wannowego jak również wstępne uszczelnienie podłoża. Z innych zastosowań wymienić należy izolacje międzywarstwowe tarasów jak również czasowe uszczelnienia w trakcie trwania budowy.

Masy hybrydowe nie są stosowane na warstwy paroizolacyjne. Wprawdzie są mniej dyfuzyjne niż szlamy, jednak dużo bardziej dyfuzyjne niż masy KMB. Krystaliczne zaprawy uszczelniające to materiały do uszczelniania betonu w strukturze. Nie są one powłoką uszczelniającą. Rezultatem reakcji chemicznie aktywnej zaprawy jest wytworzenie w kapilarach i porach nierozpuszczalnych struktur krystalicznych. Powstają one na skutek obecności wilgoci i niezhydratyzowanych składników zaczynu cementowego (wolnych jonów wapnia).

Wielkość tworzących się kryształów (3-4 mm) pozwala im wnikać w kapilary i pory podłoża (betonu), uszczelniając je przed wnikaniem wody (pojedyncze kryształy są mniejsze od rozmiarów cząsteczki wody), natomiast ich igiełkowaty kształt powoduje, że tworzą one matrycę pozwalającą na dyfuzję pary wodnej. Krystaliczne zaprawy uszczelniające mogą nadawać zabezpieczonej powierzchni betonu pewnych cech chemoodporności (pH od 3 do 11), jak również odporność na agresywne środowisko - ścieki komunalne czy gnojowicę.

Podłoże zabezpieczone hydroizolacją musi być suche, nie ma ono kontaktu z wilgocią/wodą. Natomiast beton zabezpieczony krystaliczną zaprawą uszczelniającą jest narażony na bezpośredni kontakt z wodą, zaczyna się on zachowywać jak tzw. beton wodonieprzepuszczalny. Woda jest w stanie wniknąć w element na pewną głębokość, nie jest natomiast w stanie przedostać się przez element, o ile nie ma w nim rys czy pęknięć. Zatem przy stosowaniu tego typu materiałów należy stosować się do wszelkich wymogów, które muszą być spełnione przy projektowaniu i wykonywaniu konstrukcji z betonów wodonieprzepuszczalnych.

Krystaliczne zaprawy uszczelniające są aktywne wyłącznie podczas oddziaływania wilgoci/wody, dlatego mogą być stosowane w miejscach nienarażonych na wyschnięcie. Uaktywnienie się chemicznie aktywnej zaprawy wymaga przynajmniej kilku dni stałego oddziaływania wilgoci. Przy prawidłowej aplikacji i pielęgnacji struktury krystaliczne wykształcają się w ciągu 20-25 dni. Zaprawy te są w stanie uszczelnić rysy o szerokości nie przekraczającej 0,3-0,4 mm, jednak czas zamykania rysy przez tworzące się kryształy wynosi 1-2 miesiące.

Należy podkreślić, że nie można w każdym przypadku zagwarantować bezproblemowej współpracy zapraw krystalicznych z innymi materiałami hydroizolacyjnymi, jak również materiałami wykończeniowymi. Decyzję o sposobie łączenia krystalicznych zapraw uszczelniających z innymi rodzajami powłok wodochronnych oraz o pokryciu kolejnymi warstwami tego typu uszczelnień należy zawsze konsultować z producentem systemu uszczelniającego i dodatkowo przeprowadzić próby. Krystaliczne zaprawy uszczelniające stosowane są najczęściej do uszczelnienia monolitycznych obiektów i budowli żelbetowych.

Bentonit cechuje się zdolnością do chłonięcia wody i pęcznienia pod jej wpływem. Może zwiększać swoją objętość nawet kilkunastokrotnie (12-15 razy). Przy odpowiednim obciążeniu (ograniczającym zdolność pęcznienia) radykalnie zmniejsza się przepuszczalność wody.

Proces ten jest odwracalny - w przypadku czasowego braku obciążenia wilgocią bentonit nie wysycha całkowicie, a ponowne pojawienie się wilgoci/wody aktywuje bentonit. Izolacja z bentonitu ma zdolność do samoregeneracji - miejscowe niewielkie uszkodzenia mechaniczne (2-3 mm) zasklepiają się na skutek pęcznienia materiału. Jest odporna na lekkie obciążenia chemiczne oraz korozję biologiczną (mikroorganizmy). W przypadku występowania agresywnych wód gruntowych zaleca się kontakt z producentem w celu dobrania optymalnej mieszanki do konkretnego projektu.

Podstawą systemu izolacji bentonitowych są specjalne membrany lub maty. Mogą one być układane na podłożu lub klejone do podłoża oraz mocowane mechanicznie za pomocą specjalnych kołków lub gwoździ. Uszkodzenia punktowe, dzięki samoregenurącym się właściwościom bentonitu, zamykają się na skutek pęcznienia, jednak w przypadku mocowania mechanicznego należy rozważyć (zawsze w odniesieniu do konkretnego obiektu) potrzebę późniejszego uszczelnienia każdego miejsca mocowania szpachlą bentonitową.

Bentonit może być stosowany tylko w warunkach permanentnego zawilgocenia. W przypadku wyschnięcia i ponownego zawilgocenia, do momentu ponownego spęcznienia skuteczność bentonitu jest ograniczona.

W ostatnich latach zauważalny jest także rozwój w dziedzinie izolacji bentonitowych. Chodzi tu o takie zmodyfikowanie właściwości, aby usunąć pewne ograniczenia wynikające wprost z właściwości tego minerału. Materiały bentonitowe łączy się z polimerami czy membranami polimerowymi, tworząc hybrydy/laminaty, których właściwości wynikają zarówno z obecności bentonitu jak i zastosowanych układów polimerowych/membran. W rezultacie uzyskuje się niejako "podwójne" działanie. To pozwala na uzyskanie skuteczności materiału przy zmiennych warunkach hydrostatycznych i znaczne zminimalizowanie wpływu warunków atmosferycznych na możliwość aplikacji. Dodatkowo wpływa na zwiększenie odporności na uszkodzenia mechaniczne i odporność chemiczną. Tego typu materiały występują zwykle w systemie z materiałami uzupełniającymi typu specjalne zaprawy doszczelniające (szpachle), taśmy doszczelniające przerwy robocze czy iniekty.

Rolowe materiały z tworzyw sztucznych to tzw. folie (membrany). Najczęściej spotyka się folie z PVC (polichlorku winylu), elastomerów poliolefinowych (FPO), polipropylenu (PP), polietylenu (PE) oraz z EPDM (na bazie kauczuku).

Folie z PVC mogą występować w wariancie niewzmacnianym (zwykle są to folie dwuwarstwowe), laminowanym od spodniej strony włókniną polimerową lub na bazie włókien szklanych oraz zbrojonym (wewnątrz - siatką lub włókniną polimerową lub na bazie włókien szklanych). Membrany typu EPDM mogą być zbrojone siatką polimerową i/lub na bazie włókien szklanych (wewnątrz), laminowane od spodu włókniną polimerową lub na bazie włókien szklanych, jak również powleczone masą klejącą (wariant klejony do podłoża).

Materiały na bazie PP oraz PE, analogicznie jak folie PVC, mogą występować w wersji zbrojonej wewnątrz (siatką polimerową i/lub na bazie włókien szklanych), niewzmacnianej oraz jako wyroby wielowarstwowe.

Można stosować jedynie takie folie, których łączenie możliwe jest za pomocą kleju systemowego, przez wulkanizowanie lub zgrzewanie. Niedopuszczalne jest użycie folii, które można łączyć tylko przez ułożenie na zakład, ani folii (membran) kubełkowych (niezależnie od sposobu mocowania i łączenia). Jest to wynik specyfiki układu hydroizolacji w budynkach/obiektach. Na rynku dostępne są także specjalne, systemowe folie z tworzyw sztucznych, pozwalające na zespolenie hydroizolacji z uszczelnianym betonem (wylewany beton zespala się z wcześniej ułożoną hydroizolacją).

Folie z polichlorku winylu (PVC) dzielą się na zwykłe (nieodporne na rozpuszczalniki organiczne, farby syntetyczne, asfalty, smoły, materiały pędne, mające ograniczoną odporność na oleje i tłuszcze) oraz bitumo- i olejoodporne. Obie grupy folii z PVC wykazują dobrą odporność w stosunku do ścieków domowych, wody morskiej, detergentów, roztworów ługów i kwasów, a także zwiększoną odporność na działanie czynników biologicznych (nie ulegają zagrzybieniu). Odporność temperaturowa tych folii jest ograniczona do +50°C. Najczęściej stosowane folie PVC mają grubość 1,5, 2,0, 2,5 oraz 3,0 mm.

Folie z poliizobutylenu (PIB) są odporne na działanie kwasów mineralnych i soli, ale nie są odporne na oleje, tłuszcze i rozpuszczalniki organiczne. Mogą być stosowane w temperaturze od –25°C do +70°C. Najczęściej stosowane folie PIB mają grubość 1,5 i 2,0 mm.

Folie z bitumicznego kopolimeru etylenowego (ECB) nie są odporne przede wszystkim na aromatyczne węglowodory. Mają grubość 1,5, 2,0, 2,5 oraz 3,0 mm. Folie z polietylenu (PE) są odporne na działanie większości rozpuszczalników oraz wodnych roztworów kwasów, zasad i soli. Tracą odporność w środowiskach silnie utleniających. Stosuje się je w zakresie temperatury od –30°C do +90°C.

Folie z kauczuku syntetycznego (EPDM) produkowane są na bazie monomeru etyleno-propyleno-dienowego w postaci folii grubości od 0,5 do 2,5 mm. Materiał ten charakteryzuje się pełną wodoszczelnością przy jednoczesnej najwyższej spośród różnego rodzaju folii paroprzepuszczalności. Jest przy tym odporny na wysokie i niskie temperatury oraz na promieniowanie UV i ozon. Z tego powodu znajduje głównie zastosowanie jako pokrycie dachów płaskich. EPDM może być układany na różnych podłożach: betonowych, blaszanych, drewnianych oraz na różnego rodzaju płytach termoizolacyjnych.

Decydując się na stosowanie tego typu materiałów, trzeba postępować bardzo rozważnie. Po pierwsze, można stosować jedynie takie folie, których łączenie ze sobą może być zrealizowane za pomocą systemowego kleju, przez wulkanizowanie lub zgrzewanie. Niedopuszczalne jest użycie folii, które można łączyć tylko "poprzez ułożenie na zakład" jak również folii (membran) kubełkowych (niezależnie od sposobu mocowania i łączenia). W żadnym wypadku nie wolno stosować folii cienkich, zdarza się, że folie grubości 0,2-0,4 mm nazywane są foliami izolacyjnymi, co jest kompletnym nieporozumieniem.

Po drugie, sama konstrukcja musi być zaprojektowana tak, aby zastosowanie folii było technicznie możliwe. Wymusza to spełnienie kilku warunków. Uzyskanie gładkiego podłoża, tak aby nie dochodziło do punktowego nacisku na folię, jest niezbędne do wyeliminowania niebezpieczeństwa przebicia membrany. Dodatkowo powinien być zminimalizowany wpływ skurczu, ruchów termicznych konstrukcji, itp. na powłokę. Wszystkie elementy przechodzące przez powłokę (kołnierze, kotwy, itp.) muszą być wykonane ze stali nierdzewnej lub materiałów odpornych na korozję.

Takie warunki (to elementarne minimum) muszą być spełnione zawsze. Do tego dochodzi tzw. podział na szczelne sekcje (zabetonowanie (obsadzenie) w konstrukcji specjalnych taśm), których układ musi być skorelowany z powierzchnią takiej strefy (100 m2), jej kształtem, kształtem uszczelnianego obiektu/uszczelnianej powierzchni, układem ewentualnych dylatacji, przejść rurowych. Tego typu analizę należy przeprowadzić niezależnie od rodzaju i funkcji uszczelnianego obiektu (domek jednorodzinny, budynek użyteczności publicznej, garaż podziemny itp.) i rodzaju uszczelnianej powierzchni (beton, mur) oraz opracować ww. projekt technologiczny.

Zaletami folii jest możliwość wykonania izolacji na podłożach zanieczyszczonych (o ile nie stosuje się folii klejonych do podłoża i zanieczyszczenia nie wpływają destrukcyjnie na materiał - np. bitum) lub słabych.

Literatura

- DIN 18130-1:1998-05, "Baugrund. Untersuchung von Bodenproben. Bestimmung des Wasserdurchlässigkeitsbeiwerts. Teil 1: Laborversuche".

- DIN 18195, Bauwerksabdichtung:

- Teil 1 "Grundsätze, Definitionen, Zuordnung der Abdichtungsarten, Ausgabe 2011-12",

- Teil 2, "Stoffe, Ausgabe 2009-04"

- Teil 3, "Anforderungen an den Untergrund und Verarbeitung der Stoffe, Ausgabe 2011–12",

- Teil 4, "Abdichtungen gegen Bodenfeuchte (Kapillarwasser, Haftwasser) und nichtstauendes Sickerwasser an Bodenplatten und Wänden, Bemessung und Ausführung, Ausgabe 2011–12",

- Teil 5, "Abdichtungen gegen nichtdrückendes Wasser auf Deckenflächen und in Nassräumen, Bemessung und Ausführung, Ausgabe 2011-12",

- Teil 6, "Abdichtungen gegen von außen drückendes Wasser und aufstauendes Sickerwasser, Bemessung und Ausführung, Ausgabe 2011-12",

- Teil 7, "Abdichtungen gegen von innen drückendes Wasser, Bemessung und Ausführung, Ausgabe 2009-07". - "Richtlinie für die Planung und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) - erdberührte Bauteile", Deutsche Bauchemie e.V. 2010.

- "Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen", Deutsche Bauchemie e.V. 2006.

- "Richtlinie für die fachgerechte Planung und Ausführung des Fassadensockelputzes sowie des Anschlusses der Außenanlage, Fachverband der Stuckateure für Ausbau und Fassade", 2013.

- Praca zbiorowa pod red. Jerzego Karysia, "Ochrona przed wilgocią i korozją biologiczną w budownictwie", Grupa MEDIUM, Warszawa 2014.

- M. Rokiel, "Hydroizolacje w budownictwie. Poradnik", wyd., II, Dom Wydawniczy Medium, Warszawa 2009.

- M. Rokiel, "Hydroizolacje podziemnych części budynków i budowli. Projektowanie i warunki techniczne wykonania i odbioru robót", wyd. III, Grupa MEDIUM, Warszawa 2017.

- M. Rokiel, "ABC izolacji przeciwwilgociowych. Poradnik eksperta", Grupa MEDIUM, Warszawa 2017.